公布日:2022.06.28

申请日:2022.03.23

分类号:C02F9/06(2006.01)I;C02F103/16(2006.01)N;C02F101/20(2006.01)N;C02F101/14(2006.01)N

摘要

本发明涉及废酸污水处理技术领域,公开了一种铜冶炼工程中的废酸污水高效处理系统及工艺;处理系统包括依次用于对废酸污水进行处理的一级处理系统、二级处理系统;所述一级处理系统包括循环反应装置,设置在所述循环反应装置下方且与循环反应装置出水口连通的沉淀反应装置;所述二级处理系统包括与沉淀反应装置连通的旋流电解絮凝装置,以及与所述旋流电解絮凝装置连通的絮凝沉淀池;工艺包括:S1、脱砷处理;S2、脱氟中和处理;S3、电解深度处理;本发明能够有效提升废酸污水处理装置的处理效率,提高单位时间内的处理废水量;能够对废酸污水进行深度处理,提升对废酸污水的处理质量。

权利要求书

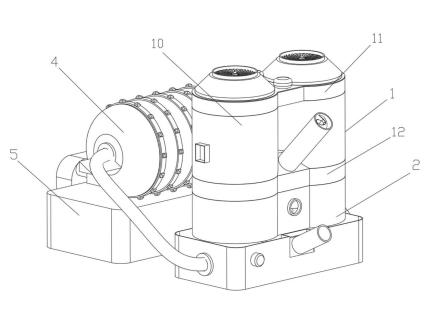

1.一种铜冶炼工程中的废酸污水高效处理系统,其特征在于,包括依次用于对废酸污水进行处理的一级处理系统、二级处理系统;所述一级处理系统包括循环反应装置(1),设置在所述循环反应装置(1)下方且与循环反应装置(1)出水口连通的沉淀反应装置(2);所述循环反应装置(1)包括两个并排设置的循环反应腔(10),活动设置在所述循环反应腔(10)内部的第一搅拌器,设置在所述循环反应腔(10)上端且连通两个循环反应腔(10)的上端连通器(11),设置在所述循环反应腔(10)下端且连通两个循环反应腔(10)的下端连通器(12),两个安装在所述上端连通器(11)上且与循环反应腔(10)对应的抽气涡扇(13),通过负压管道与所述抽气涡扇(13)连通的硫化氢气体回收装置(3);所述上端连通器(11)上设置有驱动废酸污水在两个循环反应腔(10)、上端连通器(11)以及下端连通器(12)之间进行循环的负压装置(110);所述下端连通器(12)与沉淀反应装置(2)连通;所述二级处理系统包括与沉淀反应装置(2)连通的旋流电解絮凝装置(4),以及与所述旋流电解絮凝装置(4)连通的絮凝沉淀池(5);所述旋流电解絮凝装置(4)包括两端进水口与沉淀反应装置(2)连通的旋流电解罐(40),设置在所述旋流电解罐(40)中心的中央转轴(41),两组设置在所述中央转轴(41)上且靠近旋流电解罐(40)进水口的水力涡流扇(42),安装在所述中央转轴(41)上且位于两个水力涡流扇(42)之间的动态电解装置(43),以及水平设置在所述旋流电解罐(40)侧壁上且与絮凝沉淀池(5)连通的排水组件(44);所述动态电解装置(43)包括活动设置在中央转轴(41)上的阳极电芯(430)、阴极电芯(431);所述阳极电芯(430)靠近中央转轴(41);所述阴极电芯(431)活动环绕在阳极电芯(430)外。

2.根据权利要求1所述的一种铜冶炼工程中的废酸污水高效处理系统,其特征在于,所述阳极电芯(430)包括套设在所述中央转轴(41)上的连接轴(432),设置在所述连接轴(432)两端的第一连接架(433),多组安装在所述第一连接架(433)上且沿中央转轴(41)径向均匀分布的电极板安装架(434),多组安装在电极板安装架(434)上沿中央转轴(41)轴向均匀分布的月牙型电极板(437);所述月牙型电极板(437)包括铁电极板、铝电极板;所述铁电极板、铝电极板间隔分布。

3.根据权利要求2所述的一种铜冶炼工程中的废酸污水高效处理系统,其特征在于,所述阴极电芯(431)包括设置在所述中央转轴(41)上的第二连接架(435),多组安装在所述第二连接架(435)上且沿中央转轴(41)径向均匀分布的阴极电极板(436);所述阴极电极板(436)位于月牙型电极板(437)、旋流电解罐(40)内侧壁之间。

4.根据权利要求1所述的一种铜冶炼工程中的废酸污水高效处理系统,其特征在于,所述旋流电解罐(40)侧壁上沿轴向均匀分布多组环形气道(45);所述环形气道(45)上均匀分布有与旋流电解罐(40)连通的射流喷头(46)。

5.根据权利要求1所述的一种铜冶炼工程中的废酸污水高效处理系统,其特征在于,所述下端连通器(12)包括设置在循环反应腔(10)下端的连通腔体(120),设置在所述连通腔体(120)上端中部的连接盖(121),设置在所述连通腔体(120)内部且位于连接盖(121)下方的过滤拦截组件(122);所述过滤拦截组件(122)将连通腔体(120)分成排水腔(123)与滤渣存储腔(124);所述连接盖(121)上倾斜设置有与滤渣存储腔(124)连通的第一螺旋滤水输送机(125)。

6.根据权利要求1所述的一种铜冶炼工程中的废酸污水高效处理系统,其特征在于,所述沉淀反应装置(2)包括设置在连通腔体(120)正下方且与排水腔(123)连通的混合反应腔(20),设置在所述混合反应腔(20)内部的第二搅拌器(21),设置在混合反应腔(20)侧壁的石灰石浆液进入口(22),设置在所述混合反应腔(20)下端的石膏沉淀腔(23),以及设置在石膏沉淀腔(23)上的压滤装置(24)。

7.根据权利要求6所述的一种铜冶炼工程中的废酸污水高效处理系统,其特征在于,所述压滤装置(24)包括两个垂直活动设置在石膏沉淀腔(23)内部的石膏压滤板(240),设置在所述石膏沉淀腔(23)上用于驱动所述石膏压滤板(240)的动力模块(241),倾斜设置且与石膏沉淀腔(23)中部空间连通的第二螺旋滤水输送机(242)。

8.根据权利要求1所述的一种铜冶炼工程中的废酸污水高效处理系统,其特征在于,所述硫化氢气体回收装置(3)包括密封反应罐(30),设置在所述密封反应罐(30)上端的雾化碱液喷淋盘(31),套设在所述密封反应罐(30)外壁上的硫化氢气体射流环(32),通过高压管道连接硫化氢气体射流环(32)与抽气涡扇(13)的连接口(33),以及设置在密封反应罐(30)下端且与循环反应腔(10)连通的硫化钠溶液补偿管道(34)。

9.根据权利要求1-8任一项所述的一种铜冶炼工程中的废酸污水高效处理系统的处理工艺,其特征在于,包括以下步骤:S1、脱砷处理首先向循环反应腔(10)内通入体积比为1:0.08-0.3的废酸污水与浓度为35-45%硫化钠溶液,第一搅拌器以600-2000r/min的转速持续进行搅拌,负压装置(110)驱动废酸污水与硫化钠溶液在两个循环反应腔(10)、上端连通器(11)以及下端连通器(12)内循环,然后对产生的沉淀物进行分离、过滤导排;通过抽气涡扇(13)将产生硫化氢废气快速抽离,并输送至硫化氢气体回收装置(3)内;S2、脱氟中和处理然后循环反应腔内的废酸污水进入沉淀反应装置(2),加入石灰石浆液,石灰石浆液的添加量为1500-2800g/L,搅拌反应,使废酸污水与石灰石反应生成石膏以及氟化钙沉淀;经过压滤后导排沉淀物,分离一级滤液;然后向一级滤液中加入氢氧化钠至pH为6-7,搅拌反应后,经过二次压滤,导排沉淀物,分离得到二级滤液;S3、电解深度处理将二级滤液从旋流电解罐(40)两端通入,经过水力涡流扇(42)高速转动,驱动二级滤液形成旋转涡流;阳极电芯(430)、阴极电芯(431)进行旋转对二级滤液进行电解,形成氢氧化物胶体,对剩余的重金属污染物进行吸附,最后将产生氢氧化物胶体的二级滤液输送至絮凝沉淀池(5),进行气浮沉降分离;其中,电流密度为330-600A/m2,电解时长30-60min。

发明内容

本发明解决的技术问题是:本发明提供了一种铜冶炼工程中的废酸污水高效处理系统,能够大大提高废酸处理装置的处理效率以及处理质量。

本发明的技术方案是:一种铜冶炼工程中的废酸污水高效处理系统,包括依次用于对废酸污水进行处理的一级处理系统、二级处理系统;

所述一级处理系统包括循环反应装置,设置在所述循环反应装置下方且与循环反应装置出水口连通的沉淀反应装置;

所述循环反应装置包括两个并排设置的循环反应腔,活动设置在所述循环反应腔内部的第一搅拌器,设置在所述循环反应腔上端且连通两个循环反应腔的上端连通器,设置在所述循环反应腔下端且连通两个循环反应腔的下端连通器,两个安装在所述上端连通器上且与循环反应腔对应的抽气涡扇,通过负压管道与所述抽气涡扇连通的硫化氢气体回收装置;

所述上端连通器上设置有驱动废酸污水在两个循环反应腔、上端连通器以及下端连通器之间进行循环的负压装置;所述下端连通器与沉淀反应装置连通;

所述二级处理系统包括与沉淀反应装置连通的旋流电解絮凝装置,以及与所述旋流电解絮凝装置连通的絮凝沉淀池;

所述旋流电解絮凝装置包括两端进水口与沉淀反应装置连通的旋流电解罐,设置在所述旋流电解罐中心的中央转轴,两组设置在所述中央转轴上且靠近旋流电解罐进水口的水力涡流扇,安装在所述中央转轴上且位于两个水力涡流扇之间的动态电解装置,以及水平设置在所述旋流电解罐侧壁上且与絮凝沉淀池连通的排水组件;

所述动态电解装置包括活动设置在中央转轴上的阳极电芯、阴极电芯;

所述阳极电芯靠近中央转轴;所述阴极电芯活动环绕在阳极电芯外。

进一步地,所述阳极电芯包括套设在所述中央转轴上的连接轴,设置在所述连接轴两端的第一连接架,多组安装在所述第一连接架上且沿中央转轴径向均匀分布的电极板安装架,多组安装在电极板安装架上沿中央转轴轴向均匀分布的月牙型电极板;

所述月牙型电极板包括铁电极板、铝电极板;所述铁电极板、铝电极板间隔分布。

通过设置多个月牙型的铁电极板、铝电极板能够有效增大电极板与废酸溶液的接触面积,从而增加铁、铝的消耗量,产生更多的氢氧化铁、氢氧化铝胶体,起到微絮凝剂的作用,水中悬浮的颗粒、胶体污染物被微絮凝剂吸附包裹,失去稳定性,最终形成沉淀物。

进一步地,所述阴极电芯包括设置在所述中央转轴上的第二连接架,多组安装在所述第二连接架上且沿中央转轴径向均匀分布的阴极电极板;

所述阴极电极板位于月牙型电极板、旋流电解罐内侧壁之间。通过阴极电极板的均匀设置一方面能够在旋转过程中进行搅拌,另一方面能够确保对废酸的均匀处理。

进一步地,所述旋流电解罐侧壁上沿轴向均匀分布多组环形气道;所述环形气道上均匀分布有与旋流电解罐连通的射流喷头。

通过环形气道的设置能够能够使旋流电解罐内增压,结合微气泡实现气浮,进一步改善处理效果。

进一步地,所述下端连通器包括设置在循环反应腔下端的连通腔体,设置在所述连通腔体上端中部的连接盖,设置在所述连通腔体内部且位于连接盖下方的过滤拦截组件;

所述过滤拦截组件将连通腔体分成排水腔与滤渣存储腔;所述连接盖上倾斜设置有与滤渣存储腔连通的第一螺旋滤水输送机。

在循环反应装置内设置过滤拦截组件,能够对循环水流中的沉淀物进行过滤,同时通过第一螺旋滤水输送机将沉淀物排出,能够使的反应更加彻底,有效提高脱砷质量。

进一步地,所述沉淀反应装置包括设置在连通腔体正下方且与排水腔连通的混合反应腔,设置在所述混合反应腔内部的第二搅拌器,设置在混合反应腔侧壁的石灰石浆液进入口,设置在所述混合反应腔下端的石膏沉淀腔,以及设置在石膏沉淀腔上的压滤装置。通过压滤装置能够实现沉淀物与滤液的高效分离,有利于提高处理效率。

进一步地,压滤装置包括两个垂直活动设置在石膏沉淀腔内部的石膏压滤板,设置在所述石膏沉淀腔上用于驱动所述石膏压滤板的动力模块,倾斜设置且与石膏沉淀腔中部空间连通的第二螺旋滤水输送机。

通过第二螺旋滤水输送机的设置能够快速将压滤后的石膏导出。

进一步地,所述硫化氢气体回收装置包括密封反应罐,设置在所述密封反应罐上端的雾化碱液喷淋盘,套设在所述密封反应罐外壁上的硫化氢气体射流环,通过高压管道连接硫化氢气体射流环与抽气涡扇的连接口,以及设置在密封反应罐下端且与循环反应腔连通的硫化钠溶液补偿管道。

产生的硫化氢气体与氢氧化钠能够生成硫化钠,实现对危害气体的回收利用,并减小硫化钠的使用量,有利于节约成本。

一种铜冶炼工程中的废酸污水高效处理工艺,包括以下步骤:

S1、脱砷处理

首先向循环反应腔内通入体积比为1:0.08-0.3的废酸污水与浓度为35-45%硫化钠溶液,第一搅拌器以600-2000r/min的转速持续进行搅拌,负压装置驱动废酸污水与硫化钠溶液在两个循环反应腔、上端连通器以及下端连通器内循环,然后对产生的沉淀物进行分离、过滤导排;通过抽气涡扇将产生硫化氢废气快速抽离,并输送至硫化氢气体回收装置内;

S2、脱氟中和处理

然后循环反应腔内的废酸污水进入沉淀反应装置,加入石灰石浆液,石灰石浆液的添加量为1500-2800g/L,搅拌反应,使废酸污水与石灰石反应生成石膏以及氟化钙沉淀;经过压滤后导排沉淀物,分离一级滤液;然后向一级滤液中加入氢氧化钠至pH为6-7,搅拌反应后,经过二次压滤,导排沉淀物,分离得到二级滤液;

S3、电解深度处理

将二级滤液从旋流电解罐两端通入,经过水力涡流扇高速转动,驱动二级滤液形成旋转涡流;阳极电芯、阴极电芯进行旋转对二级滤液进行电解,形成氢氧化物胶体,对剩余的重金属污染物进行吸附,最后将产生氢氧化物胶体的二级滤液输送至絮凝沉淀池,进行气浮沉降分离;其中,电流密度为330-600A/m2,电解时长30-60min。

本发明的有益效果是:本发明提供的一种铜冶炼工程中的废酸污水高效处理系统,通过废酸污水在循环反应装置内循环流动,与硫化钠发生反应,在循环过程中对产生的沉淀物进行过滤导排,在废酸上液面上方设置的抽气涡扇能够将硫化氢气体迅速导出,通过反复循环不仅能够提高反应速率,还能够改善处理质量。

本发明通过旋流电解罐、水力涡流扇、动态电解装置的设置能够对废酸污水进行高效的动态电解;由于氢氧化钠过量加入,通过设置的铁电极板、铝电极板能够产生氢氧化铁、氢氧化铝胶体,起到微絮凝剂的作用,水中悬浮的颗粒、胶体污染物被微絮凝剂吸附包裹,进一步改善处理质量,实现对Cu、As、Zn、Pb、F等有害物质的深度处理。

(发明人:张孝飞;孔德洋;何健;张爱国;余佳;李菊颖;许静;豆叶枝;张悦清;曹莉)