公布日:2022.11.08

申请日:2022.08.03

分类号:C02F9/14(2006.01)I;C02F1/40(2006.01)N;C02F1/26(2006.01)N;C02F1/04(2006.01)N;C02F1/66(2006.01)N;C02F1/52(2006.01)N;

C02F1/24(2006.01)N;C02F3/30(2006.01)N;C02F1/78(2006.01)N;C02F1/28(2006.01)N;C02F3/10(2006.01)N;C02F3/12(2006.01)N;

C02F101/32(2006.01)N;C02F101/34(2006.01)N;C02F101/38(2006.01)N;C02F101/16(2006.01)N

摘要

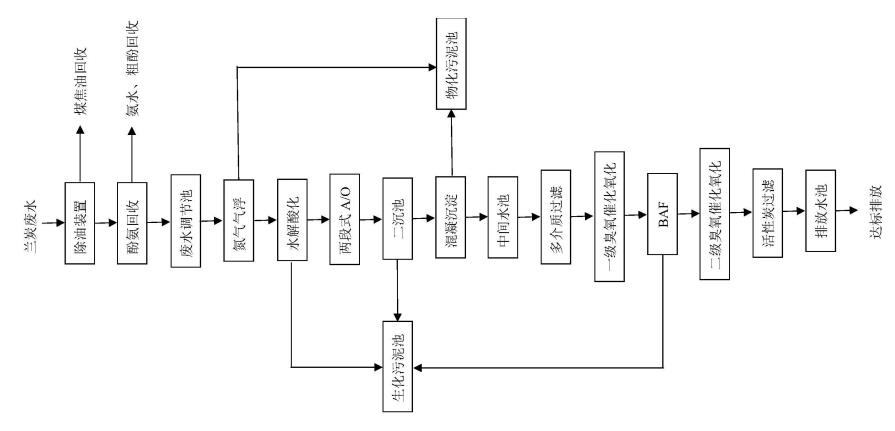

本发明公开一种兰炭废水处理工艺,包括预处理阶段、生化处理阶段和深度处理阶段,预处理阶段包括除油和酚氨回收:除油后的废水含油量<800mg/L,然后进入酚氨回收系统;酚氨回收系统中,废水依次经脱酸塔、蒸氨塔、酚萃取塔、溶剂回收塔、汽提水塔和氨净化系统处理后,送往生化处理阶段,且酚氨回收系统制成20%的氨水和粗酚;生化处理阶段,废水依次经气浮、水解酸化、两段式A/O和混凝沉淀处理,实现进一步除油、COD和氨氮污染物的降解和去除悬浮物;深度处理阶段,经所述生化处理阶段的废水依次经多介质过滤、一级臭氧催化氧化、BAF、二级臭氧催化氧化和活性炭过滤处理,使出水达到外排标准可回用于熄焦。

权利要求书

1.一种兰炭废水处理工艺,包括预处理阶段、生化处理阶段和深度处理阶段,其特征在于,所述预处理阶段包括除油和酚氨回收:除油后的废水含油量<800mg/L,然后进入酚氨回收系统;所述酚氨回收系统中,废水依次经脱酸塔、蒸氨塔、酚萃取塔、溶剂回收塔、汽提水塔和氨净化系统处理后,送往所述生化处理阶段,且酚氨回收系统制成20%的氨水和粗酚;所述生化处理阶段,废水依次经气浮、水解酸化、两段式A/O和混凝沉淀处理,实现进一步除油、COD和氨氮污染物的降解和去除悬浮物;所述深度处理阶段,经所述生化处理阶段的废水依次经多介质过滤、一级臭氧催化氧化、BAF、二级臭氧催化氧化和活性炭过滤处理,使出水达到《炼焦化学工业污染物排放标准》(GB6171-2012)表2中直接排放限值可回用熄焦。

2.根据权利要求1所述的一种兰炭废水处理工艺,其特征在于:所述除油由两步组成,兰炭废水首先在重力沉降罐中进行油渣和重质煤焦油的预分离,然后进行入多相流高效油分离装置;分离出的煤焦油单独收集回收。

3.根据权利要求1所述的一种兰炭废水处理工艺,其特征在于,所述脱酸塔和蒸氨塔先分离出酸性气体和氨后,进入酚萃取塔,萃取液进入溶剂回收塔,回收萃取剂,溶剂回收后的粗酚进入粗酚储罐,萃余液进入汽提水塔,进一步回收萃取剂后,废水降温到40℃以下,送往生化处理阶段。

4.根据权利要求1所述的一种兰炭废水处理工艺,其特征在于,所述生化处理阶段,经废水调节池收集的废水,经过气浮处理,投加破乳和混凝药剂,进一步除油后进入水解酸化池水解酸化,水解酸化池设置配水单元,水解酸化池出水自流进入两段式A/O反应池,两段式A/O反应池中,通过两段式组合、硝化液回流和充分曝气供氧实现COD和氨氮污染物的降解;两段式A/O反应池出水经二沉池后进入混凝沉淀池,进一步去除悬浮物后,送往深度处理阶段。

5.根据权利要求4所述的一种兰炭废水处理工艺,其特征在于,所述生化处理阶段中,气浮浮渣、混凝污泥和生化剩余污泥按物化污泥和生化污泥分别收集,分别进行污泥脱水处理。

6.根据权利要求1所述的一种兰炭废水处理工艺,其特征在于,所述深度处理阶段,经多介质过滤器多介质过滤后出水自流进入臭氧催化氧化接触器,经过投加臭氧40-80mg/L,在催化填料的协同作用下,实现可生化性能提高和色度去除;BAF出水再进入二级臭氧催化氧化和活性炭过滤组合的臭氧活性炭工艺,使出水达到所述直接排放限值要求。

7.根据权利要求3所述的一种兰炭废水处理工艺,其特征在于,所述脱酸塔和蒸氨塔先分离出酸性气体和氨后,废水中氨氮含量<300mg/L。

8.根据权利要求3所述的一种兰炭废水处理工艺,其特征在于,所述酚萃取塔中的萃取剂采用甲基异丁基酮(MIBK),萃取后的总酚含量<650mg/L;酚萃取后,实现粗酚产品回收。

9.根据权利要求4所述的一种兰炭废水处理工艺,其特征在于,所述水解酸化池、两段式A/O反应池设计有生物填料。

发明内容

针对相关技术中的上述问题,本发明提供了一种兰炭废水处理工艺方法,以解决和优化现有技术存在的系统复杂、能耗高、运行不稳定、运行成本高、处理效果很难达到排放标准等问题。

本发明可通过以下技术方案予以实现:

一种兰炭废水处理工艺,包括预处理阶段、生化处理阶段和深度处理阶段,所述预处理阶段包括除油和酚氨回收:除油后的废水含油量<800mg/L,然后进入酚氨回收系统;所述酚氨回收系统中,废水依次经脱酸塔、蒸氨塔、酚萃取塔、溶剂回收塔、汽提水塔和氨净化系统处理后,送往所述生化处理阶段,且酚氨回收系统制成20%的氨水和粗酚;所述生化处理阶段,废水依次经气浮、水解酸化、两段式A/O和混凝沉淀处理,实现进一步除油、COD和氨氮污染物的降解和去除悬浮物;所述深度处理阶段,经所述生化处理阶段的废水依次经多介质过滤、一级臭氧催化氧化、BAF、二级臭氧催化氧化和活性炭过滤处理,使出水达到《炼焦化学工业污染物排放标准》(GB6171-2012)表2中直接排放限值可回用熄焦。

进一步地,所述除油由两步组成,兰炭废水首先在重力沉降罐中进行油渣和重质煤焦油的预分离,然后进行入多相流高效油分离装置;分离出的煤焦油单独收集回收。

进一步地,所述脱酸塔和蒸氨塔先分离出酸性气体和氨后,进入酚萃取塔,萃取液进入溶剂回收塔,回收萃取剂,溶剂回收后的粗酚进入粗酚储罐,萃余液进入汽提水塔,进一步回收萃取剂后,废水降温到40℃以下,送往生化处理阶段。

进一步地,所述生化处理阶段,经废水调节池收集的废水,经过气浮处理,投加破乳和混凝药剂(需要实际确定),进一步除油后进入水解酸化池水解酸化,水解酸化池设置配水单元,水解酸化池出水自流进入两段式A/O反应池,两段式A/O反应池中,通过两段式组合、硝化液回流和充分曝气供氧实现COD和氨氮污染物的降解;两段式A/O反应池出水经二沉池后进入混凝沉淀池,进一步去除悬浮物后,送往深度处理阶段。

进一步地,所述生化处理阶段中,气浮浮渣、混凝污泥和生化剩余污泥按物化污泥和生化污泥分别收集,分别进行污泥脱水处理。

进一步地,所述深度处理阶段,经多介质过滤器多介质过滤后出水自流进入臭氧催化氧化接触器,经过投加臭氧(40-80mg/L),在催化填料的协同作用下,实现可生化性能提高和色度去除;BAF出水再进入二级臭氧催化氧化和活性炭过滤组合的臭氧活性炭工艺,使出水达到直接排放限值要求。

进一步地,所述脱酸塔和蒸氨塔先分离出酸性气体和氨后,废水中氨氮含量<300mg/L。

进一步地,所述酚萃取塔中的萃取剂采用甲基异丁基酮(MIBK),萃取后的总酚含量<650mg/L;酚萃取后,实现粗酚产品回收。

进一步地,所述水解酸化池、两段式A/O反应池设计有生物填料。

本发明具有以下有益效果:

1)除油装置选用重力和多相流集聚除油,分离出的煤焦油可创造有益价值;

2)选用酚氨回收预处理,回收粗酚和氨水,将废水资源化,不仅极大改善生化处理的难度,还回收有经济价值的产品;

3)采用充分而有效的预处理工艺方法,为生化处理工段创造最佳的进水条件,使生化工艺的效率提升成为可能;

4)在高效预处理的前提下,舍弃厌氧工艺,充分利用水解酸化工艺的解毒作用后,直接进入A/O工艺段。通过填充生物填料,形成活性污泥法和生物膜法的结合,提高反应池内微生物浓度,提高反应池内容积负荷,提高曝气空气的利用效率,从而实现减少池容,降低能耗;

5)深度处理采用臭氧氧化的主工艺,着重于脱色和断链,保证了最终出水水质的稳定性;

6)工艺方案采用的工艺单体便于组合,单体构筑物可以成块化组合,实现集约式布置,实现场地高效利用,节省项目占地;

7)由于煤焦油、氨水和粗酚的经济价值,以及总体工艺的节能降耗,本发明公开的兰炭废水处理工艺的综合处理成本约30-40元/吨水。

(发明人:陈胤晖;李峰;祁嘉玮;沈彩虹;周华;钱锦;王红霞)