公布日:2022.10.21

申请日:2021.04.15

分类号:C02F9/02(2006.01)I;C02F9/06(2006.01)I;C02F1/44(2006.01)I;C02F1/469(2006.01)I;C02F1/42(2006.01)I;C02F1/52(2006.01)I;

C02F5/06(2006.01)I;C02F101/10(2006.01)N

摘要

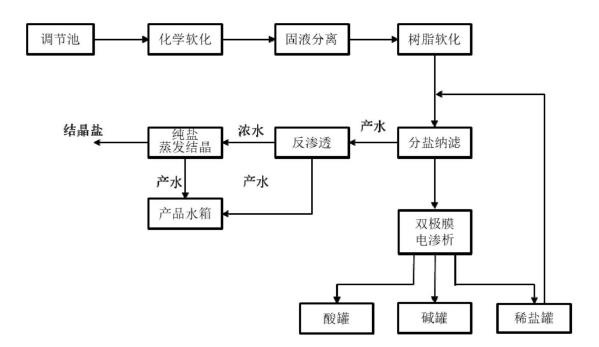

本发明公开了一种脱硫废水零排放处理工艺,该工艺包括以下步骤:(1)将脱硫废水进行预处理;(2)将预处理后的脱硫废水进行分盐纳滤,得到富氯化钠的分盐纳滤产水和富硫酸钠的分盐纳滤浓水;(3)利用反渗透工艺对所述分盐纳滤产水进行纯盐浓缩,得到回用水和纯盐浓缩浓水;对纯盐浓缩浓水进行蒸发结晶,得到结晶盐和回用水;(4)利用双极膜电渗析对所述分盐纳滤浓水进行处理,得到酸液、碱液和稀盐液;将稀盐液返回至步骤(2)与预处理后的脱硫废水混合并进行分盐纳滤。本发明的工艺可以有效保障纳滤和反渗透膜系统对进水硬度和浊度的要求,延长膜的使用寿命,降低零排放处理工艺的成本,减少固废产量,实现废水资源化。

权利要求书

1.一种脱硫废水零排放处理工艺,其特征在于,该工艺包括以下步骤:(1)将脱硫废水进行预处理;(2)将预处理后的脱硫废水进行分盐纳滤,得到富氯化钠的分盐纳滤产水和富硫酸钠的分盐纳滤浓水;(3)利用反渗透工艺对所述分盐纳滤产水进行纯盐浓缩,得到回用水和纯盐浓缩浓水;对纯盐浓缩浓水进行蒸发结晶,得到结晶盐和回用水;(4)利用双极膜电渗析对所述分盐纳滤浓水进行处理,得到酸液、碱液和稀盐液;将稀盐液返回至步骤(2)与预处理后的脱硫废水混合并进行分盐纳滤。

2.根据权利要求1所述的工艺,其特征在于,步骤(1)中,所述预处理包括化学软化、固液分离和树脂软化步骤。

3.根据权利要求1-2任一项所述的工艺,其特征在于,步骤(2)中,分盐纳滤所选择的膜元件对一价盐的透过率大于90%,对二价盐的透过率小于10%;分盐纳滤分离处理操作压力为0.1-7.0MPa,优选为0.5-3.5MPa。

4.根据权利要求1-3任一项所述的工艺,其特征在于,步骤(3)中,使用反渗透系统对分盐纳滤产水进行纯盐浓缩,所述反渗透系统包括至少两个串联的反渗透单元,其中,第一反渗透单元的产水作为回用水,最后一反渗透单元的浓水为纯盐浓缩浓水,除最后一反渗透单元之外的任一反渗透单元的浓水进入相邻的后一反渗透单元作为进水,除第一反渗透单元之外的任一反渗透单元的产水返回至相邻的前一反渗透单元也作为进水。

5.根据权利要求4所述的工艺,其特征在于,当反渗透系统中包括两个反渗透单元时,第一反渗透单元的浓水含盐量大于3%,优选4%-10%;第二反渗透单元的浓水含盐量大于6%,优选8-15%;当反渗透系统中包括三个反渗透单元时,第三反渗透单元的浓水含盐量大于9%,优选11%-18%;当反渗透系统中包括四个反渗透单元时,第四反渗透单元的浓水含盐量大于12%,优选14%-22%。

6.根据权利要求1-5任一项所述的工艺,其特征在于,当反渗透系统中包括两个反渗透单元时,第一反渗透单元的产水含盐量小于1%,优选0.01%-0.5%;第二反渗透单元的产水含盐量小于5%,优选1-3%;当反渗透系统中包括三个反渗透单元时,第三反渗透单元的产水含盐量小于10%,优选3%-7%;当反渗透系统中包括四个反渗透单元时,第四反渗透单元的产水含盐量小于12%,优选7%-10%。

7.根据权利要求1-6任一项所述的工艺,其特征在于,当反渗透系统中包括两个反渗透单元时,第一反渗透单元的操作压力为1MPa-7MPa,第二反渗透单元的操作压力为5MPa-10MPa;当反渗透系统中包括三个反渗透单元时,第三反渗透单元操作压力为5MPa-10MPa;当反渗透系统中包括四个反渗透单元时,第四反渗透单元操作压力为5MPa-10MPa。

8.根据权利要求1-7任一项所述的工艺,其特征在于,步骤(3)所述的反渗透工艺中,进水含盐量大于0.5%;优选的,反渗透工艺中,进水含盐量大于2%。

9.根据权利要求1-8任一项所述的工艺,其特征在于,步骤(3)所述的反渗透工艺中,进水COD小于100mg/L;优选的,反渗透系统进水COD小于50mg/L。

10.根据权利要求1-9任一项所述的工艺,其特征在于,步骤(1)中,化学软化后的出水的pH为4-9;和/或,步骤(1)预处理后的出水中,钙离子和镁离子的浓度均为5mg/L以下。

发明内容

本发明要解决的技术问题是:现有的脱硫废水零排放处理工艺中,预处理单元存在降硬不彻底导致后续膜浓缩单元结垢,频繁的清洗使得膜元件性能衰减快,寿命远低于预期;浓缩减量单元投资运行成本较高,常用的高压反渗透工艺操作压力高。此外,虽然现有废水零排放工艺通过分盐纳滤与蒸发结晶对废水中的无机盐进行了部分的回收,但是仍有大量混杂盐的处置存在问题,固废/危废处理费用极为昂贵。

为解决以上任意一个或多个技术问题,本发明提供一种脱硫废水零排放处理工艺,该工艺包括以下步骤:

(1)将脱硫废水进行预处理;

(2)将预处理后的脱硫废水进行分盐纳滤,得到富氯化钠的分盐纳滤产水和富硫酸钠的分盐纳滤浓水;

(3)利用反渗透工艺对所述分盐纳滤产水进行纯盐浓缩,得到回用水和纯盐浓缩浓水;对纯盐浓缩浓水进行蒸发结晶,得到结晶盐和回用水;

(4)利用双极膜电渗析对所述分盐纳滤浓水进行处理,得到酸液、碱液和稀盐液;将稀盐液返回至步骤(2)与预处理后的脱硫废水混合并进行分盐纳滤。

优选地,步骤(1)中,所述预处理包括化学软化、固液分离和树脂软化步骤。优选地,步骤(1)中,化学软化后的出水的pH为4-9。

优选地,步骤(1)预处理后的出水中,钙离子和镁离子的浓度均为5mg/L以下。

其中,化学软化处理pH控制在9-13,优选为10-12;化学软化处理停留时间大于10min,优选为20min-40min;化学软化出水pH控制为4-9,优选为5-8;硬度含量小于5mmol/L,优选的小于2mmol/L。

固液分离所选用的分离装置是沉淀池、多介质过滤器、超滤中的一种或多种联用。沉淀池为斜板沉淀池或斜管沉淀池中的一种,停留时间大于10min,优选为20-40min;多介质过滤器的滤料为无烟煤、石英砂、活性炭、陶瓷、锰砂中的至少两种;超滤膜孔径为0.001微米-0.01微米,膜组件类型为中空纤维膜和平板膜中的一种,膜材料为聚砜、聚醚砜、聚偏氟乙烯、聚丙烯腈中的一种,超滤系统运行压力进水COD小于50mg/L。

优选地,步骤(3)双极膜电渗析过程采用的装置为三隔室构型,其中双极膜的阳膜侧与阴离子交换膜之间构成酸室,阴离子交换膜与阳离子交换膜之间构成脱盐室,阳离子交换膜与双极膜的阴膜侧之间构成碱室;其中,双极膜为双片压合型双极膜、流延法单片型双极膜、热压法单片型双极膜中的一种。

优选地,步骤(3)所述双极膜电渗析过程中,平均电流密度为50-500A/m2,优选的电流密度为100-300A/m2。双极膜电渗析系统产出的酸液为硝酸钠或硫酸钠中的一种,浓度为1%-10%,优选为2%-5%。

将步骤(3)中双极膜处理得到的酸液,其中一部分用于调节预处理化学软化出水pH,一部分用于对树脂罐进行定期再生处理,一部分用于对超滤、纳滤和反渗透膜系统定期酸洗维护,剩余的酸液进行回收。

将步骤(3)中双极膜处理得到的碱液,其中一部分用于调节化学软化处理的pH,一部分用于调节双极膜出水pH,一部分用于对树脂罐进行定期再生处理,一部分用于对超滤、纳滤和反渗透膜系统定期碱洗维护,剩余的碱液进行回收。

优选地,将步骤(3)中双极膜电渗析得到的稀盐液的pH调节至5-9后,与预处理出水混合后送入分盐纳滤单元进行处理。

优选地,步骤(3)所使用的反渗透膜是平板式反渗透、卷式反渗透、中空纤维反渗透、跌管式反渗透中的一种。

优选地,所述的纯盐蒸发结晶采用机械蒸汽再压缩蒸发浓缩结晶装置、多效蒸发浓缩结晶装置中的一种。

优选地,所述的纯盐蒸发结晶还包括无机盐产品脱水处理,脱水处理采用离心脱水、压滤脱水中的一种,无机盐产品脱水获得的结晶器母液循环至纯盐蒸发结晶前端与蒸发结晶单元进水混合后送入蒸发结晶单元进行处理。

优选地,步骤(3)中,双极膜电渗析的工艺使用的装置采用三隔室构型,其中双极膜的阳膜侧与阴离子交换膜之间构成酸室,阴离子交换膜与阳离子交换膜之间构成脱盐室,阳离子交换膜与双极膜的阴膜侧之间构成碱室。双极膜为流延法单片型双极膜型双极膜。阳离子交换膜为耐碱型阳离子交换膜。反渗透系统在较低的操作压力下获得更高的浓缩倍率,降低蒸发结晶单元处理负荷,降低投资成本和综合运行成本。通过分盐纳滤耦合蒸发结晶与双极膜电渗析实现了最大程度的废水无机盐组分资源化,大幅度减少危废产量和处置费用,大大降低零排放综合处理成本,同时双极膜电渗析单元处理得到的酸和碱还可以回用于废水处理系统,降低系统药剂费用。

本发明的“回用水”表示得到的水可以作为工业用水进行回收利用,没有其他废水的产生,实现了水的零排放;大部分的盐分都分离得到较高纯度的氯化钠和酸液和碱液,最大程度地实现了回收利用,无杂盐产生,大大降低了固废/危废的处置费用。

在某些技术方案中,本发明提供的一种脱硫废水零排放处理工艺中,所采用的处理系统包括调节池、化学软化单元、固液分离单元、树脂软化单元、分盐纳滤单元、纯盐浓缩单元、双极膜电渗析单元和结晶固化单元。

在某些技术方案中,纯盐浓缩单元采用多级多段反渗透工艺系统设计。

在某些技术方案中,化学软化单元为依次串联的多个装置和/或构筑物,或是采用一体化设计的装置或构筑物。其中,化学软化单元包括pH调节模块和反应模块。优选的,化学软化单元包含钙离子选择电极用于在线监测产水中钙离子浓度,并通过信号反馈机制调节软化药剂的加药量,包含pH电极用于在线检测反应池中的pH,并通过信号反馈机制调节碱的加药量。

在某些技术方案中,固液分离单元包括离心分离、水力旋流分离、重力沉淀分离、磁分离、微沙辅助沉淀、多孔介质过滤、膜过滤分离装置中的一种或多种联用。

在某些技术方案中,分盐纳滤单元包括具有分离一价盐二价盐功能的纳滤膜元件、装载膜元件的压力容器以及纳滤分离系统附属装置。纳滤膜元件可以是卷式反渗透、蝶管式反渗透、平板式反渗透、管网式反渗透中的一种。

在某些技术方案中,纯盐浓缩单元为反渗透系统,其中反渗透单元包括串联的至少两个反渗透单元,其中反渗透单元第一反渗透单元装载具有高脱盐率的反渗透膜元件,第一反渗透单元产水作为产品水排除系统,第一反渗透单元浓水进入第二反渗透单元,第一反渗透单元浓水含盐量大于3%,优选4%-10%。第二反渗透单元产水送至前端第一反渗透单元进水,第二反渗透单元浓水作为反渗透单元浓水,送入纯盐蒸发结晶单元,第二反渗透单元浓水含盐量大于6%,优选8-15%。

在某些技术方案中,反渗透系统还包括第三反渗透单元,将第二反渗透单元浓水作为第三反渗透单元进水,得到第三反渗透单元浓水和第三反渗透单元产水,其中第三反渗透单元产水回流至前端,与第一反渗透单元浓水混合后作为第二反渗透单元进水,第三反渗透单元浓水作为反渗透单元出水送至蒸发结晶单元,第三反渗透单元浓水含盐量大于9%,优选11%-18%。

在某些技术方案中,反渗透单元还包括第四反渗透单元,将第三反渗透单元浓水作为第四反渗透单元进水,得到第四反渗透单元浓水和第四反渗透单元产水,其中第四反渗透单元产水回流至前端,与第二反渗透单元浓水混合后作为第三反渗透单元进水,第四反渗透单元浓水作为反渗透单元出水送至蒸发结晶单元,第四反渗透单元浓水含盐量大于12%,优选14%-22%。

在某些技术方案中,反渗透单元包括反渗透膜元件、装载膜元件的压力容器以及反渗透系统附属装置。其中,反渗透膜元件可以是卷式反渗透、蝶管式反渗透、平板式反渗透、管网式反渗透中的一种。

在某些技术方案中,脱硫废水处理系统的纯盐浓缩单元还包正渗透系统、电渗析系统、膜蒸馏系统、蒸发浓缩系统、电容脱盐中的一种或与包括反渗透在内的几种系统联用。

在某些技术方案中,双极膜电渗析系统膜堆的阳离子交换膜和阴离子交换膜可采用均相离子交换膜或非均相离子交换膜,优选的,采用均相离子交换膜。双极膜电渗析系统膜堆的阳离子交换膜采用耐碱型离子交换膜。电极可采用高纯石墨电极、钛涂钌电极和不锈钢电极,严禁采用铅电极。进入电渗析器的水压必须小于0.3MPa,优选的,浓水和极水的压力宜比淡水小0.01MPa左右。隔室中的流速控制在5-25cm/s。

所述脱硫废水系统双极膜电渗析单元,还包括预浓缩处理,将纳滤浓水中的无机盐组分进一步浓缩后送入双极膜电渗析单元进行处理,预浓缩单元采用反渗透系统、正渗透系统、蒸发浓缩系统、膜蒸馏系统、电容脱盐系统、纳滤系统中的一种或包括电渗析系统在内的几种系统联用。

在某些技术方案中,结晶固化单元为纯盐蒸发结晶。

本发明的脱硫废水处理工艺的步骤详细解释如下:

(a)将原水送入调节池中,以减少脱硫废水水质波动对系统运行造成的影响;利用输水泵或重力输送方式将调节池中脱硫废水引入化学软化单元;在化学软化单元投加软化药剂,絮凝剂和pH调节剂,在软化单元对废水进行一次降硬,使液相中的硬度离子形成碳酸盐、硫酸盐、氢氧化物、氟化物等难容或微溶无机盐颗粒中的一种或几种;絮凝剂使软化反应生成颗粒形成絮体,促进固液分离过程的进行;其中,投加的软化药剂包括碳酸钠、氢氧化钙、氧化钙、硫酸钠中的一种或几种,pH调节剂为氢氧化钠,絮凝剂为聚合氯化铁、聚合硫酸铁、聚合氯化铝、聚合硫酸铝、聚合硅酸、聚丙烯酰胺中的一种或几种。

(b)将化学软化出水送入固液分离单元进行处理得到固液分离单元出水,固液分离的方法包括重力法、水力旋流澄清法、离心法、多孔介质过滤法、膜分离法中的一种或几种联用。将固液分离单元出水送入树脂软化单元进行深度降硬并得到树脂软化出水,树脂单元包括强酸型阳离子树脂或弱酸性阳离子树脂中至少一种,强酸性阳离子树脂和弱酸性阳离子树脂均为钠型。

(c)将树脂降硬出水送至分盐纳滤单元进行一价离子和二价离子的分离,形成富氯化钠分盐纳滤产水和富硫酸钠分盐纳滤浓水,其中分盐纳滤单元所选择的膜元件产品对一价盐透过率大于90%,对二价盐的透过率小于10%。纳滤单元包括至少串联的两段,后段的操作压力高于前段的操作压力,段与段之前采用增压泵对前一段浓水进行段间增压或将前一段浓水经过泄压后通过高压泵再次升压。

(d)将步骤(c)所产生的富氯化钠分盐纳滤产水送至纯盐浓缩单元进行浓缩减量处理,在纯盐浓缩单元得到回用水和纯盐浓缩浓水;将步骤(c)所产生的富硫酸钠分盐纳滤浓水送至双极膜电渗析单元进行处理,在双极膜电渗析单元获得酸液、碱液和稀盐水。其中,反渗透系统包括至少两个串联的反渗透单元,其中,第一反渗透单元的产水作为回用水,某一反渗透单元的浓水作为后一反渗透单元的进水,某一反渗透单元的产水返回作为前一反渗透单元的进水;最后一反渗透单元的浓水作为纯盐浓缩浓水。

(e)将步骤(d)得到的纯盐浓缩浓水送入蒸发结晶单元处理,得到无机盐固体产品和回用水;将步骤(d)中双极膜处理得到的酸液,其中一部分用于调节预处理化学软化出水pH,一部分用于对树脂罐进行定期再生处理,一部分用于对超滤、纳滤和反渗透膜系统定期酸洗维护,剩余的酸液进行回收;将步骤(3)中双极膜处理得到的碱液,其中一部分用于调节化学软化处理的pH,一部分用于调节双极膜出水pH,一部分用于对树脂罐进行定期再生处理,一部分用于对超滤、纳滤和反渗透膜系统定期碱洗维护,剩余的碱液进行回收。

与现有技术相比,本发明具有如下有益效果:本发明提供的脱硫废水零排放处理工艺可以有效保障纳滤和反渗透膜系统对进水硬度和浊度的要求,缓解膜污染,延长膜的使用寿命。反渗透系统在较低的操作压力下获得更高的浓缩倍率,降低蒸发结晶单元处理负荷,降低投资成本和综合运行成本。通过分盐纳滤耦合蒸发结晶与双极膜电渗析实现了最大程度的废水无机盐组分资源化,大幅度减少危废产量和处置费用,大大降低零排放综合处理成本,同时双极膜电渗析单元处理得到的酸液和碱液还可以回用于废水处理系统,降低系统药剂费用。

(发明人:何灿;孙剑宇;杨雪;熊日华)