公布日:2022.07.29

申请日:2022.05.26

分类号:C02F9/14(2006.01)I

摘要

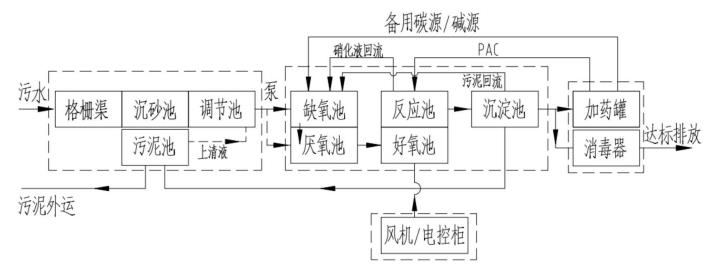

本发明提供的一种治理分散式生活污水的装配式处理系统及其构造,由前端预处理单元、生化处理集成单元、风机与电控集成单元、加药及出水消毒集成单元共四大单元模块组成;其中,前端预处理单元各池采用玻璃钢卧式储罐的构造形式;生化处理集成单元采用基于双回流倒置A2/O+载体流化生物床组合工艺的集成化设备,集成缺氧池、厌氧池、好氧池、反应池、沉淀池等各工艺池及混合反应装置;风机与电控系统组装成露天式柜体,预留相关气、电接管口;加药及紫外线消毒器组装在一个箱体内,预留相关进出法兰口;各单元模块在工厂预制组装出厂,在工程现场装配、构成完整的处理工艺系统。

权利要求书

1.一种治理分散式生活污水的装配式处理系统:由前端预处理单元、生化处理集成单元、风机与电控集成单元、加药及出水消毒集成单元共四大单元模块组成;其特征在于:前端预处理单元各池采用玻璃钢卧式储罐的构造形式;生化处理集成单元采用基于双回流倒置A2/O+载体流化生物床组合工艺的集成化设备,集成缺氧池、厌氧池、好氧池、反应池、沉淀池等各工艺池及混合反应装置;风机与电控系统组装成露天式柜体,预留相关气、电接管口;加药及紫外线消毒器组装在一个箱体内,预留相关进出法兰口;各单元模块在工厂预制组装出厂,在工程现场装配、构成完整的处理工艺系统;所述的前端预处理单元包括格栅渠、沉沙池、调节池。

2.根据权利要求1所述的一种治理分散式生活污水的装配式处理系统,其特征在于:格栅渠采用如下构造:格栅渠箱体使用12mm厚聚丙烯材质板材焊接成型并配置相应加强筋,在箱体相应位置焊接预留进出水法兰管口;箱体内倾斜布置粗细两道格栅,格栅采用Φ10直圆钢筋按一定间距点焊固定于角钢框架成型,施作喷涂防腐处理;箱体在衔接处焊接定位支撑筋板,格栅与定位支撑筋板采用螺栓连接固定;箱体底部焊接2个支座,支座采用同材质15mm焊接制作,配开螺栓孔。

3.根据权利要求1所述的一种治理分散式生活污水的装配式处理系统,其特征在于:所述的沉沙池采用沉沙池、污泥池组合罐,且采用如下构造:沉沙玻璃钢罐采用热缠绕法整体成型,人孔、盖板、内隔板使用同材质成型后,采用热敷法与罐体衔接密封,热敷材料与玻璃钢罐同材质;各法兰管口采用聚乙烯管及法兰焊接连接成型后,穿孔插入罐壁,采用热敷法与罐体衔接密封,热敷材料与玻璃钢罐同材质;罐体整体落座于底部两个U型支座,支座与罐体紧密贴合,并使用3mm厚钢带对罐体上部箍紧;U型支座使用8mm钢板焊接制作,与钢带一并作防腐处理;钢带与支座采用螺栓连接紧固成整体从而实现对罐体的紧固及支撑;罐体连同支座在工厂安装成整体运输至施工现场,由支座与混凝土基础采用螺栓连接紧固。

4.根据权利要求1所述的一种治理分散式生活污水的装配式处理系统,其特征在于:所述的调节池为调节池罐,并采用如下构造:悬挂式填料采用聚乙烯丝缠绕同材质主绳成型,上下两端系在玻璃钢材质支架上;支架与罐体内壁采用热敷法衔接紧固;潜污泵支座采用玻璃钢材质板材,与罐壁热敷固定并配开螺栓孔;潜污泵与支座由螺栓连接固定。

5.根据权利要求1所述的一种治理分散式生活污水的装配式处理系统,其特征在于:所述的生化处理集成设备采用如下构造:生化处理壳体及内部隔板、污泥锥斗等结构件采用15mm厚聚丙烯板材焊接成型。

6.根据权利要求5所述的一种治理分散式生活污水的装配式处理系统,其特征在于:所述的缺氧池、厌氧池上下两层玻璃钢格栅网、斜板填料支架与池壁衔接处由聚丙烯筋板支撑,筋板与池壁焊接固定;各管道均采用聚丙烯,与壳体或内部隔板穿孔衔接处均采用焊接密封;好氧池进出水滤筛装置的制作按专利ZL2022201179521实施方法施作;曝气支管与母管贯通,焊接密封;支管水平段布置手动球阀及活接,末端施作螺纹,曝气器与支管由螺纹连接。

7.根据权利要求1所述的一种治理分散式生活污水的装配式处理系统,其特征在于:所述的加药/消毒集成单元采用如下构造:设备壳体、各法兰管口的制造;药桶抱箍使用3mm厚钢带制作,与壳体内壁所焊接PP板采用螺栓连接紧固。

8.根据权利要求7所述的一种治理分散式生活污水的装配式处理系统,其特征在于:盖板支撑筋板选用20mm厚PP板沿壳体内壁布置一圈,并焊接牢靠;箱体底部焊接2个支座,支座采用同材质15mm焊接制作,配开螺栓孔。

9.根据权利要求1所述的一种治理分散式生活污水的装配式处理系统,其特征在于:所述的风机及电控系统组合柜采用如下构造:设备壳体使用

1.2mm厚304材质不锈钢薄板钣金工艺成型,内壁点焊布置同材质矩形管加固,柜体由同材质隔板将柜体分隔成上下两个空间;电控系统单元安装于上部空间,所用元器件均按设计参数要求外购成品、通用件组装;两台风机由螺栓与支座连接紧固,两台风机出口风管布置单向阀,汇集成母管穿过柜体侧壁,在柜体外焊接钢制法兰,形成预留法兰管口。

10.根据权利要求1-9任一项所述的一种治理分散式生活污水的装配式处理系统的污水处理工艺,其特征在于采用如下步骤:第一步、污水通过收集以后进入到格栅渠,渠内设置粗、细两道人工格栅,去除水中大的漂浮物与悬浮物;格栅渠出水进入沉砂池,沉砂池主要去除污水中粒径较大的砂粒,并进一步沉淀格栅渠来水携带的大颗粒杂质;沉砂池出水进入调节池,在调节池内进行水质水量调节,调节池内布置有悬挂式填料,附着在填料上的厌氧菌和兼氧菌将废水中的部分大分子有机物进行降解为小分子有机物;第二步、调节池出水经潜水泵提升至生化处理单元进行处理;第三步、生化处理单元前端是缺氧池,池内投加球型悬浮填料,附着在悬浮填料上的微生物在缺氧及COD充足条件下将从反应池回流硝化液中带来硝态氮转变为氮气,去除废水中的总氮,同时去除部分易降解有机物;为提高系统的抗水质波动能力,在缺氧池配置有备用碳源、碱源供应管路,在污水COD浓度偏低,与氨氮比例大幅失衡时,由备用加药桶计量供应葡萄糖或甲醛等碳源;或在水质PH偏低呈酸性而影响缺氧池反硝化时,投加纯碱等碱源;第四步、缺氧池出水进入厌氧池,池内也投加球型悬浮填料,在厌氧条件下微生物进一步将污水中大分子有机物分解为小分子有机物,提高污水的可生化性;同时将调节池部分污水直接进入厌氧池,使聚磷微生物获得充足碳源而得以充分释磷,为后续好氧区充分吸磷创造条件;第五步、厌氧池出水进入好氧池,好氧池内投加悬浮填料,池底布置微孔曝气器,由鼓风机供气对池水进行曝气供氧,在好氧条件下,附着在填料上的异养微生物将污水中的有机物转变为CO2、H2O,降低污水中的COD;附着在填料上的硝化菌将污水中的部分氨氮转变为硝态氮,降低污水中的氨氮;第六步、好氧池出水口设置筛网,将填料截留在池内,出水进入反应池,池内安装硝化液回流管及管道混合器;回流管将一部分反应池内的水回流至前端缺氧池进行反硝化脱氮;反应池的余量水与除磷絮凝剂经管道混合器充分混合,形成磷盐悬浮物,连同生化反应脱落的微生物膜一起进入沉淀池进行泥水分离;沉淀池上清液出水经过管道式紫外线消毒器消毒后达标排放;第七步、沉淀池底部设置污泥排泥阀及污泥回流装置;其中污泥回流装置将沉淀池底部所沉淀污泥回流至前端缺氧池;污泥排泥阀定期自动将沉淀污泥排入污泥池,污泥池上清液回流至调节池重新进入污水处理系统,底部污泥定期用吸粪车抽出外运处理。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。本发明提供了一种治理分散式生活污水的装配式处理系统,能实现:1、分散式生活污水处理后排放指标达到GB18918-2002《城镇污水处理厂污染物排放标准》一级A;2、各级处理单元采用集成式装备,提高污水处理系统的装备化程度,减少土建构筑物在工程建设中的应用。3、各单元模块设备采用玻璃钢、聚乙烯、聚丙烯等新型材料作为构造主材,尽量减少钢材、水泥等高能耗、高污染材料的使用。

为实现上述目的,本发明采用以下技术方案:

由前端预处理单元(格栅渠、沉沙池、调节池等)、生化处理集成单元、风机与电控集成单元、加药及出水消毒集成单元共四大单元模块组成(见图1)。其中,前端预处理单元各池采用玻璃钢卧式储罐的构造形式;生化处理集成单元采用基于双回流倒置A2/O+载体流化生物床(MBBR)组合工艺的集成化设备,集成缺氧池、厌氧池、好氧池、反应池、沉淀池等各工艺池及混合反应装置;风机与电控系统组装成露天式柜体,预留相关气、电接管口;加药及紫外线消毒器组装在一个箱体内,预留相关进出法兰口;各单元模块在工厂预制组装出厂,在工程现场装配、构成完整的处理工艺系统。

进一步地,格栅渠采用如下构造:格栅渠箱体使用12mm厚聚丙烯材质板材焊接成型并配置相应加强筋,在箱体相应位置焊接预留进出水法兰管口。箱体内倾斜布置粗细两道格栅,格栅采用Φ10直圆钢筋按一定间距点焊固定于角钢框架成型,施作喷涂防腐处理。箱体在衔接处焊接定位支撑筋板,格栅与定位支撑筋板采用螺栓连接固定。箱体底部焊接2个支座,支座采用同材质15mm焊接制作,配开螺栓孔。各件组装成整体箱体出厂,施工现场由螺栓与基础连接紧固以抗浮、防移位。

进一步地,沉沙池/污泥池组合罐采用如下构造:沉沙池/污泥池玻璃钢罐采用热缠绕法整体成型,人孔、盖板、内隔板使用同材质成型后,采用热敷法与罐体衔接密封,热敷材料与玻璃钢罐同材质;各法兰管口采用聚乙烯管及法兰焊接连接成型后,穿孔插入罐壁,采用热敷法与罐体衔接密封,热敷材料与玻璃钢罐同材质;罐体整体落座于底部两个U型支座,支座与罐体紧密贴合,并使用3mm厚钢带对罐体上部箍紧。U型支座使用8mm钢板焊接制作,与钢带一并作防腐处理。钢带与支座采用螺栓连接紧固成整体从而实现对罐体的紧固及支撑。罐体连同支座在工厂安装成整体运输至施工现场,由支座与混凝土基础采用螺栓连接紧固。

进一步地,调节池罐采用如下构造:调节池玻璃罐、人孔及盖板、预留管口、支座抱箍制作及整罐安装方法与上述沉砂池/污泥池组合罐相同。悬挂式填料采用聚乙烯丝缠绕同材质主绳成型,上下两端系在玻璃钢材质支架上。支架与罐体内壁采用热敷法衔接紧固。潜污泵支座采用玻璃钢材质板材,与罐壁热敷固定并配开螺栓孔。潜污泵与支座由螺栓连接固定。各部件在工厂组装成型。

进一步地,生化处理集成设备采用如下构造:设备壳体及内部隔板、污泥锥斗等结构件采用15mm厚聚丙烯板材焊接成型,具体按专利ZL2021207646053《一种生活污水治理用轻量化高强度耐腐蚀的水箱结构》实施方法施作;2、缺氧池、厌氧池上下两层玻璃钢格栅网、斜板填料支架与池壁衔接处由聚丙烯筋板支撑,筋板与池壁焊接固定;3、各管道均采用聚丙烯,与壳体或内部隔板穿孔衔接处均采用焊接密封;4、好氧池进出水滤筛装置的制作按专利ZL2022201179521《一种用于MBBR污水处理工艺的填料滤筛装置》实施方法施作;5、曝气支管与母管贯通,焊接密封;支管水平段布置手动球阀及活接,末端施作螺纹,曝气器与支管由螺纹连接。各部件及材料与壳体在工厂预制组装成整体出厂,在工程施工现场由管道法兰与其他单元模块设备连接。

进一步地,加药/消毒集成单元采用如下构造:1、设备壳体、各法兰管口的制造、安装与上述设备相同;2、药桶抱箍使用3mm厚钢带制作,与壳体内壁所焊接PP板采用螺栓连接紧固;3、盖板支撑筋板选用20mm厚PP板沿壳体内壁布置一圈,并焊接牢靠;4、箱体底部焊接2个支座,支座采用同材质15mm焊接制作,配开螺栓孔;5、各部件及材料与壳体在工厂预制组装成整体出厂,在工程施工现场由管道法兰与其他单元模块设备连接。

进一步地,风机及电控系统组合柜采用如下构造:1、设备壳体使用

1.2mm厚304材质不锈钢薄板钣金工艺成型,内壁点焊布置同材质矩形管加固,柜体由同材质隔板将柜体分隔成上下两个空间;2、电控系统单元安装于上部空间,所用元器件均按设计参数要求外购成品、通用件组装;3、两台风机(一用一备)由螺栓与支座连接紧固,两台风机出口风管布置单向阀,汇集成母管穿过柜体侧壁,在柜体外焊接钢制法兰,形成预留法兰管口;各部件及材料与壳体在工厂预制组装成整体出厂,在工程施工现场由管道法兰与其他单元模块设备连接。

进一步地,所述的处理工艺具体为:污水通过收集以后进入到格栅渠,渠内设置粗、细两道人工格栅,去除水中大的漂浮物与悬浮物,防止其堵塞后续水泵;格栅渠出水进入沉砂池,沉砂池主要去除污水中粒径较大的砂粒,并进一步沉淀格栅渠来水携带的大颗粒杂质,以保护管道,阀门等设施免受磨损和阻塞。沉砂池出水进入调节池,在调节池内进行水质水量调节,调节池内布置有悬挂式填料,附着在填料上的厌氧菌和兼氧菌将废水中的部分大分子有机物进行降解为小分子有机物,提高废水的可生化性,对后续生化处理起到很好的稳定作用,避免其受到较大的冲击。调节池出水经潜水泵提升至生化处理单元进行处理。

生化处理单元前端是缺氧池,池内投加球型悬浮填料,附着在悬浮填料上的微生物在缺氧及COD充足条件下将从反应池回流硝化液中带来硝态氮转变为氮气,去除废水中的总氮,同时去除部分易降解有机物。为提高系统的抗水质波动能力,在缺氧池配置有备用碳源、碱源供应管路,在污水COD浓度偏低,与氨氮比例大幅失衡时,由备用加药桶计量供应葡萄糖或甲醛等碳源;或在水质PH偏低呈酸性而影响缺氧池反硝化时,投加纯碱等碱源,保证反硝化脱氮顺利进行,保证出水水质稳定。

缺氧池出水进入厌氧池,池内也投加球型悬浮填料,在厌氧条件下微生物进一步将污水中大分子有机物分解为小分子有机物,提高污水的可生化性。同时将调节池部分污水直接进入厌氧池,这样可以使聚磷微生物获得充足碳源而得以充分释磷,为后续好氧区充分吸磷创造条件,从而提高系统对总磷的去除效率。

厌氧池出水进入好氧池,好氧池内投加悬浮填料,池底布置微孔曝气器,由鼓风机供气对池水进行曝气供氧,在好氧条件下,附着在填料上的异养微生物将污水中的有机物转变为CO2、H2O,降低污水中的COD;附着在填料上的硝化菌将污水中的部分氨氮转变为硝态氮,降低污水中的氨氮。

好氧池出水口设置筛网,将填料截留在池内,出水进入反应池,池内安装硝化液回流管及管道混合器。回流管将一部分反应池内的水回流至前端缺氧池进行反硝化脱氮。反应池的余量水与除磷絮凝剂PAC(聚合氯化铝)经管道混合器充分混合,形成磷盐悬浮物,连同生化反应脱落的微生物膜一起进入沉淀池进行泥水分离。沉淀池上清液出水经过管道式紫外线消毒器消毒后达标排放。

沉淀池底部设置污泥排泥阀及污泥回流装置。其中污泥回流装置将沉淀池底部所沉淀污泥回流至前端缺氧池;污泥排泥阀定期自动将沉淀污泥排入污泥池,污泥池上清液回流至调节池重新进入污水处理系统,底部污泥定期用吸粪车抽出外运处理。

与现有技术相比,本发明的优点和有益效果在于:

相比于传统原地浸矿工艺,本发明具有如下特点及优点:

1.本发明的污水处理效果显著:1、调节池内布置悬挂填料,在调节水量、均衡水质的同时,可加强污水的预处理效果,有利于后续生化设备处理;且厌氧池与缺氧池倒置,即污水先进缺氧池,回流硝化液在充足碳源条件下进行反硝化,脱氮效果佳;硝化液及沉淀池污泥两道回流,可大大减少生化区活性污泥的流失,使生化区维持在较高的污泥浓度,提高COD、氨氮的分解效果;

2.本发明采用污水在缺氧池进行反硝化后进入厌氧池,由于此时污水中不含硝态氮,溶解氧低,所以聚磷菌能很好的进行磷的释放,为在紧后的好氧池大量吸磷创造有利条件,从而实现污水除磷效果的大幅提高,减少除磷剂用量。

3.本发明配备有碳源/碱源备用供应装置,有效应对污水碳氮比失衡、水质偏酸性等工况波动,提高出水稳定性。该供应装置与PAC供应管路关联,在不需要供应碳源/碱源时,也可作为PAC供应装置,避免装置闲置。

4.本发明采用各模块单元均在工厂预制成型,现场管道法兰连接,施工简便,处理系统实现模块化、装备化,仅余设备基础少量构筑物采用钢筋混凝土施作,土建构筑物大幅削减;各罐、设备壳体、管道、填料等结构件、工艺材料采用玻璃钢、PP/PE等轻质、耐腐蚀材质,钢材使用量极少,且不需施作防腐处理,简化制造工序,设备轻量化,方便运输及安装;各模块单元设备可与工程现场土方开挖及设备基础施作同步进行,有效缩短建设周期;如污水量较大时,各工艺池可单独成罐或者由数个罐串联而成,可根据污水量大小,按工艺流程,灵活选择前端工艺池组罐方式。

(发明人:肖建林;陈后兴;邱根萍;任国庆;宁小飞;罗青春;彭红萍;王锦福;吉康宁;王鹏;董乔红;幸志平;曾宪花;徐传航)