公布日:2022.09.09

申请日:2022.06.20

分类号:C02F9/14(2006.01)I;C02F1/24(2006.01)N;C02F1/463(2006.01)N;C02F1/461(2006.01)N;C02F1/56(2006.01)N;C02F3/30(2006.01)N;

C02F3/32(2006.01)N;C02F101/32(2006.01)N

摘要

本发明公开了一种机油废水的处理方法和处理系统,本发明提供的机油废水的处理方法,包括将机油废水依次经过电絮凝处理、气浮处理和沉淀处理,并将沉淀处理得到的清液进行生化处理和电化学氧化处理;电化学氧化处理采用的电化学氧化阳极为BDD(boron‑dopeddiamond掺硼金刚石);机油废水中COD含量≥180000mg/L。上述处理方法,能够有效提高对机油中COD的去除。本发明还提供了用于实施上述处理方法的处理系统。

权利要求书

1.一种机油废水的处理方法,其特征在于,包括将所述机油废水依次经过电絮凝处理、气浮处理和沉淀处理,并将所述沉淀处理得到的清液进行生化处理和电化学氧化处理;所述电化学氧化处理采用的电化学氧化阳极为BDD;所述机油废水中COD含量≥180000mg/L。

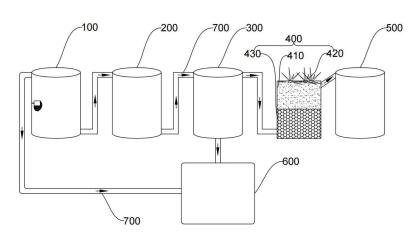

2.根据权利要求1所述的处理方法,其特征在于,所述电絮凝处理中,所用电絮凝阳极(142)的材质为掺杂贵金属的铁铝合金。

3.根据权利要求1或2所述的处理方法,其特征在于,所述电絮凝处理的电压为8-15V。

4.根据权利要求1或2所述的处理方法,其特征在于,所述电絮凝处理的电流为2500-3500A。

5.根据权利要求1所述的处理方法,其特征在于,所述处理方法还包括在所述气浮处理的过程中添加絮凝剂;所述絮凝剂包括PAM。

6.根据权利要求1所述的处理方法,其特征在于,所述电化学氧化处理的电压为5-10V。

7.根据权利要求1所述的处理方法,其特征在于,所述电化学氧化处理的电流为4000-8000A。

8.一种实施如权利要求1-7任一项所述处理方法的处理系统,其特征在于,包括经由管道(700)依次连接的电絮凝池(100)、气浮处理池(200)、沉淀池(300)、生化处理器(400)和电化学氧化池(500)。

9.根据权利要求8所述的处理系统,其特征在于,所述电絮凝池(100)中设有电絮凝装置(140)和搅拌系统(130)。

10.根据权利要求9所述的处理系统,其特征在于,所述电絮凝池(100)中设有悬浮物捕捉系统(120),用于捕捉所述电絮凝装置(140)絮凝产生的絮凝颗粒。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种机油废水的处理方法,能够有效提高对机油中COD的去除。

本发明还提供了用于实施上述处理方法的处理系统。

根据本发明的第一方面实施例的一种机油废水的处理方法,包括将所述机油废水依次经过电絮凝处理、气浮处理和沉淀处理,并将所述沉淀处理得到的清液进行生化处理和电化学氧化处理;

所述电化学氧化处理采用的电化学氧化阳极为BDD(boron-dopeddiamond掺硼金刚石);

所述机油废水中COD含量≥180000mg/L。

根据本发明实施例的控制方法,至少具有如下有益效果:

(1)通常,机油废水中的B/C比(BOD(生化需氧量)和COD的比值,表示可生化性)较低,甚至具有生物毒性,因此不能直接采用生物法去除其中的有机物。

本发明先将机油废水进行电化学絮凝处理,在电流电压的作用下,其中的有机物分子链发生断裂,生成可供生化处理的有机废水。

也就是说,电絮凝处理和生化处理相结合,可显著提升机油废水中COD的去除率。

(2)本发明处理的机油废水中,COD含量≥180000mg/L,对于如此高COD的机油废水,领域内通常采用化学絮凝处理或者直接燃烧处理;

但是,燃烧处理可能释放对环境有害的气体(或者燃烧不完全的短链有机物),化学絮凝处理会引入大量的絮凝剂,对后续固体废物的处理过程产生不利影响。

本发明采用电絮凝处理、气浮处理和沉淀处理相结合,首先,电絮凝处理还具有破乳作用,可将机油废水中的乳化油转变成浮油,经气浮处理在机油废水的顶部收集、去除;同时,电絮凝处理和气浮处理产生的小颗粒不溶物,可以在沉淀处理中去除。

也就是说,本发明通过电絮凝处理、气浮处理和沉淀处理,将机油废水中的有机物去除,或转化成了可被生物利用的有机物,对提升机油废水中COD的去除具有重要意义。

(3)生化处理具有绿色、节能的优点,但是处理效率低,耗时长;以BDD为阳极的电化学氧化法效率高,但是处理过程中受废水中无机离子的影响较高;当废水中COD含量较高时,电化学氧化法的电流利用率较低。

本发明将生化处理和以BDD为阳极的电化学氧化处理结合在一起,一方面利用生化处理消耗废水中的无机离子并消耗一部分的COD,为电化学氧化处理打基础,一方面利用BDD作为阳极,对生化处理所得的废水进行处理,提升了处理效率。并且BDD相对于其他贵金属电极,对机油废水的处理效果更加优异。

根据本发明的一些实施例,所述电絮凝处理中,所用电絮凝阳极的材质为掺杂贵金属的铁铝合金。

由此,在所述电絮凝处理中,电絮凝阳极被溶蚀,产生Al、Fe等离子,在经一系列水解、聚合及亚铁的氧化过程,发展成为各种羟基络合物、多核羟基络合物以至氢氧化物,使废水中的胶态杂质、悬浮杂质凝聚沉淀而分离;同时,带电的污染物颗粒在电场中泳动,其部分电荷被电极中和而促使其脱稳聚沉。

进一步的,通过电絮凝阳极的选择,可避免额外投加的絮凝剂。

根据本发明的一些实施例,所述电絮凝阳极中,铝的质量含量为1-5%。

由此,所述电絮凝阳极可兼顾导电性和絮凝作用;同时溶出的离子量的配比能更好的发挥絮凝作用;且在所述电絮凝处理中铝的溶出优先于铁的溶出;少量的铝溶出后使所述电絮凝阳极表面变得粗糙,提升了有效反应面积,促进了所述电絮凝处理的进程。

根据本发明的一些实施例,所述电絮凝阳极中,贵金属包括铱、铂、铑、金和银中的至少一种。

根据本发明的一些实施例,所述电絮凝阳极中,贵金属的掺杂的质量浓度为0.05-0.5%。

由此,在阳极表面,相当于也形成了一个微型的原电池(贵金属为正极,铁铝为负极),进一步促进了所述电絮凝处理的进程。

根据本发明的一些实施例,所述电絮凝处理的电压为8-15V。

根据本发明的一些优选的实施例,所述电絮凝处理的电压约为10V。

根据本发明的一些实施例,所述电絮凝处理的电流为2500-3500A。

根据本发明的一些优选的实施例,所述电絮凝处理的电流约为3000A。

在上述电流、电压条件下,可在保证絮凝效果、保证对B/C比提升的前提下,最大程度节约能耗。

根据本发明的一些实施例,所述电絮凝处理后,机油废水的B/C比≥0.3。

根据本发明的一些实施例,所述电絮凝处理的水力停留时间为50-120min。

根据本发明的一些优选的实施例,所述电絮凝处理的水力停留时间约为60min。

根据本发明的一些实施例,所述气浮处理的充气量为110-150L/m3/h。

根据本发明的一些优选的实施例,所述气浮处理的充气量约为120L/m3/h。

所述气浮处理鼓入的气泡,可以吸附在悬浮油或者固体悬浮物表面,借助气泡的浮力作用,上述杂质会漂浮在机油废水表面,以便于去除。

在上述充气量范围内,可确保气浮处理的充分进行,也可尽可能节约气浮处理的能耗。

根据本发明的一些实施例,所述处理方法还包括在所述气浮处理过程中添加絮凝剂;所述絮凝剂包括PAM(聚丙烯酰胺)。

根据本发明的一些实施例,所述絮凝剂的用量为6-7g/m3。

为了使所述气浮处理的效果更优,领域内通常在过程中添加发泡剂。本发明中选用的絮凝剂为PAM,其除具有絮凝作用外,还兼具发泡剂的作用。由此可减少外加药剂的投入,并提升该步骤中杂质的去除效果。

根据本发明的一些实施例,所述沉淀处理的水力停留时间为2-5h。

根据本发明的一些优选的实施例,所述沉淀处理的水力停留时间约为3h。

根据本发明的一些实施例,所述生化处理包括好氧处理和厌氧处理的结合。

机油废水中的污染物种类复杂,通过单纯的好氧处理或厌氧处理,均不可能有效消耗其中的有机物。本发明通过将厌氧处理和好氧处理相结合,有效为后续的电化学氧化处理减负。

根据本发明的一些实施例,所述生化处理还包括植物的消耗作用。

由此,可充分利用所述好氧处理以及厌氧处理产生的无机离子,以及所述机油废水中本身含有的无机离子。

根据本发明的一些实施例,所述生化处理的水力停留时间为24-72h。

根据本发明的一些实施例,所述电化学氧化处理的电压为5-10V。

根据本发明的一些优选的实施例,所述电化学氧化处理的电压约为7V。

根据本发明的一些实施例,所述电化学氧化处理的电流为4000-8000A。

根据本发明的一些优选的实施例,所述电化学氧化处理的电流约为6000A。

在上述电压和电流范围内,所述电化学氧化处理的电流利用率高,且机油废水中的有机物含量被消耗的更彻底。

根据本发明的一些实施例,所述处理方法处理得到的废水,COD含量≤300mg/L。

也就是说,所述处理方法对机油废水中有机物的去除效率可≥

99.83%,去除绝对值≥179700mg/L,显示出了优越的技术进步。

根据本发明的第二方面实施例,提出了一种实施所述处理方法的处理系统,所述处理系统包括经由管道依次连接的电絮凝池、气浮处理池、沉淀池、生化处理器和电化学氧化池。

根据本发明的一些实施例,所述处理系统还设有隔油池,所述隔油池与所述电絮凝池联通。由此可在所述机油废水流入所述电絮凝池之前,去除其中的浮油。

根据本发明的一些实施例,所述电絮凝池中设有电絮凝装置和搅拌系统。

传统的电絮凝池,虽然具有优异的絮凝性能,但是容易出现絮凝产物粘附在电絮凝池壁,或粘附在电絮凝装置上,影响电絮凝进程的问题。

本发明在所述电絮凝池中增设了搅拌系统,可一定程度缓解上述粘附作用。

根据本发明的一些实施例,所述电絮凝装置包括相对设置的电絮凝阴极和电絮凝阳极,以及电絮凝电源;所述电絮凝电源的正极连接所述电絮凝阳极,所述电絮凝电源的负极连接所述电絮凝阴极。

根据本发明的一些实施例,所述电絮凝阳极的面积可根据所述电絮凝池的体积以及所述处理系统要求的机油污水处理效率进行设计,例如可以是80m2。

根据本发明的一些实施例,所述电絮凝池中设有悬浮物捕捉系统,用于捕捉所述电絮凝装置絮凝产生的絮凝颗粒。

由此,电絮凝产物可被定时清除出系统,进一步缓解电絮凝产物对电絮凝池工作的影响。

根据本发明的一些实施例,所述悬浮物捕捉系统包括连接杆、悬浮物入口和悬浮物容纳区;所述连接杆的一端可移动固定在电絮凝池侧壁上,另一端连接所述悬浮物入口;所述悬浮物容纳区与所述悬浮物入口连接。

在所述可移动连接的作用下,所述悬浮物容纳区装满后,可将所述悬浮物捕捉系统移出所述电絮凝装置,以进行清理、重复利用。

根据本发明的一些实施例,所述悬浮物捕捉系统的设置个数≥2个,可以理解是的有2个、3个、4个或更多。由此可确保至少有一个正在工作的悬浮物捕捉系统。

根据本发明的一些实施例,借助所述搅拌系统的作用,所述悬浮物捕捉系统设于所述电絮凝装置的下游。

具体的,经过所述电絮凝装置的混合物,流向所述悬浮物捕捉系统,经所述悬浮物入口被所述悬浮物容纳区过滤,滤出的溶液再次经过所述电絮凝装置进行电絮凝处理。

根据本发明的一些实施例,所述悬浮物入口所在平面与所述电絮凝池的底部的夹角在0°-90°之间(不包括端点值),例如可以是15°、20°、30°、45°以及60°等。

由此,被捕捉进去的絮凝颗粒在搅拌带来的水流运动过程中,不容易被冲出,即不会再次影响电絮凝池的正常工作。

根据本发明的一些实施例,所述处理系统还包括与所述沉淀池相连的底泥处理系统。

所述底泥处理系统可对所述处理系统得到的底泥进行脱水、干燥、回收再利用。

根据本发明的一些实施例,所述处理系统还包括自所述电絮凝池流向所述底泥处理系统的管道;以将所述悬浮物捕捉系统捕捉到的絮凝物转移至底泥处理系统。

根据本发明的一些实施例,所述生化处理器包括自下而上依次堆叠的厌氧处理区和好氧处理区;所述好氧处理区上种植有植物。

根据本发明的一些实施例,所述厌氧处理区中包括厌氧填料和厌氧细菌。

根据本发明的一些实施例,所述好氧细菌层中包括好氧填料和好氧细菌。

所述厌氧填料、好氧填料分别独立选自砾石、砂子和煤渣中的至少一种。

所述厌氧填料的粒径大于所述好氧填料的粒径。

根据本发明的一些实施例,所述厌氧填料的粒径为0.5-3cm。

根据本发明的一些优选的实施例,所述厌氧填料的平均粒径约为2cm。

根据本发明的一些实施例,所述好氧填料的粒径为1mm-5mm。

根据本发明的一些优选的实施例,所述好氧填料的平均粒径约为2mm。

由此,所述好氧填料的堆叠更加致密,尽可能的保证了所述厌氧处理区的厌氧环境。

根据本发明的一些实施例,所述好氧细菌包括硝化细菌属、芽孢杆菌属、假单胞菌属、青霉菌属、黑曲霉菌属中的至少一种。

根据本发明的一些优选的实施例,所述好氧细菌包括硝化细菌属。

所述硝化细菌属可将水中的氨转化为植物可用的硝酸根,进而被植物利用,不影响后续电化学氧化处理的进程。

根据本发明的一些实施例,所述厌氧细菌包括反硝化细菌。

所述反硝化细菌可将所述污水中的硝态氮(亚硝酸盐)转化为氮气。

由此,好氧细菌和厌氧细菌产生的生物作用相互结合,可充分利用机油废水中的有机物,且生成的产物不会影响后续电化学氧化处理的进程。

根据本发明的一些实施例,所述电化学氧化池包括电化学阳极和电化学氧化阴极。

根据本发明的一些实施例,所述电化学阳极和电化学氧化阴极之间的距离为0.5-3cm。

根据本发明的一些优选的实施例,所述电化学阳极和电化学氧化阴极之间的距离约为1cm。

根据本发明的一些实施例,所述电化学阳极的面积可根据所述电化学氧化池的尺寸以及所述处理系统的设计产能进行匹配,例如可以是80m2。

若无特殊说明,本发明中的“约”表示允许误差在±2%之间,例如约100表示实际试验中可在98-102之间浮动,并不会明显影响试验结果。

(发明人:夏抗;钱瀚轩;唐英)