公布日:2022.07.12

申请日:2022.03.09

分类号:C02F3/30(2006.01)I;C02F101/16(2006.01)N;C02F101/30(2006.01)N

摘要

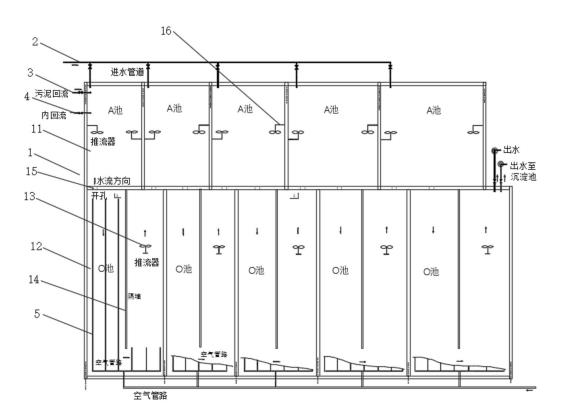

本发明涉及一种多级A/O串联分批进水式低碳源污水脱氮装置及方法,包括多级A/O反应器、污水供应系统和污泥回流系统,每级所述A/O反应器均包括上下设置的缺氧池和好氧池以及推送污水于缺氧池和好氧池之间流动的一号推流器,所述好氧池输入端与同级的缺氧池连通,所述好氧池输出端与下一级缺氧池连通,以使多级A/O反应器串联连接于一体;所述污水供应系统用于分批输出污水至多级A/O反应器内,所述污泥回流系统用于将污水脱氮处理所得污泥输出至第一级缺氧池内。本发明可以适用于BOD5/TN较低的污水,脱氮效率高,当采用五级工艺且流量均匀分配,BOD5/TN最低可以<3.0,脱氮率理论上最高超过90%。

权利要求书

1.一种多级A/O串联分批进水式低碳源污水脱氮装置,其特征在于,包括多级A/O反应器、污水供应系统和污泥回流系统;每级所述A/O反应器均包括上下设置的缺氧池和好氧池以及推送污水于缺氧池和好氧池之间流动的一号推流器,所述好氧池输入端与同级的缺氧池连通,所述好氧池输出端与下一级缺氧池连通,以使多级A/O反应器串联连接于一体;所述污水供应系统与多级A/O反应器的缺氧池连通,用于分批输出污水至多级A/O反应器内;所述污泥回流系统连接沉淀池和第一级缺氧池,用于将污水脱氮处理所得污泥输出至第一级缺氧池内。

2.根据权利要求1所述的一种多级A/O串联分批进水式低碳源污水脱氮装置,其特征在于:所述A/O反应器设置为三级、四级或五级,且多级A/O反应器一体布置成方格形式。

3.根据权利要求2所述的一种多级A/O串联分批进水式低碳源污水脱氮装置,其特征在于:每个所述好氧池的顶端面均横跨顶部相邻两个缺氧池的底端面,所述好氧池内腔通过隔墙形成U形通道,所述U形通道的输入端与上方同级缺氧池连通,输出端与上方下一级缺氧池连通。

4.根据权利要求3所述的一种多级A/O串联分批进水式低碳源污水脱氮装置,其特征在于:所述U形通道的输入端和输出端与缺氧池池底设置的联通孔连通,且第一级到最后一级缺氧池池底的联通孔直径依次增加,相邻联通孔前后交错分布。

5.根据权利要求4所述的一种多级A/O串联分批进水式低碳源污水脱氮装置,其特征在于:所述一号推流器设置于隔墙右侧对应的U形通道的输出通道内,且其输出端朝上设置,用于向上输送污水,所述缺氧池内腔两侧分别设置有用于搅拌混合污水的二号推流器。

6.根据权利要求5所述的一种多级A/O串联分批进水式低碳源污水脱氮装置,其特征在于:所述多级A/O反应器的好氧池连接曝气系统,所述曝气系统包括空气管路和曝气机,所述空气管路呈耙状竖直分布在U形通道内,所述空气管路上设置电磁阀,用于控制好氧池前后段空气管路的曝气,使得好氧池前段DO浓度为2mg/L,好氧池后段的DO浓度低0.50mg/L,缺氧池的DO浓度为0.2-0.4mg/L。

7.根据权利要求6所述的一种多级A/O串联分批进水式低碳源污水脱氮装置,其特征在于:所述装置还包括硝化液内回流系统,所述硝化液内回流系统输入端连接最后一级好氧池,输出端连接第一级缺氧池或最后一级缺氧池,用于将污水脱氮处理所得硝化液部分输出至缺氧池内。

8.一种采用权利要求7所述的多级A/O串联分批进水式低碳源污水脱氮装置的污水脱氮方法,其特征在于:所述方法包括:步骤S1、污水供应系统、污泥回流系统分别将含有凯氏氮和有机物的污水、污水脱氮处理所得污泥输出至第一级缺氧池内,污泥中的硝酸盐氮将污水中的有机物消耗,得到含有剩余有机物和凯氏氮的第一级缺氧池出水;步骤S2、在自身重力和一号推流器作用下,所述第一级缺氧池出水进入第一级好氧池内,第一级好氧池氧化去除第一级缺氧池出水中的剩余有机物,并将凯氏氮转化为硝酸盐氮,得到含有硝酸盐氮的第一级好氧池出水;步骤S3、在一号推流器作用下,所述第一级好氧池出水进入第二级缺氧池内,并与污水供应系统输入的含有凯氏氮和有机物的污水混合,第一级好氧池出水中的硝酸盐氮与污水中的有机物进行反硝化反应,转化为氮气排出,并得到含有凯氏氮和少量有机物的第二级缺氧池出水;步骤S4、在自身重力和一号推流器作用下,所述第二级缺氧池出水进入第二级好氧池内,第二级好氧池氧化去除所述少量有机物,并将凯氏氮转化为硝酸盐氮,得到与步骤S2所得第一级好氧池出水类似的含有硝酸盐氮的第二级好氧池出水;步骤S5、后续各级A/O反应器按照步骤S3-S4进行,直至反应进行到最后一级好氧池,得到只含有来自最后一批污水中凯氏氮转化的硝酸盐氮的最后一级好氧池出水。

9.根据权利要求8所述的一种多级A/O串联分批进水式低碳源污水脱氮方法,其特征在于:当第一级缺氧池中有机物量超过反硝化需要量时,还通过硝化液内回流系统将污水脱氮处理所得硝化液部分输出至第一级缺氧池内,硝化液中的硝酸盐氮将第一级缺氧池内污水中的有机物消耗,以提高脱氮效率。10.根据权利要求8所述的一种多级A/O串联分批进水式低碳源污水脱氮方法,其特征在于:当反应器在理想状态下运行或是倒数第二级O池内氨氮有部分仅氧化为亚硝酸盐氮时,还通过硝化液内回流系统将污水脱氮处理所得硝化液部分输出至最后一级缺氧池,硝化液中的硝酸盐氮将最后一级缺氧池内污水中的有机物消耗。

发明内容

本发明的目的就在于为了克服现有技术的不足,提供一种多级A/O串联分批进水式低碳源污水脱氮装置及方法,通过多级A/O工艺的巧妙布置,将m级A/O工艺布置成一个整体,除了第一级工艺略微有一定的有机物浪费,其他各级工艺均可以按照接近理论碳氮比的2.60维持最低反应需求,即本发明的工艺最多可以超过90%的有机物用于反硝化过程(根据分级数量,具体数值有差别),与传统工艺相比有了显著提高。工艺在理想状态下根据分级不同需要的碳氮比仅为3.0-3.2或更低,显著低于规范需要的量,而且该碳氮比的数值,我国很多城镇污水厂的进水都可以满足该要求。

本发明通过以下技术方案来实现上述目的:

一种多级A/O串联分批进水式低碳源污水脱氮装置,包括多级A/O反应器、污水供应系统、污泥回流系统和硝化液内回流系统;

每级所述A/O反应器均包括上下设置的缺氧池和好氧池以及推送污水于缺氧池和好氧池之间流动的一号推流器,所述好氧池输入端与同级的缺氧池连通,所述好氧池输出端与下一级缺氧池连通,以使多级A/O反应器串联连接于一体;

所述污水供应系统与多级A/O反应器的缺氧池连通,用于分批输出污水至多级A/O反应器内进行脱氮处理,各级规模不相同,各级的容积根据其反应器功能需要设置,而各级分配的进水流量较接近;

所述污泥回流系统连接沉淀池和第一级缺氧池,用于将污水脱氮处理所得污泥输出至第一级缺氧池内,以消耗污水中的有机物;

根据活性污泥的沉降性能,污泥回流比一般控制不超过50%。由于本方法后面几级不断进水稀释,导致反应器内污泥浓度容易较低,故回流污泥浓度应该尽可能维持较高浓度。除非进水碳氮比显著>3.0,可以将最后一级好氧池的污水更多回流到第一级缺氧池或最后一级缺氧池(即相当于提高内回流比),否则不宜追求进一步提高总氮去除率。此外,不应该通过增加污泥回流比来提高总氮去除率,否则会造成反应器容积增加,增加基建投资和反应器内污泥浓度较低等不利结果;

所述硝化液内回流系统输入端连接最后一级好氧池,输出端连接第一级缺氧池或最后一级缺氧池,用于将污水脱氮处理所得硝化液部分输出至缺氧池内,以消耗污水中的有机物;

为了提高脱氮效率,可以将硝化液内回流,内回流比一般仅为30-50%,内回流可以在最后一级的O-A池之间进行,亦可以在最后一级O池和第一级A池之间进行,采用低的内回流比避免了高内回流比所导致的碳源需求增加,而现有AN/O工艺为了维持脱氮率,硝化液内回流比常常在300%以上;

硝化液内回流比主要考虑三个因素:①根据进水碳氮比情况,碳氮比C/N较高,则内回流比可以较大;②第m-1级的O池氧化进行程度,若氧化进行程度不彻底,则内回流比可以较大;③工艺运行状态,当工艺运行比较理想,碳氮比可以在接近理论值运行,则内回流比可以较大。内回流比应该根据BOD5/TN比进行计算,若回流到第m级的A池,则以满足第m级的A池流入的有机物与总氮之比基本能够满足BOD5/TN≈2.60的要求,其计算的总氮量包括第m-1级流入的污水和内回流的污水;若回流到第一级A池,可以考虑30-50%,不再计算。其他各级O-A池之间均不需要设置内回流措施。基于上述考虑,实际运行过程中各级流量可以不同,具体分配的原则是最后一级流量略低于平均流量。

作为本发明的进一步优化方案,所述A/O反应器设置为三级、四级或五级,该级数可以达到理论总氮去除率较高,且碳氮比可以维持比较低的情况;而多级A/O反应器一体布置成方格形式,由于回流和内回流,各级池体的污水流量逐渐增加,因此每个池子的容积也逐渐增加,保持各个反应池的水力停留时间HRT基本一致。

作为本发明的进一步优化方案,每个所述好氧池的顶端面均横跨顶部相邻两个缺氧池的底端面,所述好氧池内腔通过隔墙形成U形通道,所述U形通道的输入端与上方同级缺氧池连通,输出端与上方下一级缺氧池连通;隔墙的设置能够避免出现短流现象和控制反应器流态。

作为本发明的进一步优化方案,所述U形通道的输入端和输出端与缺氧池池底设置的联通孔连通,且第一级到最后一级缺氧池池底的联通孔直径依次增加,相邻联通孔前后交错分布。

作为本发明的进一步优化方案,所述一号推流器设置于隔墙右侧对应的U形通道的输出通道内,且其输出端朝上设置,用于向上输送污水,所述缺氧池内腔两侧分别设置有用于搅拌混合污水的二号推流器,每个缺氧池内两侧均设置两个方向相反的二号推流器,两个二号推流器分别朝上和朝下设置,能够保证缺氧池内搅拌和推流效果,所有一号推流器布置数量、位置和布置功率可以按照规范的要求进行。

作为本发明的进一步优化方案,所述多级A/O反应器的好氧池连接曝气系统,所述曝气系统包括空气管路和曝气机,所述空气管路呈耙状竖直分布在U形通道内,所述空气管路上设置电磁阀,用于控制好氧池前后段空气管路的曝气。

这样设置,好氧池实际上是推流反应器,前段为好氧,后端为低氧,好氧池前段DO浓度为2mg/L左右,为了有效提高缺氧池的效率,避免有机物被异养菌消耗,好氧池后半段不曝气,好氧池出流污水的DO浓度低于0.5mg/L。在好氧池内设置隔墙,使得反应器形状狭长,前段曝气维持DO浓度,保证硝化反应的进行;后半段不再曝气,DO浓度随推流的进行逐渐降低到0.5mg/L左右,这样进入缺氧池时,缺氧池DO浓度将低于0.5mg/L,缺氧池的DO浓度为0.2-0.4mg/L左右,异养菌对有机物的消耗会降低。

一种采用上述多级A/O串联分批进水式低碳源污水脱氮装置进行低碳源污水脱氮的方法,包括以下步骤:

步骤S1、污水供应系统、污泥回流系统分别将含有凯氏氮和有机物的污水、污水脱氮处理所得污泥输出至第一级缺氧池内进行反硝化反应,污泥中的硝酸盐氮将污水中的有机物消耗,得到含有剩余有机物和凯氏氮的第一级缺氧池出水;

步骤S2、在自身重力和一号推流器作用下,所述第一级缺氧池出水进入第一级好氧池内,第一级好氧池氧化去除第一级缺氧池出水中的剩余有机物,并将凯氏氮转化为硝酸盐氮,得到含有硝酸盐氮的第一级好氧池出水;

步骤S3、在一号推流器作用下,所述第一级好氧池出水进入第二级缺氧池内,并与污水供应系统输入的含有凯氏氮和有机物的污水混合,第一级好氧池出水中的硝酸盐氮与污水中的有机物进行反硝化反应,转化为氮气排出,并得到含有凯氏氮和少量有机物的第二级缺氧池出水;

步骤S4、在自身重力和一号推流器作用下,所述第二级缺氧池出水进入第二级好氧池内,第二级好氧池氧化去除所述少量有机物,并将凯氏氮转化为硝酸盐氮,得到与步骤S2所得第一级好氧池出水类似的含有硝酸盐氮的第二级好氧池出水;

步骤S5、后续各级A/O反应器按照步骤S3-S4进行,直至反应进行到最后一级好氧池,得到只含有来自最后一批污水中凯氏氮转化的硝酸盐氮的最后一级好氧池出水。

作为本发明的进一步优化方案,当第一级缺氧池中有机物量超过反硝化需要量时,还通过硝化液内回流系统将污水脱氮处理所得硝化液部分输出至第一级缺氧池内,硝化液中的硝酸盐氮将第一级缺氧池内污水中的有机物消耗,以提高脱氮效率。

作为本发明的进一步优化方案,当反应器在理想状态下运行或是倒数第二级O池内氨氮有部分仅氧化为亚硝酸盐氮时,还通过硝化液内回流系统将污水脱氮处理所得硝化液部分输出至最后一级缺氧池,硝化液中的硝酸盐氮将最后一级缺氧池内污水中的有机物消耗。

本发明的有益效果在于:

1)本发明将多级A/O工艺串联并且分步分批进水,利用污泥回流给第一级缺氧池提供硝酸盐氮,每一级缺氧池入流的有机物能够可以将上一级的硝酸盐去除,而好氧池可以将流入本级的原始污水的氨氮氧化为硝酸盐,使得最后一级好氧池出水几乎没有有机物,且其含有的硝酸盐氮量也仅为一级进水凯氏氮转化所得量,由此实现了污水的高效脱氮;

2)为了提高脱氮效率,可以将硝化液内回流,内回流比一般仅为30-50%,内回流可以在最后一级的O-A池之间进行,亦可以在最后一级O池和第一级A池之间进行,采用低的内回流比避免了高内回流比所导致的碳源需求增加;

3)本发明脱氮处理工艺中,由于用于BOD降解所需要消耗的氧的量显著减少,故曝气需氧量有明显减少,其动力需求减少了,而污水多次在A/O池之间交换,因此缺氧池内需设置向下的二号推流器,好氧池内设置向上的一号推流器,综合上述多方面的因素,本发明工艺的运行能耗可以略低于传统AN/O工艺或与之接近。

(发明人:唐玉朝;张彬彬;王坤;黄显怀;唐义;伍昌年;黄健;潘法康;刘俊)