公布日:2022.10.18

申请日:2022.07.19

分类号:C02F9/14(2006.01)I;C02F9/04(2006.01)I;B01D53/04(2006.01)I;C02F101/30(2006.01)N;C02F103/36(2006.01)N

摘要

本发明属于高浓有机废水处理领域,涉及一种用于高浓废水处理的臭氧氧化技术,将高浓废水经废水前处理、废水雾化、臭氧氧化和尾气无害化处理后达到排放标准,同时利用在线自检测与控制系统对臭氧氧化的处理流程进行实时检测和控制。通过废水雾化装置将废水雾化成小颗粒,其在上升过程与臭氧在臭氧催化剂层发生近乎汽与气的接触与反应,大幅提高臭氧利用率,进一步提高臭氧处理效果。通过在线检测与控制系统实时检测出口臭氧浓度与经过处理后的汽滴COD含量,进而控制臭氧发生器与废水雾化系统的浓度,实现在线、实时反馈与控制。本发明从改变废水与臭氧的接触方式及在线检测与控制,提高臭氧处理废水的效果,为臭氧在高浓废水处理上提出新思路。

权利要求书

1.一种用于高浓废水处理的臭氧氧化技术,其特征在于:将高浓废水经废水前处理、废水雾化、臭氧氧化和尾气无害化处理后达到排放标准,同时利用在线自检测与控制系统对臭氧氧化的处理流程进行实时检测和控制;所述的废水前处理包括调节池调节、絮凝沉淀、砂滤、活性炭过滤和超滤。

2.根据权利要求1所述的用于高浓废水处理的臭氧氧化技术,其特征在于,所述的调节池调节为:对酸碱性废水或短期排入的高温废水进行处理,其中对生产过程中的酸碱性废水进行中和处理;或对短期排入的高温废水进行缓冲处理,使温度降温至室温;利用在线自检测与控制系统对废水水量和水质进行调节,废水的水量经过调节池调节后出水稳定,不受进水水量变化的影响,流速为3-10m/s,调节后的废水的水质为中性。

3.根据权利要求2所述的用于高浓废水处理的臭氧氧化技术,其特征在于:所述的絮凝沉淀中絮凝沉淀的装置为带机械搅拌的反应器,反应器为2-3个通过自溢相连的平流式沉淀水池,水池内设有2-3个搅拌机,搅拌机采用垂直式搅拌;絮凝沉淀的操作方法为:向水中添加絮凝剂,将通过调节池调节处理后的水中的胶体和细小的悬浮物凝聚成尺寸较大、更加有利于沉积的絮凝体。

4.根据权利要求3所述的用于高浓废水处理的臭氧氧化技术,其特征在于:通过自溢相连的第一个进水槽中的絮凝剂包括1×104-1×107ppm的聚合氯化铝或聚合氯化铁;通过自溢相连的第二个进水槽中的絮凝剂为1×103-1×106ppm的阳离子型凝聚剂,包括无机盐类、聚合无机盐或金属氧化物中的任意一种或多种;通过自溢相连的第三个进水槽中的絮凝剂为1×102-1×106ppm的水溶性长链化合物,包括聚丙烯酰胺、聚丙烯酸钠或聚乙烯亚胺中的任意一种或多种;利用在线自检测与控制系统控制絮凝沉淀单元出口悬浮物低于100mg/L。

5.根据权利要求4所述的用于高浓废水处理的臭氧氧化技术,其特征在于,所述的砂滤为:通过砂滤罐拦截絮凝沉淀中未沉淀的悬浮物,其中砂滤罐的直径为1-3m,利用在线自检测与控制系统控制滤速为3-10m/s,砂滤罐内填充有四种规格的石子,从下到上依次为直径

0.5-1mm规格的石英砂,直径1-2mm规格的石英砂,直径2-4mm规格的石英砂,直径4-8mm规格的石英砂,整体石英砂填充高度不高于砂滤罐的四分之三。

6.根据权利要求5所述的用于高浓废水处理的臭氧氧化技术,其特征在于,所述的活性炭过滤为:将经过砂滤过滤后的废水经活性炭过滤罐后吸附废水中的小颗粒,减少小颗粒对后续废水雾化装置的影响,其中活性炭过滤罐的直径为1-3m,利用在线自检测与控制系统控制活性炭过滤罐的滤速为2-6m/s,活性炭过滤罐的顶部进水口设有布水器,出水口设有一个溢流池,活性炭过滤罐内填充有三种规格的活性炭,从下到上依次为直径0.5-1mm规格的活性炭颗粒,直径1-2mm规格的活性炭颗粒,直径2-4mm规格的活性炭颗粒,活性炭耐磨强度大于95%,整体活性炭填充高度不高于活性炭罐的四分之三。

7.根据权利要求6所述的用于高浓废水处理的臭氧氧化技术,其特征在于,所述的超滤为:将经过砂滤、活性炭过滤后的废水中的粉碎的砂滤与活性炭、以及未被拦截的悬浮物通过超滤系统进行有效的截留,其中超滤系统中的中空纤维膜的孔径为0.005-0.1μm,膜丝内径为0.7-0.9mm,膜丝外径为1.0-1.3mm,使用温度为5-45℃,使用pH范围为2-11,进出水压力差为0.1-0.7MPa,产水与回水比例为1-2,利用在线自检测与控制系统控制超滤流速在2-6m/s。

8.根据权利要7所述的用于高浓废水处理的臭氧氧化技术,其特征在于,所述的废水雾化为:采用雾化装置,将废水雾化成小汽滴,雾化的形式主要包括电加热型、超声波型或风机型,利用在线自检测与控制系统控制雾化单元进水流量在2-6m/s,经过废水雾化后的小汽滴尺寸为1-5μm。

9.根据权利要8所述的用于高浓废水处理的臭氧氧化技术,其特征在于,所述的臭氧氧化为:将臭氧与废水在催化反应塔中进行臭氧氧化反应;其中催化反应塔中的催化填料为含有供电子官能团的碳基材料,供电子官能团包括含氮基团,催化反应塔进口臭氧浓度为100mg/mL。

10.根据权利要9所述的用于高浓废水处理的臭氧氧化技术,其特征在于,所述的尾气无害化处理为:将最终未参与反应的臭氧、逃逸出的有机物液滴、气体通过活性炭塔进行吸收处理,实现无害化处理。

发明内容

针对现有技术中存在的技术问题,本发明提出一种用于高浓废水处理的臭氧氧化技术。解决了臭氧在高浓有机废水中利用低的问题,提供了一种新的臭氧与废水接触的方式,进而提高了臭氧的利用率。

为了达到上述目的,本发明的技术方案是这样实现的:一种用于高浓废水处理的臭氧氧化技术,将高浓废水经废水前处理、废水雾化、臭氧氧化和尾气无害化处理达到排放标准,同时利用在线自检测与控制系统对臭氧氧化的处理流程进行实时检测和控制。

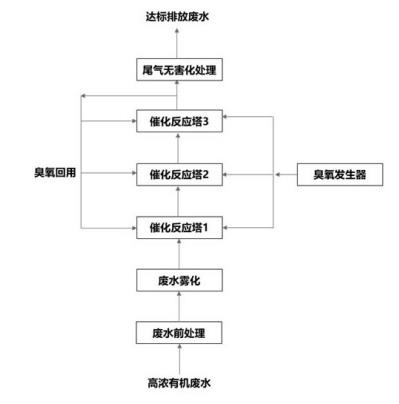

进一步,进行高浓废水处理的臭氧氧化技术的工艺路线包括废水前处理、废水雾化、臭氧发生器产生臭氧、催化反应塔进行臭氧氧化、尾气回用以及尾气无害化处理。

进一步,臭氧氧化包括利用臭氧发生器将空气或氧气变为臭氧以及将臭氧通入装填有臭氧催化填料的催化反应塔与废水进行臭氧氧化处理。

进一步,所述的废水前处理包括调节池调节、絮凝沉淀、砂滤、活性炭过滤和超滤。

进一步,所述的调节池调节采用对角线出水调节池,其最大的特点是出水槽沿对角线方向设置。废水由左右两侧流入池内以后,经过不同的时间才流到出水槽,这样就能达到自动均衡调节的目的。可以在池内设置若干纵向隔板,以避免废水在池内流动时出现短路现象。也可以设置沉渣料斗,将废水中的小颗粒与悬浮物沉淀至渣斗内,定期通过管道排出。

进一步,所述的调节池主要对废水的水量和水质进行调节,生产过程中的酸性废水和碱性废水在调节池进行混合,进而达到中和的目的;短期排入的高温废水也可以进入调节池中,进行缓冲,将废水中的胶体、颗粒悬浮物等小颗粒沉淀到储泥斗中,减少小颗粒对后续废水雾化装置的影响。

进一步,所述的絮凝沉淀采用平流式沉淀池,入流装置采用淹没式横向潜孔,潜孔均匀分布在整个宽度上,在潜孔前设置起效能作用的挡流板,使废水均匀分布,挡流板一般高于水面0.15-0.2m,浸没在水下深度不小于0.2m,距进口位置在0.5-1.0m;为了及时排除沉于池底的污泥,保证沉淀池的正常工作,需要在底部设置储泥斗,储泥斗管径一般不低于200mm,池底设置0.01-0.02的坡度,已沉淀下边的未落入储泥斗的污泥通过刮泥机的刮板刮到储泥中。

进一步,所述的絮凝沉淀为带机械搅拌的反应器,反应器为2-3个通过自溢相连的水池,池内设有2-3个搅拌机,搅拌机采用垂直式搅拌。通过计量泵向水池内投药,向所述的通过自溢相连的第一个进水槽添加1×104-1×107ppm的聚合氯化铝或者聚合氯化铁,通过自溢相连的第二个进水槽添加1×103-1×106ppm的阳离子型凝聚剂,主要包括无机盐类、聚合无机盐、金属氧化物等。通过自溢相连的第三个进水槽添加1×102-1×106ppm聚丙烯酰胺、聚丙烯酸钠、聚乙烯亚胺等水溶性长链化合物的一种或者几种。

进一步,所述的砂滤中砂滤罐直径一般不超过3m,滤速一般为3-10m/s,在砂滤罐顶部进水口有布水器以此提高水的分散效果。砂滤罐填充四种规格的石子,从下到上依次倒入为直径0.5-1mm规格的石英砂,直径1-2mm规格的石英砂,直径2-4mm规格的石英砂,直径4-8mm规格的石英砂,整体石英砂填充高度不高于砂滤罐的四分之三。

进一步,所述的活性炭过滤中活性炭罐直径一般不超过3m,滤速一般为2-6m/s,在活性炭罐的顶部进水口有布水器以此提高水的分散效果。活性炭罐填充三种规格的活性炭,从下到上依次倒入为直径0.5-1mm规格的活性炭颗粒,直径1-2mm规格的活性炭颗粒,直径2-4mm规格的活性炭颗粒,活性炭耐磨强度大于95%。整体活性炭填充高度不高于活性炭罐的四分之三。在活性炭出口出,配备一个溢流池,通过溢流池将把从活性炭罐中带出来的少量的活性炭沉淀下来,以此减少活性炭对后续超滤设备的影响。

进一步,通过砂滤能够拦截在絮凝沉淀中未沉淀的悬浮物。经过砂滤过滤后废水进入活性炭过滤罐中,活性过滤罐能够有效吸附废水中的小颗粒,减少小颗粒对后续废水雾化装置的影响。

进一步,所述的超滤系统中的中空纤维膜,超滤膜微孔孔径在0.005-0.1μm之间,膜丝内径0.7-0.9mm,膜丝外径1.0-1.3mm,使用温度5-45℃,使用pH范围在2-11,进出水压力差一般为0.1-0.7Mpa。控制产水与回水比例在1-2,注意观察超滤系统膜前膜后压力差,控制压力差在0.2Mpa以内当进水压力超过正常使用压力时,需要停机进行反洗与清洗。

进一步,通过超滤,能够将废水经过砂滤、活性炭过滤后水中的粉碎的砂滤与活性炭、以及未被拦截的悬浮物有效的截留。

进一步,所述的废水雾化装置,是利用超声波的原理,电路超声波振荡,传输到压电陶瓷振子表面,压电陶瓷振子会产生轴向机械共振变化,这种机械共振变化再传输到与其废水,使废水表面产生隆起,并在隆起的周围发生空化作用,由这种空化作用产生的冲击波将以振子的振动频率不断反复,使废水表面产生有限振幅的表面张力波;这种张力波的波头飞散,将水雾化为1-5μm的超微粒子,通过风动装置,向上扩散在装有臭氧催化剂填料层与臭氧反应。

进一步,所述的废水雾化装置是将废水雾化成小汽滴,雾化的形式主要包括电加热型、超声波型、风机型,根据处理的废水选取不同的雾化方式。电加热型是直接把废水加热至蒸汽,该雾化方式保养较为简单,但是耗电量较大。超声波型是利用高频震荡,将水打散成直径细小的颗粒,并以每秒200万以上的频率将水分子雾化为1-5μm的小液滴。风机型是利用将废水强制循环至空气中,该方式工作原理简单便于维护,但是能耗较高。

进一步,所述的臭氧发生器是利用无声放电法制备,在两电极间施加高压交流电压(5000-30000V),形成放电电场(放电间隙2-3mm);因介电体的阻碍,高压放电形成的电流很小,只是在介电体表面的凸点发生局部放电,形成脉冲电子流,不能形成电弧,称之为无声放电。在臭氧发生器中纯氧气通过放电间隙时,一部分氧气分子与脉冲电子流碰撞,在高速电子流轰击下,氧气变成臭氧。

进一步,所述的臭氧催化填料,为含有供电子官能团(特别是含氮基团)的碳基材料,能够促进臭氧产生更多的羟基自由基。在水处理中,应用到各种金属基催化剂(如MnO2,CuO,ZnO等)在多相催化臭氧方面表现出良好的性能,由于在水中受水质的影响,不可避免的金属浸出,造成催化剂失活,金属的流失增加了新的污染物;碳基材料催化臭氧作为一种具有高级氧化法优势的水处理方法而备受关注,具有无金属骨架的碳基材料在加速臭氧向羟基自由基的转化方面表现出良好的性能;通过对活性炭进行碱性改性,经过氢氧化钠改性处理的活性炭,表面羧基含量减少,内酯基含量变化不明显,但酚羟基含量则有明显提高,活性炭表面碱性官能团含量提高了,比表面积可增大;可在臭氧与废水中催化产生更多的羟基自由基,提高臭氧的处理效果。

进一步,所述的含有供电子官能团(特别是含氮集基团)的碳基材料的制备方法为:取微孔发达、吸附容量高、表面具有多种活性基团且灰分低的椰壳活性炭作为活性炭的基础,通过配置不同浓度的氢氧化钠溶液作为改性剂,取一定量的活性炭投加到不同浓度的氢氧化钠溶液中,在一定温度下浸泡一定时间后,清洗烘干备用,即得含有供电子官能团(特别是含氮基团)的碳基材料。

进一步,所述的含有供电子官能团(特别是含氮集基团)的碳基材料的制备方法为:取50kg水洗干燥后的活性炭样品置于搅拌槽中,加入配制好4mol/L的NaOH溶液,在水浴条件下50℃下匀速搅拌,浸渍时间2h,烘干备用,即得含有供电子官能团(特别是含氮基团)的碳基材料。

进一步,所述的臭氧催化塔体顶部设置有出气口,顶部侧壁设置有进液口,底部侧壁设置有进气口和出液口,所述塔体的内部设置有液体分布器和臭氧催化剂填料层,所述液体分布器与进液口连通,并设置在填料层的上方,所述填料层上表面固定有压板,催化反应塔进口臭氧浓度为100mg/mL。

进一步,所述的尾气回用与尾气无害化处理,尾气回用是将未参与反应的臭氧回用至反应体系中逐级利用臭氧,进而提高臭氧的利用率。尾气无害化处理是将最终未参与反应的臭氧、逃逸出的有机物液滴、气体通过活性炭塔进行吸收处理,实现无害化处理。

进一步,所述的在线自检测与控制系统,在废水前处理、废水雾化、催化反应塔1、催化反应塔2、催化反应塔3、尾气无害化处理前后装有气体或液体流量计能够实时检测进出口流量。控制系统控制调节池流速为3-10m/s,通过检测调节值内的温度和pH值,保证调节池的温度接近室温,通过其他废水中或者投加酸碱后控制废水的水质为中性。在进入絮凝沉淀前后装有悬浮物颗粒测定仪器,控制系统通过检测进水悬浮物浓度控制加药系统投加絮凝剂,保证絮凝沉淀单元出口悬浮物低于100mg/L。控制系统可以根据后续出水水质控制砂率滤速在3-10m/s,控制活性炭过滤滤速在2-6m/s,控制超滤流速在2-6m/s。控制系统能根据催化塔出口COD浓度控制雾化单元进水流量在2-6m/s,控制雾化单元将废水雾化为1-5μm的超微粒子。在催化反应塔1、催化反应塔2、催化反应塔3前后均装有臭氧浓度检测仪,可以实时在线监测臭氧浓度。在催化反应塔1、催化反应塔2、催化反应塔3、尾气无害化处理前后均装有在线COD检测仪,能够实时监测进出口COD浓度。当催化塔出口COD浓度高于设定值,控制系统控制臭氧发生器提高臭氧催化塔臭氧浓度,降低废水雾化后进汽流量,提高废水在臭氧催化塔内的反应时间,进而提高废水处理效果。

本发明具有以下有益效果:1、通过将废水通入调节池中进行处理,首先除去了废水中胶体、颗粒悬浮物等小颗粒沉淀;经调节池处理后的废水进行絮凝沉淀后能将水中的胶体和和细小的悬浮物凝聚成尺寸较大、更加有利于沉积的絮凝体,经过砂滤和活性炭过滤后进一步除去了废水中的小颗粒物质;再通过超滤系统实现了将经过砂滤、活性炭过滤后水中的粉碎的砂滤与活性炭、以及未被拦截的悬浮物进行有效截留的目的。避免了对废水雾化装置造成损坏,保证废水雾化装置的正常运行。

2、现有技术中臭氧直接通入废水中,由此臭氧与废水的接触时间短,接触面积小。而本发明改变了臭氧在高浓有机废水中臭氧与废水的接触方式。通过废水雾化装置,将原有的废水雾化成小液滴形式。利用超声波原理,电路超声波振荡,传输到压电陶瓷振子表面,压电陶瓷振子会产生轴向机械共振变化,这种机械共振变化再传输到与其废水,使废水表面产生隆起,并在隆起的周围发生空化作用,由这种空化作用产生的冲击波将以振子的振动频率不断反复,使废水表面产生有限振幅的表面张力波。这种张力波的波头飞散,将水雾化为1-5μm的超微粒子,通过风动装置,向上扩散在装有臭氧催化剂填料层与臭氧反应。

3、废水小液滴进入装有催化剂的臭氧催化塔中与臭氧反应,在催化剂的作用下,臭氧(电极电势2.07V)被催化转化成电极电势更高的羟基自由基(电极电势2.8V),同时充分利用催化填料塔中的碳基材料催化臭氧。本发明通过对活性炭进行碱性改性,经过氢氧化钠改性处理的活性炭,表面羧基含量减少,内酯基含量变化不明显,但酚羟基含量则有明显提高,活性炭表面碱性官能团含量提高了,比表面积可增大。可在臭氧与废水中催化产生更多的羟基自由基,提高臭氧的处理效果,将原有的气-液短时间接触改变为气-汽更长时间接触,提供更大的接触面积。在催化填料塔中,通过催化剂的加入,让臭氧转化为具有处理废水效果更好的羟基自由基,显著提升了废水的处理效果。

4、本发明实现了臭氧的逐级利用与无害化处理。通过尾气回用装置将未参与反应的臭氧回用至反应体系中逐级利用臭氧,进而提高臭氧的利用率。并通过尾气无害化处理将最终未参与反应的臭氧、逃逸出的有机物液滴、气体通过活性炭塔进行吸收处理,实现无害化处理。

5、通过在线自检测与控制,本发明实时检测每一级进出口臭氧与废水COD的浓度,一旦出口废水COD高于设定值,控制系统能够控制废水雾化装置减少进水量,增大臭氧发生器的功率,进而保证处理效果。同时控制系统根据进出臭氧填料塔的废水的量以及检测进出废水COD变化情况,进而控制串联的臭氧发生器的每一级臭氧的浓度,有效保证高浓有机废水的处理结果。

6、本发明以高浓度的染料有机废水和对位酯有机废水为例,通过对其进行臭氧氧化处理,实现了无害化处理,处理后的废水小液滴通过自然冷凝后进入生化处理,最终实现达标排放。

(发明人:刘艳杰;张曼曼;余敏;高红帅;王均凤)