公布日:2022.11.08

申请日:2022.09.09

分类号:C02F1/04(2006.01)I;C02F1/06(2006.01)I;C02F1/08(2006.01)I;C02F101/10(2006.01)N;C02F101/16(2006.01)N

摘要

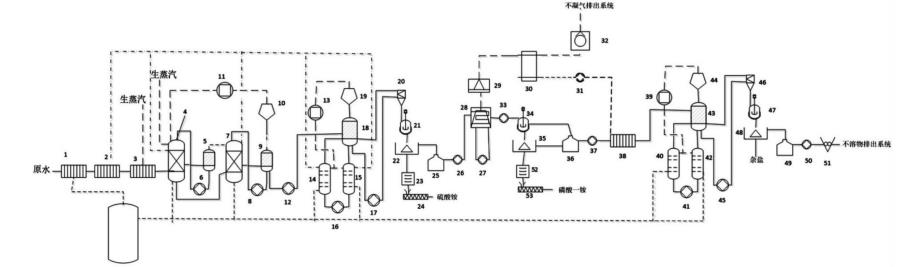

本发明属于废水处理领域,公开了一种磷酸铁生产废水分盐工艺。利用磷酸铁生产废水分盐系统,磷酸铁生产废水分盐系统包括依次连接的预热单元、降膜蒸发单元、强制循环蒸发结晶单元、连续真空闪蒸结晶单元、杂盐蒸发单元和不溶物排出单元,所述磷酸铁生产废水分盐工艺使用磷酸铁生产废水分盐系统,可依次实现磷酸铁废水中硫酸铵、磷酸一铵、杂盐以及不溶物的收集,系统中产生的蒸馏水、尾气、蒸汽的热量得到很好的利用,实现零排放以及能量回收利用,具备很好的工业应用前景。

权利要求书

1.一种磷酸铁生产废水分盐工艺,其特征在于,利用磷酸铁生产废水分盐系统,所述磷酸铁生产废水分盐系统包括依次连接的预热单元、降膜蒸发单元、强制循环蒸发结晶单元、连续真空闪蒸结晶单元、杂盐蒸发单元和不溶物排出单元,其中:所述强制循环蒸发结晶单元包括与降膜蒸发单元依次连通的第一强制循环蒸发组件、第一旋流器、第一稠厚器、第一离心机,所述第一离心机分别连通第一母液罐和硫酸铵收集组件;所述连续闪蒸结晶单元包括与第一母液罐依次连通的闪蒸结晶器、结晶出料泵、第二稠厚器、第二离心机,所述第二离心机分别连通第二母液罐和磷酸一铵收集组件;所述杂盐蒸发单元包括与第二母液罐依次连通的母液预热器、第二强制循环蒸发组件、第三旋流器、第三稠厚器、第三离心机,所述第三离心机分别连通杂盐储罐和第三母液罐;所述不溶物排出单元与第三母液罐连通;所述磷酸铁生产废水分盐工艺使用磷酸铁生产废水分盐系统,包括以下步骤:(1)将磷酸铁生产废水通入预热单元,经过预热单元的预热后达到95-100℃,进入降膜蒸发单元;(2)预热后的磷酸铁生产废水在降膜蒸发单元中进行提浓,至溶液中硫酸铵质量百分浓度达为30-35%后,进入强制循环蒸发结晶单元;(3)在强制循环蒸发结晶单元中,溶液进入第一强制循环蒸发组件内进行蒸发浓缩形成结晶料液,至结晶料液中硫酸铵质量百分浓度为50-60%,结晶料液进入第一旋流器中进行初步分离,澄清液返回第一强制循环蒸发组件中重新提浓,晶浆转移至第一稠厚器中,经第一稠厚器进一步浓缩后,转移至第一离心机中离心分离,离心分离后的硫酸铵晶体进入硫酸铵收集组件进行收集,离心分离后的母液进入真空闪蒸降温连续结晶单元;(4)步骤(3)所得离心分离后的母液在真空闪蒸降温连续结晶器中,母液中的磷酸一铵在闪蒸结晶器内进行结晶,至磷酸一铵的结晶量为25-30%,经结晶出料泵输送至第二稠厚器中形成晶浆,所得晶浆进第二离心机中离心分离,所得固相进入磷酸一铵收集组件,离心分离后的母液进入杂盐蒸发单元;(5)在杂盐蒸发单元中,步骤(4)所得闪蒸结晶单元的母液经过母液预热器预热后进入第二强制循环蒸发器组件进行蒸发结晶,最后由第三离心机分出杂盐,由不溶物排出单元排出。

2.如权利要求1所述的磷酸铁生产废水分盐工艺,其特征在于,所述预热单元包括依次连接的蒸馏水预热器、不凝气预热器、蒸汽预热器,所述蒸馏水预热器与系统的各个蒸馏水出口连通;所述不凝气预热器与系统的各个尾气出口连通;所述蒸汽预热器设置蒸汽进口;在蒸馏水预热器中,磷酸铁生产废水与系统产生的蒸馏水换热,温度从30-35℃上升至80-90℃;在不凝气预热器中,磷酸铁生产废水与系统产生的不凝气换热,温度从80-90℃上升至90-95℃;在蒸汽预热器中,磷酸铁生产废水与蒸汽口通入的鲜蒸汽换热,温度上升至95-100℃。

3.如权利要求1所述的磷酸铁生产废水分盐工艺,其特征在于,所述降膜蒸发单元包括依次连通的一效降膜蒸发器、一效降膜分离器、二效降膜蒸发器、二效降膜分离器和二效转料泵。

4.如权利要求3所述的磷酸铁生产废水分盐工艺,其特征在于,所述一效降膜蒸发器、一效降膜分离器之间设置第一循环管路,所述二效降膜蒸发器、二效降膜分离器之间设置第二循环管路,所述二效降膜分离器与一效降膜蒸发器之间设置第三循环管路,所述第一循环管路上设置一效降膜循环泵,所述第二循环管路上设置二效降膜循环泵,所述第三循环管路上设置第一洗气塔和第一蒸气压缩机。

5.如权利要求1所述的磷酸铁生产废水分盐工艺,其特征在于,所述硫酸铵收集组件包括与第一离心机依次连接的第一干燥机和第一包装机;所述磷酸一铵收集组件包括与第二离心机依次连通的第二干燥机和第二包装机。

6.如权利要求1所述的磷酸铁生产废水分盐工艺,其特征在于,所述第一强制循环组件包括依次连通的第一强制循环分离器、第一强制循环蒸发器组件、第一晶浆转料泵,所述第一强制循环分离器、第一强制循环蒸发器组件之间设置第四循环管路,所述第四循环管路上设置第二洗气塔和第二蒸气压缩机;所述第一强制循环蒸发器组件包括与第一强制循环分离器依次连通的第一强制循环蒸发器、第一强制循环泵和第二强制循环蒸发器,所述第一强制循环蒸发器和第二强制循环蒸发器均与第二洗气塔连通。

7.如权利要求1所述的磷酸铁生产废水分盐工艺,其特征在于,所述连续真空闪蒸结晶单元还包括与闪蒸结晶器连通的冷却器、凝水罐、真空泵和不凝气排出组件。

8.如权利要求1所述的磷酸铁生产废水分盐工艺,其特征在于,所述闪蒸结晶器内设置第五循环管路,所述第五循环管路上设置冷却循环泵。

9.如权利要求1所述的磷酸铁生产废水分盐工艺,其特征在于,所述第二强制循环组件包括依次连通的第二强制循环分离器、第二强制循环蒸发器组件、第二晶浆转料泵,所述第二强制循环分离器、第二强制循环蒸发器组件之间设置第六循环管路,所述第六循环管路上设置第三洗气塔和第三蒸气压缩机;所述第二强制循环蒸发器组件包括与第二强制循环分离器依次连通的第三强制循环蒸发器、第二强制循环泵和第四强制循环蒸发器,所述第三强制循环蒸发器和第四强制循环蒸发器均与第三洗气塔连通。

10.如权利要求1所述的磷酸铁生产废水分盐工艺,其特征在于,所述不溶物排出单元包括通过第三母液泵与第三母液罐连通滚筒干燥组件。

发明内容

针对现有技术中存在的上述问题,本发明的的目的在于提供一种磷酸铁生产废水分盐工艺。

为实现上述目的,本发明所采用的技术方案是:

一种磷酸铁生产废水分盐工艺,利用磷酸铁生产废水分盐系统,所述磷酸铁生产废水分盐系统包括依次连接的预热单元、降膜蒸发单元、强制循环蒸发结晶单元、连续真空闪蒸结晶单元、杂盐蒸发单元和不溶物排出单元,其中:

所述强制循环蒸发结晶单元包括与降膜蒸发单元依次连通的第一强制循环蒸发组件、第一旋流器、第一稠厚器、第一离心机,所述第一离心机分别连通第一母液罐和硫酸铵收集组件;所述连续闪蒸结晶单元包括与第一母液罐依次连通的闪蒸结晶器、结晶出料泵、第二稠厚器、第二离心机,所述第二离心机分别连通第二母液罐和磷酸一铵收集组件;所述杂盐蒸发单元包括与第二母液罐依次连通的母液预热器、第二强制循环蒸发组件、第三旋流器、第三稠厚器、第三离心机,所述第三离心机分别连通杂盐储罐和第三母液罐;所述不溶物排出单元与第三母液罐连通;

所述磷酸铁生产废水分盐工艺使用磷酸铁生产废水分盐系统,包括以下步骤:

(1)将磷酸铁生产废水通入预热单元,经过预热单元的预热后达到95-100℃,进入降膜蒸发单元;

(2)预热后的磷酸铁生产废水在降膜蒸发单元中进行提浓,至溶液中硫酸铵质量百分浓度达为30-35%后,进入强制循环蒸发结晶单元;

(3)在强制循环蒸发结晶单元中,溶液进入第一强制循环蒸发组件内进行蒸发浓缩形成结晶料液,至结晶料液中硫酸铵质量百分浓度为50-60%,结晶料液进入第一旋流器中进行初步分离,澄清液返回第一强制循环蒸发组件中重新提浓,晶浆转移至第一稠厚器中,经第一稠厚器进一步浓缩后,转移至第一离心机中离心分离,离心分离后的硫酸铵晶体进入硫酸铵收集组件进行收集,离心分离后的母液进入真空闪蒸降温连续结晶单元;

(4)步骤(3)所得离心分离后的母液在真空闪蒸降温连续结晶器中,母液中的磷酸一铵在闪蒸结晶器内进行结晶,至磷酸一铵的结晶量为25-30%,经结晶出料泵输送至第二稠厚器中形成晶浆,所得晶浆进第二离心机中离心分离,所得固相进入磷酸一铵收集组件,离心分离后的母液进入杂盐蒸发单元;

(5)在杂盐蒸发单元中,步骤(4)所得闪蒸结晶单元的母液经过母液预热器预热后进入第二强制循环蒸发器组件进行蒸发结晶,最后由第三离心机分出杂盐,由不溶物排出单元排出。

进一步地,所述预热单元包括依次连接的蒸馏水预热器、不凝气预热器、蒸汽预热器,所述蒸馏水预热器与系统的各个蒸馏水出口连通;所述不凝气预热器与系统的各个尾气出口连通;所述蒸汽预热器设置蒸汽进口;

进一步优选地,在蒸馏水预热器中,磷酸铁生产废水与系统产生的蒸馏水换热,温度从30-35℃上升至80-90℃;在不凝气预热器中,磷酸铁生产废水与系统产生的不凝气换热,温度从80-90℃上升至90-95℃;在蒸汽预热器中,磷酸铁生产废水与蒸汽口通入的鲜蒸汽换热,温度上升至95-100℃。

进一步地,所述降膜蒸发单元包括依次连通的一效降膜蒸发器、一效降膜分离器,二效降膜蒸发器、二效降膜分离器和二效转料泵。

进一步优选地,所述一效降膜蒸发器、一效降膜分离器之间设置第一循环管路,所述二效降膜蒸发器、二效降膜分离器之间设置第二循环管路,所述二效降膜分离器与一效降膜蒸发器之间设置第三循环管路,所述第一循环管路上设置一效降膜循环泵,所述第二循环管路上设置二效降膜循环泵,所述第三循环管路上设置第一洗气塔和第一蒸气压缩机。

进一步地,所述硫酸铵收集组件包括与第一离心机依次连接的第一干燥机和第一包装机;所述磷酸一铵收集组件包括与第二离心机依次连通的第二干燥机和第二包装机。

进一步地,所述第一强制循环组件包括依次连通的第一强制循环分离器、第一强制循环蒸发器组件、第一晶浆转料泵,所述第一强制循环分离器、第一强制循环蒸发器组件之间设置第四循环管路,所述第四循环管路上设置第二洗气塔和第二蒸气压缩机;

所述第一强制循环蒸发器组件包括与第一强制循环分离器依次连通的第一强制循环蒸发器、第一强制循环泵和第二强制循环蒸发器,所述第一强制循环蒸发器和第二强制循环蒸发器均与第二洗气塔连通。

进一步地,所述连续真空闪蒸结晶单元还包括与闪蒸结晶器连通的冷却器、凝水罐、真空泵和不凝气排出组件。

进一步地,所述闪蒸结晶器内设置第五循环管路,所述第五循环管路上设置冷却循环泵。

进一步地,所述第二强制循环组件包括依次连通的第二强制循环分离器、第二强制循环蒸发器组件、第二晶浆转料泵,所述第二强制循环分离器、第二强制循环蒸发器组件之间设置第六循环管路,所述第六循环管路上设置第三洗气塔和第三蒸气压缩机;

所述第二强制循环蒸发器组件包括与第二强制循环分离器依次连通的第三强制循环蒸发器、第二强制循环泵和第四强制循环蒸发器,所述第三强制循环蒸发器和第四强制循环蒸发器均与第三洗气塔连通。

进一步地,所述不溶物排出单元包括通过第三母液泵与第三母液罐连通滚筒干燥组件。

与现有技术相比,本发明的有益效果为:

本发明通过预热单元、降膜蒸发单元、强制循环蒸发结晶单元、连续真空闪蒸结晶单元、杂盐蒸发单元和不溶物排出单元,可依次实现磷酸铁废水中硫酸铵、磷酸一铵、杂盐以及不溶物的收集,系统中产生的蒸馏水、尾气、蒸汽的热量得到很好的利用,实现零排放以及能量回收利用,具备很好的工业应用前景。

(发明人:路娜;李岚)