公布日:2022.11.11

申请日:2022.10.14

分类号:C02F1/40(2006.01)I

摘要

本发明涉及一种含油污水浮油去除系统,解决现有技术存在的分离效率低、分离纯度低、设备适用性小、设备成本高等问题,采用的技术方案:油污水油水分离系统包括仓体、接管箱,其特征在于还包括第一管路、第二管路和第三管路油,分别与三路管路配合的搅拌撇油箱,搅拌撇油箱中设有油水分离撇油装置,搅拌撇油箱与一废油罐连接,废油罐上设置第一液位计,第一液位计实时监测所述废油罐的容量、并反馈至海洋云仓的控制终端,通过所述控制终端启动所述油水分离撇油装置撇油。其效果为:实现自动化操作油水分离,提高油水分离的效率,有利于提高撇油纯度,并实现仓体内各储存罐容量共享。

权利要求书

1.一种含油污水浮油去除系统,包括仓体,设置在仓体上的接管箱,所述接管箱(2)上设有油污水入口、含油废水出口和废油出口,其特征在于所述仓体内设有搅拌撇油箱(22),所述搅拌撇油箱(22)通过储油管路与一废油罐(16)连接,所述废油罐(16)上设置第一液位计(10),所述油污水入口与所述搅拌撇油箱(22)之间通过第一管路连通,所述含油废水出口与所述搅拌撇油箱(22)之间通过第二管路连通,所述废油出口与所述搅拌撇油箱(22)之间通过第三管路连通,所述搅拌撇油箱(22)中设置油水分离撇油装置,所述第一液位计(10)实时监测所述废油罐(16)的容量、并反馈至海洋云仓的控制终端,通过所述控制终端启动所述油水分离撇油装置撇油。

2.根据权利要求1所述的含油污水浮油去除系统,其特征在于所述废油罐(16)上还设有报警液位开关(11),所述报警液位开关(11)用于监测所述废油罐(16)的极限容量并报警;所述第一液位开关(21)用于检测所述搅拌撇油箱(22)中的预设液位,到达预设液位使所述油水分离撇油装置启动,油水分离完成后,使所述撇油电磁阀(20)、真空引油罐(19)和真空引油泵(18)开始撇油、撇出的废油流入所述废油罐(16)中储存。

3.根据权利要求2所述的含油污水浮油去除系统,其特征在于所述储油管路上设有真空引油泵(18)、真空引油罐(19)和撇油电磁阀(20);所述撇油电磁阀(20)用于使撇油装置启动撇油,所述真空引油泵(18)用于对所述真空引油罐(19)抽真空,使撇出的废油流入所述废油罐(16)。

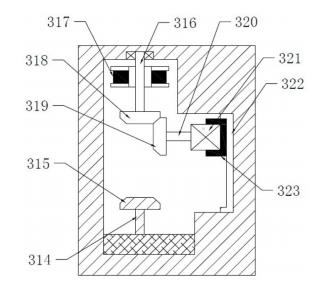

4.根据权利要求1或2或3所述的含油污水浮油去除系统,其特征在于所述油水分离撇油装置包括悬垂设置的搅拌轴(312)、设置在所述搅拌轴的下端的搅拌叶片(313)、驱动所述搅拌同时旋转与摆动的驱动机构、以及用于撇走油水分离后浮于表面的废油的撇油装置;所述搅拌轴以其轴线为中心线转动、以其上端为摆动支点摆动,以所述搅拌轴的竖直状态的轴线为对称中心线,所述搅拌轴以对称中心线为轴线摆动,所述搅拌轴用于带动所述搅拌叶片摆动式旋转搅拌。

5.根据权利要求1-3中任一项所述的含油污水浮油去除系统,其特征在于所述第三管路上设有第一电磁阀(7)和第二电磁阀(8),所述第三管路和所述废油罐(16)之间设置第四管路,所述第四管路的一端设置在所述第一电磁阀(7)和第二电磁阀(8)之间并与所述第二管路连通,所述第四管路的另一端与所述废油罐(16)的内腔连通,所述第四管路上设置油浓度检测仪(9)、第三电磁阀(12)和出废油泵(14),所述第一电磁阀(7)和第二电磁阀(8)的配合应用使分离出的废油通过第三管路出仓或者通过所述第四管路出仓和所述第一电磁阀(7)出仓。

6.根据权利要求1-3中任一项中任一项所述的含油污水浮油去除系统,其特征在于所述第一管路上设有第一泵(3)、第一压力表(4)和第一流量计(5);所述第一泵(3)用于使油污水入仓至所述搅拌撇油箱(22),所述第一压力表(4)用于实时监测第一管路内的压力变化,用于判断油污水入仓正异常情况;所述第一流量计(5)用于实时监测第一管路内油污水的流量数据。

7.根据权利要求1-3中任一项所述的含油污水浮油去除系统,其特征在于所述第二管路上设置第二泵(23)和第二流量计(6);所述第二泵(23)用于将分离后的沉于搅拌撇油箱(22)下部的含油污水通过所述含油污水出口出仓,所述第二流量计(6)实时监测第二管路内含油废水的流量数据。

8.根据权利要求4所述的含油污水浮油去除系统,其特征在于所述撇油装置上的撇油器与所述驱动机构配合,所述驱动机构用于驱动所述撇油器上升或下降,当所述搅拌叶片搅拌时,所述驱动机构使所述撇油器上升离开油污水,当完成搅拌、废油浮于含油污水表面时,所述驱动机构使所述撇油器下降进行撇油。

9.根据权利要求8所述的含油污水浮油去除系统,其特征在于所述驱动机构包括动力机构、由所述动力机构驱动的旋转摆动机构和升降机构,所述动力机构驱动所述旋转摆动机构和所述升降机构间歇式动作,所述旋转摆动机构用于使所述搅拌轴转动的同时摆动,所述升降机构用于使所述撇油器上升或下降。

10.根据权利要求9所述的含油污水浮油去除系统,其特征在于所述撇油器(40)的上端设置若干个撇油口(41),所述撇油器(40)上设置浮油厚度测量仪(43),所述撇油器(40)下方设置三角支架(46),所述三角支架(45)上的每根支脚上均设置浮球(44);所述撇油器(40)底部设置螺杆,所述螺杆与所述三角支架(45)螺纹连接,所述螺杆用于使所述撇油器(40)设置在所述三角支架(45)上,并调节所述撇油器(40)与所述三角支架(45)之间的距离。

发明内容

本发明的目的在于解决现有技术存在的上述问题而提供一种含油污水浮油去除系统,通过搅拌撇油箱与一废油罐连接、废油罐上设置第一液位计,通过第一液位计实时监测废油罐的容量,使控制终端启动油水分离撇油装置撇油,实现自动化操作油水分离,提高油水分离的效率,有利于提高撇油纯度,并实现仓体内各储存罐容量共享。

本发明的上述技术目的主要是通过以下技术方案解决的:一种含油污水浮油去除系统,包括仓体,设置在仓体上的接管箱,所述接管箱上设有油污水入口、含油废水出口和废油出口,其特征在于所述仓体内设有搅拌撇油箱,所述搅拌撇油箱通过储油管路与一废油罐连接,所述废油罐上设置第一液位计,所述油污水入口与所述搅拌撇油箱之间通过第一管路连通,所述含油废水出口与所述搅拌撇油箱之间通过第二管路连通,所述废油出口与所述搅拌撇油箱之间通过第三管路连通,所述搅拌撇油箱中设置油水分离撇油装置,所述第一液位计实时监测所述废油罐的容量、并反馈至海洋云仓的控制终端,通过所述控制终端启动所述油水分离撇油装置撇油。

具有油污水入仓的第一管路、分离后的含油废水出仓的第二管路、分离后的废油出仓的第三管路,方便海洋云仓在控制终端控制下自动完成入仓、分离、出仓等工作根据要求循环往复地进行,或者根据要求进行入仓、分离、出仓中的任一工作进行,或者任意选择两种工作进行。

通过搅拌撇油箱与一废油罐连接、废油罐上设置第一液位计,通过第一液位计实时监测废油罐的容量,使控制终端启动油水分离撇油装置撇油,实现自动化操作油水分离,提高油水分离的效率,有利于提高撇油纯度,并实现仓体内各储存罐容量共享。

作为对上述技术方案的进一步完善和补充,本发明采用如下技术措施:所述废油罐上还设有报警液位开关,所述报警液位开关用于监测所述废油罐的极限容量并报警;所述第一液位开关用于检测所述搅拌撇油箱中的预设液位,到达预设液位使所述油水分离撇油装置启动,油水分离完成后,使所述撇油电磁阀、真空引油罐和真空引油泵开始撇油、撇出的废油流入所述废油罐中储存。

所述储油管路上设有真空引油泵、真空引油罐和撇油电磁阀;所述撇油电磁阀用于使撇油装置启动撇油,所述真空引油泵用于对所述真空引油罐抽真空,使撇出的废油流入所述废油罐。

所述撇油电磁阀用于使撇油装置启动撇油,所述真空引油泵用于对所述真空引油罐抽真空,使撇出的废油流入所述废油罐。

所述油水分离撇油装置包括悬垂设置的搅拌轴、设置在所述搅拌轴的下端的搅拌叶片、驱动所述搅拌同时旋转与摆动的驱动机构、以及用于撇走油水分离后浮于表面的废油的撇油装置;所述搅拌轴以其轴线为中心线转动、以其上端为摆动支点摆动,以所述搅拌轴的竖直状态的轴线为对称中心线,所述搅拌轴以对称中心线为轴线摆动,所述搅拌轴用于带动所述搅拌叶片摆动式旋转搅拌。

采用使搅拌叶片摆动式旋转运动的搅拌装置,搅拌叶片在旋转搅拌的同时进行多角度变化的摆动,形成多角度变化的搅拌切向力,其有益效果如下:1、使油污水中的油与水混合更充分,并能够轻松且充分打散油污水中结块的杂质,避免杂质上浮混入废油中,以利于提高浮油纯度,并且使搅拌完成后静置时上浮的废油与其他物质(含油污水,其中含有杂质)形成明显的密度差,使油水分离效果更好,方便后续撇油,提高撇油效率。

2、搅拌叶片呈多角度倾斜搅拌,搅拌叶片的各个部位都具有足够的水平切向力,使搅拌叶片的各个部位都具有足够强的搅拌效率,使油滴快速高效碰撞结成大油滴快速上浮。

3、能够扩大搅拌的范围,适用于不同尺寸的搅拌撇油箱的体积,提高适用性,且采用间歇式驱动搅拌和撇油,不仅有利于简化结构,也有利于节约设备成本。

含油污水浮油去除系统投入应用时,搅拌撇油箱通过第一管路与接管箱上的油污水入口形成连接,使海洋云仓外部的油污水快速高效入仓至搅拌撇油箱,驱动机构先驱动搅拌装置对搅拌撇油箱内的油污水进行充分搅拌,使废油高效粘结成大油滴上浮,搅拌一段时间之后,搅拌装置停止搅拌,并静置油污水一段时间,废油充分上浮,驱动机构驱动撇油装置,撇走浮于表面的废油,废油可以通过第三管路出仓转运走,也可以通过储油管路暂存于废油罐中。分离后的含油污水可以暂时储存于海洋云仓中的含油污水储存罐中,也可以通过第二管路出仓转运走。

作为优选,所述第三管路上设有第一电磁阀和第二电磁阀,所述第三管路和所述废油罐之间设置第四管路,所述第四管路的一端设置在所述第一电磁阀和第二电磁阀之间并与所述第三管路连通,所述第四管路的另一端与所述废油罐的内腔连通,所述第四管路上设置油浓度检测仪、第三电磁阀和出废油泵,所述第一电磁阀和第二电磁阀的配合应用使分离出的废油通过第三管路出仓或者通过所述第四管路和所述第一电磁阀出仓。

当通过第三管路出仓时,第一电磁阀和第二电磁阀均打开。

当通过第四管路和第一电磁阀出仓时,第二电磁阀关闭,使第二电磁阀和搅拌撇油箱之间一段第三管路关闭,使搅拌撇油箱内端废油排入废油罐,再通过第四管路、第一电磁阀以及第一电磁阀与接管箱之间的第三管路的路段连通,从接管箱的废油出口出仓。

作为优选,所述第一管路上设有第一泵、第一压力表和第一流量计。

所述第一泵用于使油污水入仓至所述搅拌撇油箱,所述第一压力表用于实时监测第一管路内的压力变化,用于判断油污水入仓正异常情况。

所述第一流量计用于实时监测第一管路内油污水的流量数据、将数据同步至海洋云仓的控制终端、同时在所述控制终端的显示屏上显示实时流量数据。

所述第二管路上设置第二泵和第二流量计;所述第二泵用于将分离后的沉于搅拌撇油箱下部的含油污水通过所述含油污水出口出仓,所述第二流量计实时监测第二管路内含油废水的流量数据、将数据同步至海洋云仓的控制终端、同时在所述控制终端的显示屏上显示实时流量数据。

所述撇油装置上的撇油器与所述驱动机构配合,所述驱动机构用于驱动所述撇油器上升或下降,当所述搅拌叶片搅拌时,所述驱动机构使所述撇油器上升离开油污水,当完成搅拌、废油浮于含油污水表面时,所述驱动机构使所述撇油器下降进行撇油。

所述驱动机构包括动力机构、由所述动力机构驱动的旋转摆动机构和升降机构,所述动力机构驱动所述旋转摆动机构和所述升降机构间歇式动作,所述旋转摆动机构用于使所述搅拌轴转动的同时摆动,所述升降机构用于使所述撇油器上升或下降。

对应本技术方案而言,作为一个改进点体现在:采用一个驱动机构间歇式完成搅拌工作和撇油工作,避免采用两套驱动机构分别完成搅拌工作和撇油工作,既有利于降低驱动机构的设置成本、装配成本,也有利于减少故障率,提高海洋云仓的油污水浮油去除装置有效工作效率,减少停工维修的几率。

因为,搅拌叶片浸泡在油污水内,当搅拌叶片摆动幅度越大,消耗的动能也越大,需要配置大功率电机,且容易损坏搅拌叶片。所以,通过变速机构使搅拌叶片摆动幅度和速率相对降低,当减缓搅拌叶片的摆动幅度和速率,能够降低耗能,减小电机功率,在搅拌叶片多角度的切向力作用下又能够快速聚结成大油滴,提高油水分离效率,并且有利于保护搅拌叶片,提高搅拌叶片的使用寿命。

所述撇油器的上端设置若干个撇油口,撇油口的设置有利于废油流入撇油器。

所述撇油器上设置浮油厚度测量仪,所述撇油器下方设置三角支架,所述三角支架上的每根支脚上均设置浮球。通过三角支架撑开的角度使撇油口的高度可调节,能够根据浮油的厚度,调节撇油口的位置,方便准确撇油。具体来说,通过浮球自身的浮力结合撇油器的自重使三角支架的各支脚张开,呈三角形分布。

所述撇油器底部设置螺杆,所述螺杆与所述三角支架螺纹连接,所述螺杆用于使所述撇油器设置在所述三角支架上,并调节所述撇油器与所述三角支架之间的距离。工作时,根据设置在三角支架上(一般设置在三角支架的顶部)的浮油厚度测量仪检测浮油的厚度来调节螺杆,调整撇油器底部到三角支架顶部之间的距离,使撇油口的位置适配浮油厚度,使撇油更加方便、高效和有效。

本发明具有的有益效果:

1.通过搅拌撇油箱与一废油罐连接、废油罐上设置第一液位计,通过第一液位计实时监测废油罐的容量,使控制终端启动油水分离撇油装置撇油,实现自动化操作油水分离,提高油水分离的效率,有利于提高撇油纯度,并实现仓体内各储存罐容量共享。

2.在接管箱上至少设置油污水入口、含油废水出口和废油出口,分别通过第一管路、第二管路、第三管路与搅拌撇油箱连通,可以在控制终端自动控制高效准确入仓;分离后的废油、含油污水高效准确出仓或者分别进入废油罐、含油污水储存罐进行暂时存储。

3.通过控制终端自动控制油污水油水分离系统的搅拌、撇油,采用一组驱动装置间歇式驱动搅拌装置和撇油装置,并使搅拌叶片在一定角度范围内的往复摆动式转动。同时还能对撇油器进行收纳,防止撇油器长期泡在油污废水中,导致部分杂质结块吸附在撇油器上,堵塞撇油器上的撇油口。

4.搅拌轴往复摆动式转动,搅拌叶片具有多角度变化的搅拌切向力,能加快油污水中油滴的碰撞频率,保证搅拌叶片的各部位能够充分发挥搅拌作用,提高油水分离的效率,进一步提高撇油效率和纯度。

5.海洋云仓内设置废油罐,用于存储撇出的废油,有利保证废油的纯度,同时,分离后的含油污水能够储存于含油污水储存罐中。

6.采用一个驱动机构间歇式完成搅拌工作和撇油工作,避免采用两套驱动机构分别完成搅拌工作和撇油工作,既有利于降低驱动机构的设置成本、装配成本,也有利于减少故障率,提高海洋云仓的油污水浮油去除装置有效工作效率,减少停工维修的几率。

7.充分搅拌后,当静置5分钟左右,油水分离效率基本上能到96%-98%,能够在相对很短的时间内达到很高的分离效率。

(发明人:陈光辉;贺玮;方敏;陈亚红;周一帆)