公布日:2022.12.09

申请日:2022.10.08

分类号:C02F1/04(2006.01)I;C02F103/16(2006.01)N

摘要

本发明提供了一种用于金属加工废水的处理装置,属于机械技术领域。一种用于金属加工废水的处理装置,包括蒸发罐和热泵组件,蒸发罐由下至上依次具有容置废液原液的储存区、用于加速原液蒸发的加速蒸发区以及用于冷凝蒸发水并回收的冷凝区,热泵组件包括依次循环连接的冷凝器、压缩机、蒸发器、膨胀阀,蒸发器设置在冷凝区内;蒸发罐的上部固定有沿侧壁设置的回收槽,回收槽位于冷凝区内,回收槽中部具有供蒸汽穿过的通道;蒸发罐的侧壁设有与回收槽相连通的排水口,冷凝器设置在储存区内且浸没在废液原液中,加速蒸发区内设有用于抽取储存区内原液并进行蒸发的加速蒸发机构;蒸发罐底部设有原液进口以及浓缩液出口。

权利要求书

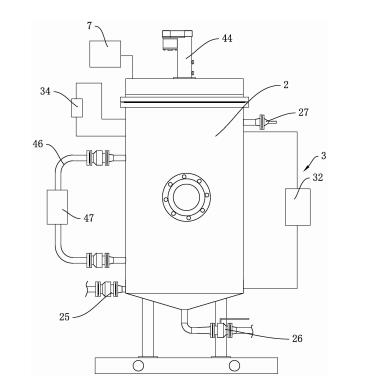

1.一种用于金属加工废水的处理装置,其特征在于,包括蒸发罐(2)和热泵组件(3),所述蒸发罐(2)由下至上依次具有容置废液原液的储存区(21)、用于加速原液蒸发的加速蒸发区(22)以及用于冷凝蒸发水并回收的冷凝区(23),所述热泵组件(3)包括冷凝器(31)、压缩机(32)、蒸发器(33)、膨胀阀(34),所述蒸发器(33)设置在所述冷凝区(23)内;所述蒸发罐(2)的上部固定有沿侧壁设置的回收槽(24),所述回收槽(24)位于冷凝区(23)内,所述回收槽(24)中部具有供蒸汽穿过的通道(241);所述蒸发罐(2)的侧壁设有与回收槽(24)相连通的排水口,所述冷凝器(31)设置在所述储存区(21)内且浸没在废液原液中,所述加速蒸发区(22)内设有用于抽取储存区(21)内原液并进行蒸发的加速蒸发机构(4);所述蒸发罐(2)底部设有原液进口(25)以及浓缩液出口(26)。

2.根据权利要求1所述的用于金属加工废水的处理装置,其特征在于,所述加速蒸发机构(4)包括若干容置槽(41)、固定支架(42)、升降架(43)、推杆电机(44)、加热管(45)、循环管(46)、循环泵(47)、分叉管(48),所述固定支架(42)固定在所述蒸发罐(2)内,所述固定支架(42)上固定有若干平行设置的第一支撑杆(421);所述升降架(43)设置在所述蒸发罐(2)内,所述升降架(43)上固定有若干平行设置的第二支撑杆(431),所述第二支撑杆(431)与所述第一支撑杆(421)一一对应;所述推杆电机(44)固定在所述蒸发罐(2)上,推杆电机(44)的推杆通过绳索(432)与升降架(43)固定相连,用于带动升降架(43)升降;若干容置槽(41)呈阵列分布在所述加速蒸发区(22)内,且容置槽(41)的一端转动连接在第一支撑杆(421)上,另一端承载在所述第二支撑杆(431)上;所述容置槽(41)能够绕所述第一支撑杆(421)转动;若干加热管(45)设置在所述容置槽(41)内且一一对应,加热管(45)一端与所述冷凝器(31)相连通;加热管(45)另一端与膨胀阀(34)相连;所述循环管(46)一端与蒸发器(33)的储存区(21)相连通,另一端与蒸发器(33)的加速蒸发区(22)相连通,所述循环泵(47)设置在循环管(46)上;所述分叉管(48)与所述循环管(46)相连接,分叉管(48)具有多个出液口(481),多个出液口(481)与多个容置槽(41)一一对应且位于对应容置槽(41)的上方。

3.根据权利要求2所述的用于金属加工废水的处理装置,其特征在于,所述第一支撑杆(421)的截面呈圆形,所述容置槽(41)的下方设有圆弧状的凹槽,所述第一支撑杆(421)卡入所述凹槽内。

4.根据权利要求2所述的用于金属加工废水的处理装置,其特征在于,所述第二支撑杆(431)上转动设有若干转筒(49),所述容置槽(41)抵靠在转筒(49)上。

5.根据权利要求2所述的用于金属加工废水的处理装置,其特征在于,相邻所述容置槽(41)之形成供蒸汽通过的间隔。

6.根据权利要求2所述的用于金属加工废水的处理装置,其特征在于,所述蒸发罐(2)内设置有用于刮处容置槽(41)内浓缩液残留的刮壁机构(6),所述刮壁机构(6)包括若干刮板(61)、移动架(62)、驱动电机(63)、螺杆(66),所述驱动电机(63)固定在蒸发罐(2)上,所述移动架(62)滑动设置在所述蒸发罐(2)内,所述螺杆(66)转动设置在蒸发罐(2)内,螺杆(66)与移动架(62)螺纹连接,且驱动电机(63)的的输出轴与螺杆(66)传动连接,用于带动移动架(62)水平移动;所述刮板(61)与容置槽(41)滑动连接,所述刮板(61)能够沿容置槽(41)的长度方向移动,所述移动架(62)上设有滑槽(621),所述滑槽(621)沿所述移动架(62)的高度方向设置,所述滑槽(621)内设有滑块(64),所述滑块(64)与所述刮板(61)转动连接;所述容置槽(41)底部设有沿长度方向设置的壳体(65),所述壳体(65)与所述容置槽(41)底部固定连接且形成密闭的腔室,所述加热管(45)位于所述腔室内,所述腔室内设有导热油,所述刮板(61)具有贴合容置槽(41)内壁以及壳体(65)外壁的刮除部。

7.根据权利要求2所述的用于金属加工废水的处理装置,其特征在于,所述容置槽(41)的靠近第二支撑杆(431)一端设有出油部(411),所述出油部(411)与所述容置槽(41)底部之间具有夹角,所述夹角为150°。

8.根据权利要求1所述的用于金属加工废水的处理装置,其特征在于,所述蒸发罐(2)的截面呈方形。

9.根据权利要求1所述的用于金属加工废水的处理装置,其特征在于,还包括抽气组件(7),所述抽气组件(7)与蒸发罐(2)相连,用于抽出内部气体以降低内部气压。

发明内容

本发明的目的是针对现有的技术存在上述问题,提出了一种用于金属加工废水的处理装置,具有增快废液浓缩效率的特点。

本发明的目的可通过下列技术方案来实现:

一种用于金属加工废水的处理装置,其特征在于,包括蒸发罐和热泵组件,所述蒸发罐由下至上依次具有容置废液原液的储存区、用于加速原液蒸发的加速蒸发区以及用于冷凝蒸发水并回收的冷凝区,所述热泵组件包括冷凝器、压缩机、蒸发器、膨胀阀,所述蒸发器设置在所述冷凝区内;所述蒸发罐的上部固定有沿侧壁设置的回收槽,所述回收槽位于冷凝区内,所述回收槽中部具有供蒸汽穿过的通道;所述蒸发罐的侧壁设有与回收槽相连通的排水口,所述冷凝器设置在所述储存区内且浸没在废液原液中,所述加速蒸发区内设有用于抽取储存区内原液并进行蒸发的加速蒸发机构;所述蒸发罐底部设有原液进口以及浓缩液出口。

在上述用于金属加工废水的处理装置中,所述加速蒸发机构包括若干容置槽、固定支架、升降架、推杆电机、若干加热管、循环管、循环泵、分叉管,所述固定支架固定在所述蒸发罐内,所述固定支架上固定有若干平行设置的第一支撑杆;所述升降架设置在所述蒸发罐内,所述升降架上固定有若干平行设置的第二支撑杆,所述第二支撑杆与所述第一支撑杆一一对应;所述推杆电机固定在所述蒸发罐上,推杆电机的推杆通过绳索与升降架固定相连,用于带动升降架升降;若干容置槽呈阵列分布在所述加速蒸发区内,且容置槽的一端转动连接在第一支撑杆上,另一端承载在所述第二支撑杆上;所述容置槽能够绕所述第一支撑杆转动;若干加热管设置在所述容置槽内且一一对应,加热管一端与所述冷凝器相连通;加热管另一端与膨胀阀相连;所述循环管一端与蒸发器的储存区相连通,另一端与蒸发器的加速蒸发区相连通,所述循环泵设置在循环管上;所述分叉管与所述循环管相连接,分叉管具有多个出液口,多个出液口与多个容置槽一一对应且位于对应容置槽的上方。

在上述用于金属加工废水的处理装置中,所述第一支撑杆的截面呈圆形,所述容置槽的下方设有圆弧状的凹槽,所述第一支撑杆卡入所述凹槽内。

在上述用于金属加工废水的处理装置中,所述第二支撑杆上转动设有若干转筒,所述容置槽抵靠在转筒上。

在上述用于金属加工废水的处理装置中,相邻所述容置槽之形成供蒸汽通过的间隔。

在上述用于金属加工废水的处理装置中,所述蒸发罐内设置有用于刮处容置槽内浓缩液残留的刮壁机构,所述刮壁机构包括若干刮板、移动架、驱动电机、螺杆,所述驱动电机固定在蒸发罐上,所述移动架滑动设置在所述蒸发罐内,所述螺杆转动设置在蒸发罐内,螺杆与移动架螺纹连接,且驱动电机的的输出轴与螺杆传动连接,用于带动移动架水平移动;所述刮板与容置槽滑动连接,所述刮板能够沿容置槽的长度方向移动,所述移动架上设有滑槽,所述滑槽沿所述移动架的高度方向设置,所述滑槽内设有滑块,所述滑块与所述刮板转动连接;所述容置槽底部设有沿长度方向设置的壳体,所述壳体与所述容置槽底部固定连接且形成密闭的腔室,所述加热管位于所述腔室内,所述腔室内设有导热油,所述刮板具有贴合容置槽内壁以及壳体外壁的刮除部。

在上述用于金属加工废水的处理装置中,所述容置槽的靠近第二支撑杆一端设有出油部,所述出油部与所述容置槽底部之间具有夹角,所述夹角为150°。

在上述用于金属加工废水的处理装置中,所述蒸发罐的截面呈方形。

在上述用于金属加工废水的处理装置中,还包括抽气组件,所述抽气组件与蒸发罐相连,用于抽出内部气体以降低内部气压。

与现有技术相比,本发明具有以下优点:

由于传统的蒸发罐的截面积固定,中间最大,而往下则会越小,导致蒸发面积有限,且如果原液的其他物质较少的情况下,那么原液中蒸发的水越多,在往下蒸发后,蒸发面积也越来越小,效率上也越来越低,在蒸发效率上不高,而本发明中,通过加速蒸发机构抽取蒸发罐底部的原液,通过蒸发罐本身对原液的蒸发,以及加速蒸发机构对原液的蒸发,大大的加快了蒸发效率,从而提升了蒸发速度。

(发明人:徐顺秒;冯上启;胡高锋;沈程洋;王亚露)