公布日:2022.03.08

申请日:2021.12.03

分类号:C01B7/19(2006.01)I;C01C1/02(2006.01)I;C09K13/08(2006.01)I

摘要

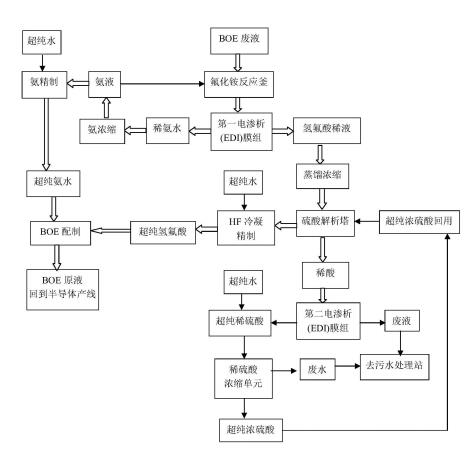

本发明提出了一种BOE废液在线再生的方法,包括:BOE废液与氨或碱反应;再经过双极膜电渗析膜组处理;浓缩并精制为超纯氨水;将氢氟酸稀液蒸馏提浓后,与超纯浓硫酸混合,得到氟化氢气体和稀硫酸;稀硫酸用电渗析分离为超纯稀硫酸和废液,再经过加热浓缩为超纯浓硫酸和废水,超纯浓硫酸在本系统回用,废液和废水去污水处理站;氟化氢气体提纯,得到超纯氢氟酸溶液;与超纯氨水按照比例配制为BOE原液,加入表面活性剂后,回到半导体产线。本发明在线再生BOE废液,真正实现了变废为宝,循环经济,绿色环保的价值取向,适合工业化推广应用。

权利要求书

1.一种BOE废液在线再生的方法,其特征在于,包括:BOE废液与氨反应,生成氟化铵溶液;所述氨浓度为NH3≥20%-99.9%;所述氟化铵溶液配制为浓度5-25wt%,经过第一双极膜电渗析膜组分解为氢氟酸稀液和稀氨水;所述稀氨水经过汽提蒸出氨气,并将所述氨气吸收为浓氨水(NH3≥20-25wt%);所述浓氨水经过高温高压蒸氨,得到NH3≥99.0%的液氨;所述液氨中的一部分返回与所述BOE废液反应;另一部分液氨精制得到超纯氨水;所述氢氟酸稀液经过蒸馏浓缩,得到浓氢氟酸;所述浓氢氟酸与浓硫酸混合,得到氟化氢气体和稀硫酸;冷凝所述氟化氢气体并精制,得到超纯氢氟酸;所述稀硫酸经过第二双极膜电渗析膜组得到超纯稀硫酸和废液;浓缩所述超纯稀硫酸得到超纯浓硫酸和废水;所述超纯浓硫酸返回与所述浓氢氟酸混合回用;所述超纯氢氟酸与所述超纯氨水配制为BOE原液回到半导体产线。

2.根据权利要求1所述的一种BOE废液在线再生的方法,其特征在于,所述第一双极膜电渗析膜组或第二双极膜电渗析膜组的电极液为氢氧化钾或氢氧化钠溶液,浓度0.5-1.5mol/L;所述双极膜电渗析的电流密度为650-900A/M2;所述氢氟酸稀液的浓度为2-6mol/L,所述稀氨水浓度为1-5mol/L。

3.根据权利要求1所述的一种BOE废液在线再生的方法,其特征在于,所述氟化铵溶液进入第一双极膜电渗析膜组时的浓度为10-25wt%;当经过电渗析分解后,氟化铵溶液浓度降低至5-10wt%时,从第一双极膜电渗析膜组输出,浓缩至10-25wt%后,重新返回第一双极膜电渗析膜组。

4.根据权利要求1所述的一种BOE废液在线再生的方法,其特征在于,所述氢氟酸稀液经过蒸馏浓缩,得到浓度为25-35wt%的浓氢氟酸;蒸馏浓缩的加热温度为65-125℃,压力为0.05-0.25Mpa。

5.一种BOE废液在线再生的方法,其特征在于,包括:BOE废液与碱反应,生成氟化盐溶液和氨水;高温蒸出氨气,并将所述氨气吸收为浓氨水(NH3≥20-25wt%);所述浓氨水经过高温高压蒸氨,得到NH3≥99.0%的液氨;所述液氨中的一部分返回与所述BOE废液反应;另一部分液氨精制得到超纯氨水;所述氟化盐溶液经过第一双极膜电渗析膜组分解为氢氟酸稀液和稀碱液;所述稀碱液加热浓缩为浓碱液和废水,所述浓碱液返回与所述BOE废液反应;所述氢氟酸稀液蒸馏浓缩为浓氢氟酸和废水;所述浓氢氟酸与浓硫酸混合,得到氟化氢气体和稀硫酸;冷凝所述氟化氢气体并精制,得到超纯氢氟酸;所述稀硫酸经过第二双极膜电渗析膜组得到超纯稀硫酸和废液;浓缩所述超纯稀硫酸得到超纯浓硫酸和废水;所述超纯浓硫酸返回与所述浓氢氟酸混合回用;所述超纯氢氟酸与所述超纯氨水配制为BOE原液回到半导体产线。

6.根据权利要求5所述的一种BOE废液在线再生的方法,其特征在于,所述碱为氢氧化钾或/和氢氧化钠;所述氟化盐为氟化钾或/和氟化钠。

7.根据权利要求5所述的一种BOE废液在线再生的方法,其特征在于,所述第一或第二双极膜电渗析膜组的电极液为氢氧化钾或/和氢氧化钠溶液,浓度0.5-1.5mol/L;所述双极膜电渗析的电流密度为600-950A/M2;所述氢氟酸稀液的浓度为2-6mol/L,所述稀碱液浓度为1-5mol/L。

8.根据权利要求5所述的一种BOE废液在线再生的方法,其特征在于,所述氟化盐溶液进入第一双极膜电渗析时的浓度为10-25wt%,当经过电渗析分解后,溶液浓度降低至5-10wt%时,从第一双极膜电渗析膜组输出,浓缩至10-25wt%后,重新返回第一双极膜电渗析膜组。

发明内容

本发明提出一种BOE废液在线再生的方法,解决了现有技术中BOE废液处理难以及无法再回到生产线的问题。

本发明的技术方案是这样实现的:

一种BOE废液在线再生的方法,包括:

BOE废液与氨反应,生成氟化铵溶液;所述氨浓度为NH3≥20%-99.9%;

所述氟化铵溶液配制为浓度5-25wt%,经过第一双极膜电渗析膜组分解为氢氟酸稀液和稀氨水;

所述稀氨水经过汽提蒸出氨气,并将所述氨气吸收为浓氨水(NH3≥20-25wt%);所述浓氨水经过高温高压蒸氨,得到NH3≥99.0%的液氨;所述液氨中的一部分返回与所述BOE废液反应;另一部分液氨精制得到超纯氨水;

所述氢氟酸稀液经过蒸馏浓缩,得到浓氢氟酸;所述浓氢氟酸与浓硫酸混合,得到氟化氢气体和稀硫酸;冷凝所述氟化氢气体并精制,得到超纯氢氟酸;

所述稀硫酸经过第二双极膜电渗析膜组得到超纯稀硫酸和废液;浓缩所述超纯稀硫酸得到超纯浓硫酸和废水;所述超纯浓硫酸返回与所述浓氢氟酸混合回用;

所述超纯氢氟酸与所述超纯氨水配制为BOE原液回到半导体产线。

在一些实施例中,所述第一双极膜电渗析膜组或第二双极膜电渗析膜组的电极液为氢氧化钾或氢氧化钠溶液,浓度0.5-1.5mol/L;所述双极膜电渗析的电流密度为650-900A/M2;所述氢氟酸稀液的浓度为2-6mol/L,所述稀氨水浓度为1-5mol/L。

在一些实施例中,所述氟化铵溶液进入第一双极膜电渗析膜组时的浓度为10-25wt%;当经过电渗析分解后,氟化铵溶液浓度降低至5-10wt%时,从双极膜电渗析膜组输出,浓缩至10-25wt%后,重新返回第一双极膜电渗析膜组。

在一些实施例中,所述氢氟酸稀液经过蒸馏浓缩,得到浓度为25-35wt%的浓氢氟酸;蒸馏浓缩的加热温度为65-125℃,压力为0.05-0.25Mpa。

本发明还提出了第二种BOE废液再生的方法,即:

一种BOE废液在线再生的方法,包括:

BOE废液与碱反应,生成氟化盐溶液和氨水;

高温蒸出氨气,并将所述氨气吸收为浓氨水(NH3≥20-25wt%);所述浓氨水经过高温高压蒸氨,得到NH3≥

99.0%的液氨;所述液氨中的一部分返回与所述BOE废液反应;另一部分液氨精制得到超纯氨水;

所述氟化盐溶液经过第一双极膜电渗析膜组分解为氢氟酸稀液和稀碱液;

所述稀碱液加热浓缩为浓碱液和废水,所述浓碱液返回与所述BOE废液反应;

所述氢氟酸稀液蒸馏浓缩为浓氢氟酸和废水;所述浓氢氟酸与浓硫酸混合,得到氟化氢气体和稀硫酸;冷凝所述氟化氢气体并精制,得到超纯氢氟酸;

所述稀硫酸经过第二双极膜电渗析膜组得到超纯稀硫酸和废液;浓缩所述超纯稀硫酸得到超纯浓硫酸和废水;所述超纯浓硫酸返回与所述浓氢氟酸混合回用;

所述超纯氢氟酸与所述超纯氨水配制为BOE原液回到半导体产线。

在一些实施例中,所述碱为氢氧化钾或/和氢氧化钠;所述氟化盐为氟化钾或/和氟化钠。

在一些实施例中,所述第一或第二双极膜电渗析膜组的电极液为氢氧化钾或/和氢氧化钠溶液,浓度0.5-1.5mol/L;所述双极膜电渗析的电流密度为600-950A/M2;所述氢氟酸稀液的浓度为2-6mol/L,所述稀碱液浓度为1-5mol/L。

在一些实施例中,所述氟化盐溶液进入双极膜电渗析时的浓度为10-25wt%,当经过电渗析分解后,溶液浓度降低至5-10wt%时,从第一双极膜电渗析膜组输出,浓缩至10-25wt%后,重新返回第一双极膜电渗析膜组。

本发明相比于现有技术具有以下有益效果:

(1)本发明以BOE废液为起始原料,经过一系列处理后得到再生的BOE蚀刻液,该BOE蚀刻液可回到半导体产线,半导体工厂就不再需要支付费用委外处理BOE废液,也可大大减低采购BOE蚀刻液的成本,不仅节省了BOE废液和BOE蚀刻液的运输成本,还可以使有效氟资源和氨资源得到全面的循环利用,是利国利民的好事。同时该过程中碱液、浓硫酸都进行了循环利用,整个反应过程实现了闭环,真正实现了变废为宝,循环经济,绿色环保的价值取向,适合工业化推广应用。

(2)本发明的流程设计合理,节能,环保;同时,其中的电渗析模块的小循环又能提高效率。

(发明人:周贞锋;应悦;应盛荣;姜战;闻涛)