公布日:2022.03.01

申请日:2022.01.27

分类号:C02F9/02(2006.01)I;B01D11/04(2006.01)I;C02F101/34(2006.01)N

摘要

本发明公开了一种煤化工废水脱酚预处理系统及其处理方法。包括乳化单元、萃取单元、破乳单元、吸附单元和集酚单元。处理方法如下:(1)将乳化剂、高分子添加剂和膜溶剂加入至乳化单元中,形成油相;再以氢氧化钠溶液作为水相,形成油包水型萃取剂;(2)将煤化工废水与萃取剂分别通入至萃取单元内,搅拌萃取后,萃取相进入破乳单元中处理,收集下层酚类成分即可。本发明提供了一种运行成本低、去除效率高、结构简单、操作方便,并且针对煤化工废水的脱酚预处理系统。煤化工高含酚废水经上述系统预处理后,可使废水中酚类浓度降低至10mg/L以下,满足后续生化处理系统对煤化工废水继续处理的进水要求。

权利要求书

1.一种煤化工废水脱酚预处理系统,其特征在于,包括乳化单元、萃取单元、破乳单元、吸附单元和集酚单元;所述萃取单元分别与乳化单元、破乳单元和吸附单元连通;所述破乳单元分别与萃取单元和集酚单元连通。

2.根据权利要求1所述的煤化工废水脱酚预处理系统,其特征在于,所述萃取单元上开有废水进水口。

3.根据权利要求1或2所述的煤化工废水脱酚预处理系统,其特征在于,所述萃取单元还设置有搅拌器;所述搅拌器上设置有位于上导流板和下导流板的搅拌叶。

4.根据权利要求1或2所述的煤化工废水脱酚预处理系统,其特征在于,所述萃取单元内设置有若干错孔导流板;所述错孔导流板包括上导流板和下导流板;所述上导流板和下导流板上分别错位设置有导流孔。

5.一种煤化工废水处理方法,其特征在于,采用权利要求1-4任一项所述的煤化工废水脱酚预处理系统进行处理,具体包括以下步骤:(1)将乳化剂、高分子添加剂和膜溶剂加入至乳化单元中,形成油相;再以氢氧化钠溶液作为水相,于150-400r/min搅拌20-40min,形成油包水型萃取剂;(2)将煤化工废水与萃取剂分别通入至萃取单元内,于30-50℃搅拌萃取后,萃取相进入破乳单元中处理,收集下层酚类成分即可,萃余相进入吸附单元处理。

6.根据权利要求5所述的方法,其特征在于,步骤(1)中所述乳化剂、高分子添加剂、膜溶剂的体积比为3-8:2-6:86-95。

7.根据权利要求5或6所述的方法,其特征在于,所述乳化剂为山梨醇酐单油酸酯。

8.根据权利要求5或6所述的方法,其特征在于,所述高分子添加剂为丁苯橡胶。

9.根据权利要求5或6所述的方法,其特征在于,所述膜溶剂为煤油。

10.根据权利要求5所述的方法,其特征在于,所述萃取剂与煤化工废水的体积比为1:1.2-1:1.8。

发明内容

针对现有技术中的上述不足,本发明提供了一种运行成本低、去除效率高、结构简单、操作方便的一种针对煤化工废水的脱酚预处理系统。煤化工高含酚废水经上述系统预处理后,可使废水中酚类浓度降低至10mg/L以下,满足后续生化处理系统对煤化工废水继续处理的进水要求。

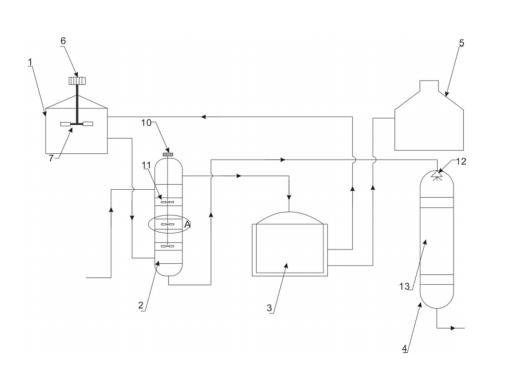

为实现上述目的,本发明解决其技术问题所采用的技术方案是:一种煤化工废水脱酚预处理系统,包括乳化单元、萃取单元、破乳单元、吸附单元和集酚单元。

进一步地,萃取单元分别与乳化单元、破乳单元和吸附单元连通;并在萃取单元上开有废水进水口。乳化单元为乳化罐、萃取单元为萃取塔、破乳单元为破乳罐、吸附单元为吸附塔。

进一步地,萃取单元上下两端为沉降区,中段由搅拌区,澄清区交替排列构成,区与区之间采用错孔导流板隔断,全塔2个沉降区,3个搅拌区和4个澄清区。上端沉降区为萃取相(酚),萃取相导入破乳单元后进行破乳处理,下层为萃余相(水),萃余相泵入吸附塔进行后续处理。

进一步地,错孔导流板包括上导流板和下导流板;所述上导流板和下导流板上分别错位设置有导流孔。

进一步地,错孔导流板可以为圆形或其他形状,优选为圆形。

进一步地,上导流板分别在直径15cm和25cm圆周处均匀设置12个直径为40mm的导流孔,下导流板分别在直径35cm和45cm圆周处均匀设置12个直径为40mm的导流孔。上、下导流板形成错孔导流,增强了萃取剂与废水在搅拌区的混合,减少了两者在澄清区的返混。

进一步地,萃取单元还设置有搅拌器;所述搅拌器上设置有位于上导流板和下导流板的搅拌叶,搅拌器的转速为50-100r/min。

经萃取后,煤化工废水中酚类污染物的去除率≥99.8%,即总酚含量5000-50000mg/L的煤化工废水,经萃取后,萃余液(水)中总酚含量在10-100mg/L之间。

进一步地,吸附单元中,废水采用自上而下顺流式流经吸附塔中的填料层进行液固吸附。填料层采用的吸附材料为气化渣、煤灰渣、粉煤灰等。以气化渣为例,经浮选后气化渣比表面积为120-140m2/g,孔容为0.228m3/g,平均孔径45.5nm,静态吸水率≥22%,堆积密度≥650kg/m3。浮选气化渣是一种很好的吸附过滤材料,经吸附后,煤化工废水中酚类污染物的去除率≥95%,即经萃取单元处理后总酚含量10-100mg/L的煤化工废水,经吸附后,废水中残存总酚含量在0.5-5mg/L之间,远低于10mg/L以下,满足后续生化处理系统对煤化工废水继续处理的进水要求。

采用上述煤化工废水脱酚预处理系统处理煤化工废水的方法,包括以下步骤:(1)将乳化剂、高分子添加剂和膜溶剂加入至乳化单元中,形成油相;再以氢氧化钠溶液作为水相,于150-400r/min搅拌20-40min,形成油包水型萃取剂;(2)将煤化工废水与萃取剂分别通入至萃取单元内,于30-50℃搅拌萃取后萃取相进入破乳单元中处理,收集下层成分即可,萃余相进入吸附单元处理。

进一步地,步骤(1)中所述乳化剂、高分子添加剂、膜溶剂的体积比为3-8:2-6:86-95。

进一步地,乳化剂、高分子添加剂、膜溶剂的体积比为5-6:3-5:89-92。

进一步地,乳化剂为山梨醇酐单油酸酯,其分子式为C24H44O6,分子量为428.603,密度为1.068g/cm3,沸点为579.3℃。

进一步地,高分子添加剂为丁苯橡胶,其分子式为C12H14,分子量为158.243,熔点为-53℃,外观为液体状胶乳。

进一步地,膜溶剂为煤油,其熔点为-46℃,沸点为151-325℃,密度为0.8g/cm3,外观为黄色液体。

进一步地,步骤(1)中转速为210r/min,时间为20min。

进一步地,步骤(2)中萃取温度为30℃。

进一步地,萃取剂与煤化工废水的体积比为1:1.2-1:1.8。

进一步地,萃取剂与煤化工废水的体积比为1:1.5。

进一步地,破乳方式可以为超声破乳或静电破乳等方式,本发明中采用超声破乳,其处理条件为:超声振幅100%,时间为5min。

本发明的有益效果:1、本发明采用油包乳化提酚技术对含酚废水进行脱酚处理,并通过超声破乳方法回收废酚,相比于其他废水预处理方法,如燃烧法、混凝加药沉淀法和高级氧化法等,除具有去除水中污染物功能外,还可实现回收水中的酚类物质,做到物料回收再利用。

2、本发明制备的萃取剂为油包水型萃取剂,并使用了氢氧化钠作为水相,而酚和氢氧化钠在有机膜相与内部水相之间的界面上会反应生成酚钠,这是一种油不溶盐,不能通过有机膜层扩散回外部相。酚钠与水在界面处积累,会大大降低传质驱动力。虽然高浓度的氢氧化钠对保持驱动力在可接受的水平更为可取。但随着试剂浓度的增加,外水相与内液滴之间的渗透压增大,水从外相向内液滴输送,导致渗透溶胀和乳状液破裂。此外,水相的高碱度也会使使乳化剂水解,降低了乳化液的稳定性。

因此,本申请通过调整萃取剂中乳化剂、高分子添加剂的添加量,以及氢氧化钠的浓度,能够使萃取剂的稳定性由7min提高至35min以上,大大增强了萃取剂的稳定性,提高了萃取效率。

3、本发明萃取塔内部设置了错孔导流板,每个区域均设置上下两个导流板,上导流板分别在直径15cm和25cm圆周处均匀设置12个直径为40mm小孔,下导流板分别在直径35cm和45cm圆周处均匀设置12个直径为40mm小孔。上下导流板形成错孔导流,增强了萃取剂与废水在搅拌区的混合,减少了两者在澄清区的返混。

4、本发明萃取塔由澄清区与搅拌区交替构成,可连续处理含酚废水,提高了处理效率。

5、本发明采用吸附措施对萃取后续过程中残留在萃余液中的酚类物质进行再吸附处理,可使水中的残存酚类物质大幅去除,从而满足后续生化处理对酚类物质浓度限值的要求。

6、本发明对煤化工类工业废水具有非常好的处理效果。经本发明针对煤化工废水的脱酚预处理系统处理后,对于酚类物质在5000-50000mg/L的高浓度废水,经本发明装置预处理后,酚类浓度可降至0.5-5mg/L之间,远低于10mg/L以下,满足后续生化处理系统对煤化工废水继续处理的进水要求。

7、本发明流程简单,一次性投资和运行费用较现有其他预处理方法相比均有明显的价格优势,并且使用方便,适于大规模工业化生产。

(发明人:张春晖;吴盟盟;肖楠;张益臻;童京华;陈月)