公布日:2022.01.21

申请日:2021.11.05

分类号:C02F9/04(2006.01)I;C02F103/18(2006.01)N

摘要

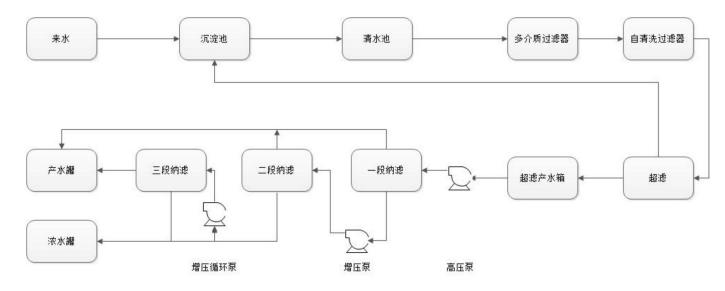

本发明涉及废水处理技术领域,尤其涉及一种脱硫废水的处理方法。本发明提供的处理方法,包括以下步骤:将脱硫废水、聚丙烯酰胺和聚合氯化铝混合进行矾花沉降后,依次进行沉淀和多介质过滤,得到初步处理后的脱硫废水;将所述初步处理后的脱硫废水依次进行超滤处理、保安过滤和纳滤处理,得到回收废水。本发明所述处理方法实现了对所述脱硫废水中的杂质按照分子量由大到小的顺序依次进行去除的目的;并最终实现对所述脱硫废水中的颗粒物质与硫酸根离子的去除;同时所述方法操作简单、运行稳定性好,可以实现连续不间断的运行;由于在整个处理过程中,避免了蒸发工艺造成的运行负荷,在很大程度上节约了能源,提高了经济效益。

权利要求书

1.一种脱硫废水的处理方法,其特征在于,包括以下步骤:将脱硫废水、聚丙烯酰胺和聚合氯化铝混合进行矾花沉降后,依次进行沉淀和多介质过滤,得到初步处理后的脱硫废水;将所述初步处理后的脱硫废水依次进行超滤处理、保安过滤和纳滤处理,得到回收废水。

2.如权利要求1所述的处理方法,其特征在于,所述聚丙烯酰胺相对于所述脱硫废水的添加量为3~5ppm。

3.如权利要求1所述的处理方法,其特征在于,所述聚合氯化铝相对于所述脱硫废水的添加量为15~20ppm。

4.如权利要求1所述的处理方法,其特征在于,所述沉淀为斜管沉淀;所述斜管沉淀的表面负荷为2~2.5m3/m2•h,停留时间为2~2.5h。

5.如权利要求1所述的处理方法,其特征在于,所述多介质过滤采用的滤料包括粒径为0.65~2mm的石英砂和粒径为1~2mm的无烟煤。

6.如权利要求1所述的处理方法,其特征在于,所述超滤处理采用的超滤膜的截留分子量为10000~15000;所述超滤处理的运行压力为0.25~0.3MPa。

7.如权利要求1所述的处理方法,其特征在于,所述保安过滤采用的保安过滤器滤芯的精度为5μm。

8.如权利要求1所述的处理方法,其特征在于,进行所述纳滤处理前,还包括将所述保安过滤得到的滤液、还原剂和阻垢剂进行混合;相对于所述滤液,所述还原剂和阻垢剂的总添加量为3ppm;所述还原剂和阻垢剂的质量比为(0.5~2):1。

9.如权利要求1或8所述的处理方法,其特征在于,所述纳滤处理包括依次进行的第一段纳滤处理、第二段纳滤处理和第三段纳滤处理。

10.如权利要求9所述的处理方法,其特征在于,所述第一段纳滤处理的运行压力为3~3.5MPa,所述第二段纳滤处理的运行压力为4.5~5.5MPa,所述第三段纳滤处理的运行压力为6~7MPa。

发明内容

本发明的目的在于提供了一种脱硫废水的处理方法,所述处理方法能源消耗较低,运行成本低。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种脱硫废水的处理方法,包括以下步骤:

将脱硫废水、聚丙烯酰胺和聚合氯化铝混合进行矾花沉降后,依次进行沉淀和多介质过滤,得到初步处理后的脱硫废水;

将所述初步处理后的脱硫废水依次进行超滤处理、保安过滤和纳滤处理,得到回收废水。

优选的,所述聚丙烯酰胺相对于所述脱硫废水的添加量为3~5ppm。

优选的,所述聚合氯化铝相对于所述脱硫废水的添加量为15~20ppm。

优选的,所述沉淀为斜管沉淀;

所述斜管沉淀的表面负荷为2~2.5m3/m2•h,停留时间为2~2.5h。

优选的,所述多介质过滤采用的滤料包括粒径为0.65~2mm的石英砂和粒径为1~2mm的无烟煤。

优选的,所述超滤处理采用的超滤膜的截留分子量为10000~15000;

所述超滤处理的运行压力为0.25~0.3MPa。

优选的,所述保安过滤采用的保安过滤器滤芯的精度为5μm。

优选的,进行所述纳滤处理前,还包括将所述保安过滤得到的滤液、还原剂和阻垢剂进行混合;

相对于所述滤液,所述还原剂和阻垢剂的总添加量为3ppm;

所述还原剂和阻垢剂的质量比为(0.5~2):1。

优选的,所述纳滤处理包括依次进行的第一段纳滤处理、第二段纳滤处理和第三段纳滤处理。

优选的,所述第一段纳滤处理的运行压力为3~3.5MPa,所述第二段纳滤处理的运行压力为4.5~5.5MPa,所述第三段纳滤处理的运行压力为6~7MPa。

本发明提供了一种脱硫废水的处理方法,包括以下步骤:将脱硫废水、聚丙烯酰胺和聚合氯化铝混合进行矾花沉降后,依次进行沉淀和多介质过滤,得到初步处理后的脱硫废水;将所述初步处理后的脱硫废水依次进行超滤处理、保安过滤和纳滤处理,得到回收废水。本发明依次通过多介质过滤、超滤处理、保安过滤和纳滤处理实现了对所述脱硫废水中的杂质按照分子量由大到小的顺序依次进行去除的目的;并最终实现对所述脱硫废水中的颗粒物质与硫酸根离子的去除;同时所述方法操作简单、运行稳定性好,可以实现连续不间断的运行;由于在整个处理过程中,避免了蒸发工艺造成的运行负荷,在很大程度上节约了能源,提高了经济效益。

(发明人:苏战华)