申请日2021.09.16

公开日期2021.12.17

IPC分类C02F3/30;C02F101/16

摘要

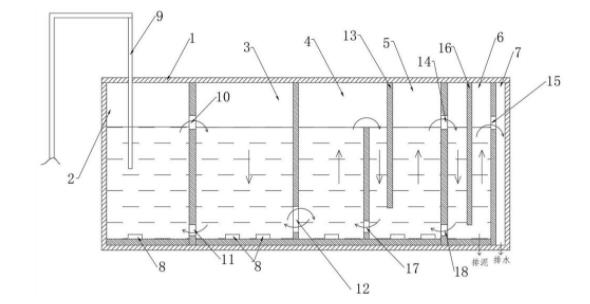

本发明涉及一种能够同步硝化反硝化高效脱氮除磷的生化反应器,包括本发明提供的一种能够同步硝化反硝化高效脱氮除磷的生化反应器,其包括池体,通过隔墙依次分隔的前置缺氧区、前置好氧区、缺氧区、好氧区、泥水分离区以及排水区,曝气软管以及污水进水管道;本发明通过对现有的生化反应器的结构进行改进,污水在经过缺氧、好氧、缺氧、好氧四个反应步骤后,其中氨氮以及总氮得到了有效的去除;同时本发明的硝化和反硝化反应在同一池体内进行,有效的节约了占地面积,方便管理;此外,本发明中消化液的回流采液推动回流,不需要单独设置回流组件,能源消耗低。

权利要求

1.一种能够同步硝化反硝化高效脱氮除磷的生化反应器,其特征在于:包括:

池体;

通过隔墙依次分隔的前置缺氧区、前置好氧区、缺氧区、好氧区、泥水分离区以及排水区;

所述前置缺氧区与所述前置好氧区之间的隔墙的上端和下端分别开设有第一溢流口和第一回流口;

所述前置好氧区与所述缺氧区之间的隔墙的下端开设有第二回流口;

所述缺氧区与所述好氧区之间通过溢流通道相连通;

所述好氧区与所述泥水分离区之间的隔墙上端开设有第二溢流口;

所述泥水分离区与所述排水区之间的隔墙的上端开设有第三溢流口,且所述泥水分离区之间设置有挡流板,以便泥水分离;

所述前置缺氧区、前置好氧区、缺氧区、好氧区的底部均布设有曝气软管;

所述前置缺氧区内部连接有污水进水管道。

2.根据权利要求1所述的一种能够同步硝化反硝化高效脱氮除磷的生化反应器,其特征在于:所述溢流通道由所述缺氧区以及好氧区之间的隔墙、以及固设于所述好氧区内的挡板组成,该隔墙与所述挡板交错布置。

3.根据权利要求2所述的一种能够同步硝化反硝化高效脱氮除磷的生化反应器,其特征在于:所述缺氧区以及好氧区之间的隔墙,该隔墙的底部与所述池体的底部固定连接,顶端与所述池体顶壁之间的距离为800-1000mm。

4.根据权利要求3所述的一种能够同步硝化反硝化高效脱氮除磷的生化反应器,其特征在于:所述挡板的顶端与所述池体的顶壁固定连接,其底部与所述池体底部之间的距离为800-1000mm。

5.根据权利要求1或4所述的一种能够同步硝化反硝化高效脱氮除磷的生化反应器,其特征在于:所述挡流板的顶端与所述池体的顶壁固定连接,底面与所述池体底面之间的距离为800-1000mm。

6.根据权利要求5所述的一种能够同步硝化反硝化高效脱氮除磷的生化反应器,其特征在于:所述缺氧区与所述好氧区之间的隔墙下端开设有第三回流口;所述好氧区与所述泥水分离区之间的隔墙下端开设有第四回流口。

7.根据权利要求6所述的一种能够同步硝化反硝化高效脱氮除磷的生化反应器,其特征在于:所述第二回流口的流通量为第一回流口的流通量的2倍。

说明书

一种能够同步硝化反硝化高效脱氮除磷的生化反应器

技术领域

本发明涉及污水处理技术领域,尤其是涉及一种能够同步硝化反硝化高效脱氮除磷的生化反应器。

背景技术

AAO工艺是一种常用的二级污水处理工艺,具有同步脱氮除磷的作用;可用于二级污水处理或三级污水处理;后续增加深度处理后,可作为中水回用,具有良好的脱氮除磷效果。

但是现有的AAO工艺中硝化和反硝化分别由硝化菌和反硝化菌在两个不同的反应器中进行,占地面积大、管理不便,且反硝化阶段所需的回流液需要动力组件驱动回流,能耗大。

因此,有必要提供一种新的技术方案以克服上述缺陷。

发明内容

本发明的目的在于提供一种可有效解决上述技术问题的能够同步硝化反硝化高效脱氮除磷的生化反应器。

为达到本发明之目的,采用如下技术方案:

一种能够同步硝化反硝化高效脱氮除磷的生化反应器,包括:

池体;

通过隔墙依次分隔的前置缺氧区、前置好氧区、缺氧区、好氧区、泥水分离区以及排水区;

所述前置缺氧区与所述前置好氧区之间的隔墙的上端和下端分别开设有第一溢流口和第一回流口;

所述前置好氧区与所述缺氧区之间的隔墙的下端开设有第二回流口;

所述缺氧区与所述好氧区之间通过溢流通道相连通;

所述好氧区与所述泥水分离区之间的隔墙上端开设有第二溢流口;

所述泥水分离区与所述排水区之间的隔墙的上端开设有第三溢流口,且所述泥水分离区之间设置有挡流板,以便泥水分离;

所述前置缺氧区、前置好氧区、缺氧区、好氧区的底部均布设有曝气软管;

所述前置缺氧区内部连接有污水进水管道。

优选的,所述溢流通道由所述缺氧区以及好氧区之间的隔墙、以及固设于所述好氧区内的挡板组成,该隔墙与所述挡板交错布置。

优选的,所述缺氧区以及好氧区之间的隔墙,该隔墙的底部与所述池体的底部固定连接,顶端与所述池体顶壁之间的距离为800-1000mm。

优选的,所述挡板的顶端与所述池体的顶壁固定连接,其底部与所述池体底部之间的距离为800-1000mm。

优选的,所述挡流板的顶端与所述池体的顶壁固定连接,底面与所述池体底面之间的距离为800-1000mm。

优选的,所述缺氧区与所述好氧区之间的隔墙下端开设有第三回流口;所述好氧区与所述泥水分离区之间的隔墙下端开设有第四回流口。

优选的,所述第二回流口的流通量为第一回流口的流通量的2倍。

与现有技术相比,本发明具有如下有益效果:

使用时,在前置缺氧区、前置好氧区、缺氧区以及好氧区内引入活性污泥以及生物膜填料;而后通过污水进行管道将污水引入所述前置缺氧区内进行缺氧反应,前置缺氧区上层的混合液通过第一溢流口进入所述好氧区内进行好氧反应,同时前置好氧区底层的消化液在水流的推动作用下分别通过第一回流口和第二回流口进入前置缺氧区和缺氧区内进行反硝化反应;而后缺氧区内的上层混合液通过溢流通道进入好氧区内进行好氧反应后通过第二溢流口进入所述泥水分离区内进行泥水分离,上清液通过第三溢流口排入排水区后被排出,污泥被截留在泥水分离区,一部分排出池体,另一部分通过第四回流口、第三回流口、第二回流口以及第一回流口被回流再利用。

本发明通过对现有的生化反应器的结构进行改进,污水在经过缺氧、好氧、缺氧、好氧四个反应步骤后,其中氨氮以及总氮、总磷得到了有效的去除;同时本发明的硝化和反硝化反应在同一池体内进行,有效的节约了占地面积,方便管理;此外,本发明中消化液的回流采用推动回流,不需要单独设置回流组件,能源消耗低。

(发明人:征晓勇; 钟原; 白轩晔)