申请日2021.04.29

公开日期2021.12.07

IPC分类C02F3/02

摘要

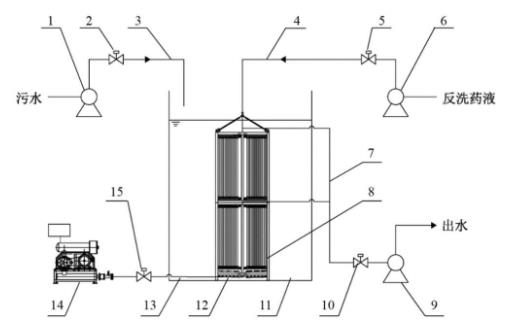

本实用新型实施例提供了一种高效节能式MBR装置,包括:进水系统、膜组器系统、出水系统、曝气系统、反洗系统和膜池;进水系统使待处理污水进入膜池;膜组器系统置于膜池内,对进入膜池的待处理污水进行净化;出水系统与膜组器系统连接,用于将净化后的产水排出膜池;曝气系统与膜组器系统连接,为膜组器系统提供曝气所需的空气;反洗系统与膜组器系统连接,对膜组器系统进行在线化学反洗,以恢复其运行状态。本实用新型实施例提供了一种高效节能式MBR装置,提高污水处理效率,降低污水处理成本,同时提高气体对膜组件表面的擦洗强度,有效减缓膜污染速率,节省设备投资和运行维护成本。

权利要求

1.一种高效节能式MBR装置,其特征在于,包括:进水系统、膜组器系统、出水系统、曝气系统、反洗系统和膜池(11);

所述进水系统使待处理污水进入膜池(11);

所述膜组器系统置于膜池(11)内,对进入膜池(11)的待处理污水进行净化;

所述出水系统与膜组器系统连接,用于将净化后的产水排出膜池(11);

所述曝气系统与膜组器系统连接,为膜组器系统提供曝气所需的空气;

所述反洗系统与膜组器系统连接,对膜组器系统进行在线化学反洗,以恢复其运行状态;

其中,所述膜组器系统包括:双层帘式膜组器(8)和曝气件(12),待处理污水进入膜池(11)后,通过双层帘式膜组器(8)的膜组件固液分离作用实现污水的净化,产水通过出水系统汇集并排出膜池(11),污泥被截留在膜池(11)内,曝气件(12)位于双层帘式膜组器(8)的框架底部,通过曝气件的脉冲大气泡气体输出,以减缓双层帘式膜组器(8)的膜组件污染速率。

2.根据权利要求1所述的装置,其特征在于,所述进水系统包括:进水泵(1)、阀门i(2)和进水管(3),所述进水管(3)一端与进水泵(1)连接,另一端与膜池(11)连接,所述阀门i(2)安装于所述进水管(3),待处理污水依次经过进水泵(1)、阀门i(2)和进水管(3)进入膜池(11);

所述出水系统包括:产水管(7)、阀门iii(10)和产水泵(9),所述产水管(7)一端与产水泵(9)连接,另一端与膜组器系统连接,所述阀门iii(10)安装于产水管(7),经过膜组器系统处理后的产水依次经过产水管(7)、阀门iii(10)和产水泵(9)排出膜池(11),根据水质要求进行排放或进入下一级水处理系统;

所述曝气系统包括:风机(14)、阀门iv(15)和曝气管(13),所述曝气管(13)的一端与风机(14)连接,另一端与膜组器系统连接,所述阀门iv(15)安装于曝气管(13),空气依次通过风机(14)、阀门iv(15)和曝气管(13)进入曝气件(12),为膜组器系统提供曝气所需的空气;

所述反洗系统包括:反洗泵(6)、阀门ii(5)和反洗管(4),所述反洗管(4)的一端与膜组器系统连接,另一端与所述反洗泵(6)连接,所述阀门ii(5)安装于反洗管(4),反洗药液依次经过反洗泵(6)、阀门ii(5)和反洗管(4)进入双层帘式膜组器(8),对双层帘式膜组器(8)进行在线化学反洗,以恢复其运行状态。

3.根据权利要求1所述的装置,其特征在于,所述双层帘式膜组器(8)包括:组器框架、集水装置、膜组件和曝气装置;

其中,所述组器框架是双层帘式膜组器(8)的主体支撑结构,分为上层组器框架和下层组器框架;由不锈钢材质框架搭建的双层组器结构,包括吊架(16)、多根立柱(18)和多根横梁(20);所述吊架(16)置于组器框架顶部,用于进行双层帘式膜组器(8)的吊装;所述立柱(18)和横梁(20)相互垂直,均为不锈钢方管制成,每层间通过焊接连接并形成放置膜组件的空间,上、下层间通过螺栓连接固定;所述组器框架底部设置有地脚固定螺栓,避免双层帘式膜组器(8)在膜池中运行时出现移位和振动;

集水装置包括:集水接口i(24)、4根集水立柱(25)、集水接口ii(26)、产水法兰i(17)和产水法兰ii(21),其中,上层组器框架和下层组器框架分别具有2根集水立柱(25),集水接口i(24)和集水接口ii(26)通过焊接方式固定于上、下层组器框架的顶部中间及底部中间的横梁(20)上,焊接有集水接口i(24)和集水接口ii(26)的横梁(20)为集水横梁;在上层组器框架中,集水立柱(25)的一端连接上层组器框架底部集水横梁,另一端连接上层组器框架顶部集水横梁,在抽吸力的作用下,将底部集水横梁内的产水导入顶部集水的横梁内,产水法兰i(17)焊接在上层组器框架的顶部的集水横梁上;在下层组器框架中,集水立柱(25)的一端连接下层组器框架底部集水横梁,另一端连接下层组器框架顶部集水横梁,用于将底部集水横梁内的产水导入顶部集水的横梁内,产水法兰ii(21)焊接在下层组器框架的顶部集水横梁;产水法兰i(17)和产水法兰ii(21)分别用于将上、下层汇集后的产水输出双层帘式膜组器(8);

所述膜组件采用多个中空纤维帘式的无杆化膜组件(19),其平行排列置于双层组器框架内,并垂直于水平面;上、下层组器中,无杆化膜组件(19)采用膜盒上、下同侧同时集水方式,其中,无杆化膜组件(19)上、下两端产水侧分别固定连接于集水接口i(24)和集水接口ii(26),不产水侧分别通过管夹(23)以螺栓连接的方式固定于对应横梁(20)上;

所述曝气装置设置于组器框架底部,包括:曝气件(12)和曝气法兰(22);其中,曝气法兰(22)一端连接曝气件(12),另一端连接曝气系统的曝气管(13),用于将风机提供的气体输送至曝气件(12)。

说明书

一种高效节能式MBR装置

技术领域

本实用新型涉及污水处理技术领域,尤其涉及一种高效节能式MBR装置。

背景技术

随着我国经济的迅速发展,水资源的消耗成倍增加,不仅造成水资源的短缺,而且增加了污水的产生,加重社会和环境的负担。据统计,在我国600多个城市中,有300余座城市缺水,其中严重缺水城市有100余个,年缺水量近60亿m3,每年因缺水造成经济损失约2000亿元人民币。因此,急需对污水处理技术进行有效的产品开发,提高水资源再利用程度。

膜生物反应器(Membrane Bioreactor,MBR)是高效膜分离技术与生物技术相结合的新型污水处理技术,利用膜分离组件的高效截留性能进行快速固液分离,具有出水水质好且稳定、处理负荷高、剩余污泥产量少、占地面积小、操作管理简单等特点,是目前二级处理阶段最为先进的技术,在城市污水处理、提标改造、再生水回用等市场具有广阔的发展前景。

MBR污水处理技术的核心设备是膜组器,主要有膜组件、组器框架、集水系统和曝气系统四部分组成。其中,中空纤维帘式膜是常用的膜组件形式,它由千百根中空纤维膜丝和膜丝两端的膜盒构成,过滤时,清水从膜丝的外部通过膜丝表面微孔渗透到膜丝内部的中空管道向两端的膜盒流动,污泥被阻挡在膜丝外部;膜盒是清水收集装置,一般为ABS材质的塑料壳体,将膜丝两端采用环氧树脂胶浇筑在膜盒中,起到隔离清水和污水的作用。在当前的膜组器设计上,只能通过增加膜丝长度和填充率、提高运行通量、增加膜组件/组器数量等方式实现更高的产水量;但过长的膜丝会出现膜丝摆幅过大、阻塞曝气通道等问题,较高的膜丝填充率会降低膜组件的封胶强度,且膜丝束的内部受气体冲刷作用较小,两种方式均可能导致膜组件发生严重积泥,甚至出现膜组件损坏的现象;增加膜组件/组器数量可以在保证MBR稳定运行的情况下完成产水量的提升,但这种方式既增加了投资和维护费用,又需要更大的占地面积,对于废水处理池占地不足,尤其是土建已完成的限定膜池构筑环境是很不适用的。

组器框架一般由不锈钢型材制造,主要由多根横梁和立柱等组成,若干膜组件平行排列安装固定在支撑框架上,通过集水支管、集水总管等构成的集水系统完成产品水的输出。当前MBR水处理市场上,常用的中空纤维帘式膜组件是两侧带有支撑杆和集水配件的,其中,支撑杆的材质多为不锈钢,用以支撑和固定膜组件,集水配件的材质多为ABS,用以导出经膜过滤的产品水至集水装置;因此,组器框架也需要对应设计支撑杆、集水配件等的固定件,以保证产品水的质量,这无疑增加了组器框架的制作成本;同时,组器框架结构的复杂也为膜组件的拆卸和安装增加了难度。另外,支撑杆的存在,一方面导致MBR膜组件因间距较小而难以实现原位水冲洗,另一方面,在MBR的长期运行过程中,膜组件化学清洗使用的药液对支撑杆的腐蚀作用,也容易导致产品水质量的不达标,从而增加膜组件的替换和维护成本。

曝气系统一般由进气管、配气管和曝气支管构成,其主要用于缓解因污水中的微粒、胶体粒子或溶质大分子等悬浮污染物存在而引起的膜污染现象,通过在膜丝表面形成强烈的气液两相流,去除吸附在膜丝表面的污染物,避免膜组件通量降低、出水水质下降等情况的发生,保证MBR的稳定运行。现阶段较为成熟的曝气形式主要有两种,一是采用连续式的气体曝气对膜丝表面进行错流冲刷,但该方式既增大了运行能耗,造成能源浪费,又易产生膜丝根部毛发缠绕问题,缩短膜使用寿命;另外,较大的曝气还使得混合液内溶有过高的溶解氧,导致系统总氮的去除效果较差,影响MBR产水水质。二是穿孔管脉冲曝气,通过管路或阀门的切换实现,其气流呈气泡状上升,带动水流向上流动,对膜丝表面进行冲洗,是一种节约能耗和缓解膜污染的曝气形式;但这种方式增加了管路设计的复杂程度和设备投资费用,且阀门的频繁开关导致其磨损和故障较多,维修量大,一旦阀门损坏,脉冲曝气不能正常进行,容易造成膜丝表面积泥,影响MBR正常运行。另外,穿孔管的管内和孔眼处容易附着生物膜,尤其在停止曝气时,底泥容易在水力静压的作用下通过孔眼进入曝气管,造成孔眼和管道的堵塞现象,影响曝气效果。

实用新型内容

本实用新型的实施例提供了一种高效节能式MBR装置,以克服现有技术的缺陷。

为了实现上述目的,本实用新型采取了如下技术方案。

本实用新型提供了如下方案:

一种高效节能式MBR装置,包括:进水系统、膜组器系统、出水系统、曝气系统、反洗系统和膜池;

所述进水系统使待处理污水进入膜池;

所述膜组器系统置于膜池内,对进入膜池的待处理污水进行净化;

所述出水系统与膜组器系统连接,用于将净化后的产水排出膜池;

所述曝气系统与膜组器系统连接,为膜组器系统提供曝气所需的空气;

所述反洗系统与膜组器系统连接,对膜组器系统进行在线化学反洗,以恢复其运行状态;

其中,所述膜组器系统包括:双层帘式膜组器和曝气件,待处理污水进入膜池后,通过双层帘式膜组器的膜组件固液分离作用实现污水的净化,产水通过出水系统汇集并排出膜池,污泥被截留在膜池内,曝气件位于双层帘式膜组器的框架底部,通过曝气件的脉冲大气泡气体输出,以减缓双层帘式膜组器的膜组件污染速率。

优选地,所述进水系统包括:进水泵、阀门i和进水管,所述进水管一端与进水泵连接,另一端与膜池连接,所述阀门i安装于所述进水管,待处理污水依次经过进水泵、阀门i和进水管进入膜池;

所述出水系统包括:产水管、阀门iii和产水泵,所述产水管一端与产水泵连接,另一端与膜组器系统连接,所述阀门iii安装于产水管,经过膜组器系统处理后的产水依次经过产水管、阀门iii和产水泵排出膜池,根据水质要求进行排放或进入下一级水处理系统;

所述曝气系统包括:风机、阀门iv和曝气管,所述曝气管的一端与风机连接,另一端与膜组器系统连接,所述阀门iv安装于曝气管,空气依次通过风机、阀门iv和曝气管进入曝气件,为膜组器系统提供曝气所需的空气;

所述反洗系统包括:反洗泵、阀门ii和反洗管,所述反洗管的一端与膜组器系统连接,另一端与所述反洗泵连接,所述阀门ii安装于反洗管,反洗药液依次经过反洗泵、阀门ii和反洗管进入双层帘式膜组器,对双层帘式膜组器进行在线化学反洗,以恢复其运行状态。

优选地,所述双层帘式膜组器包括:组器框架、集水装置、膜组件和曝气装置;

其中,所述组器框架是双层帘式膜组器的主体支撑结构,分为上层组器框架和下层组器框架;由不锈钢材质框架搭建的双层组器结构,包括吊架、多根立柱和多根横梁;所述吊架置于组器框架顶部,用于进行双层帘式膜组器的吊装;所述立柱和横梁相互垂直,均为不锈钢方管制成,每层间通过焊接连接并形成放置膜组件的空间,上、下层间通过螺栓连接固定;所述组器框架底部设置有地脚固定螺栓,避免双层帘式膜组器在膜池中运行时出现移位和振动;

集水装置包括:集水接口i、4根集水立柱、集水接口ii、产水法兰i和产水法兰ii,其中,上层组器框架和下层组器框架分别具有2根集水立柱,集水接口i和集水接口ii通过焊接方式固定于上、下层组器框架的顶部中间及底部中间的横梁上,焊接有集水接口i和集水接口ii的横梁为集水横梁;在上层组器框架中,集水立柱的一端连接上层组器框架底部集水横梁,另一端连接上层组器框架顶部集水横梁,在抽吸力的作用下,将底部集水横梁内的产水导入顶部集水的横梁内,产水法兰i焊接在上层组器框架顶部的集水横梁上;在下层组器框架中,集水立柱的一端连接下层组器框架底部集水横梁,另一端连接下层组器框架顶部集水横梁,用于将底部集水横梁内的产水导入顶部的集水横梁内,产水法兰ii焊接在下层组器框架顶部的集水横梁;产水法兰i和产水法兰ii分别用于将上、下层汇集后的产水输出双层帘式膜组器;

所述膜组件采用多个中空纤维帘式的无杆化膜组件,其平行排列置于双层组器框架内,并垂直于水平面;上、下层组器中,无杆化膜组件采用膜盒上、下同侧同时集水方式,其中,无杆化膜组件上、下两端产水侧分别固定连接于集水接口i和集水接口ii,不产水侧分别通过管夹以螺栓连接的方式固定于对应横梁上;

所述曝气装置设置于组器框架底部,包括:曝气件和曝气法兰;其中,曝气法兰一端连接曝气件,另一端连接曝气系统的曝气管,用于将风机提供的气体输送至曝气件。

由上述本实用新型的实施例提供的技术方案可以看出,本实用新型实施例提供了一种高效节能式MBR装置,采用新型双层帘式膜组器和无杆化膜组件,实现该装置的高效、低耗、抗污、稳定运行。具有以下有益效果:

(1)采用一种新型双层帘式膜组器,即以高强度的不锈钢材质框架构建双层组器结构,一方面通过焊接、加固等方式消除安全隐患,一方面避免因长期浸没在污水中而出现的腐蚀情况,使用寿命长;多个膜组件平行排列置于双层组器框架内,增加了膜组器的装填密度,节省废水处理池50%以上的膜组器占地面积,提高污水处理效率,降低污水处理成本,特别适用于大型市政污水处理厂的新建、提标改造等高处理水量的场合;曝气装置置于双层组器框架底部,节省空气用量30%以上,曝气得到充分利用,节能降耗。

(2)采用无杆化膜组件,产水管路走膜组器框架结构,即每个膜片的产水口通过特定集水接口直接连接至框架横梁,产水法兰设置在框架横梁上端,形成的短流程集水方式一方面可降低过滤水的抽吸能耗,产水结构优化,布水均匀性提高,实现膜组件的高通量运行,一方面有利于在线膜清洗,提高清洗药液的注入压力耐受能力,提高膜组件在线清洗效率;产水管路无需单独设置,简化膜架设计结构,减少不锈钢膜架焊接量,提高产品的装配精度,降低膜组器制造成本,方便现场安装和运行维护,具有良好的经济效益。

(发明人:李晓宇; 李佳仁)