申请日2021.03.25

公开(公告)日2021.06.18

IPC分类号C02F9/14; C02F1/44; C02F3/12; C02F3/28; C02F3/30

摘要

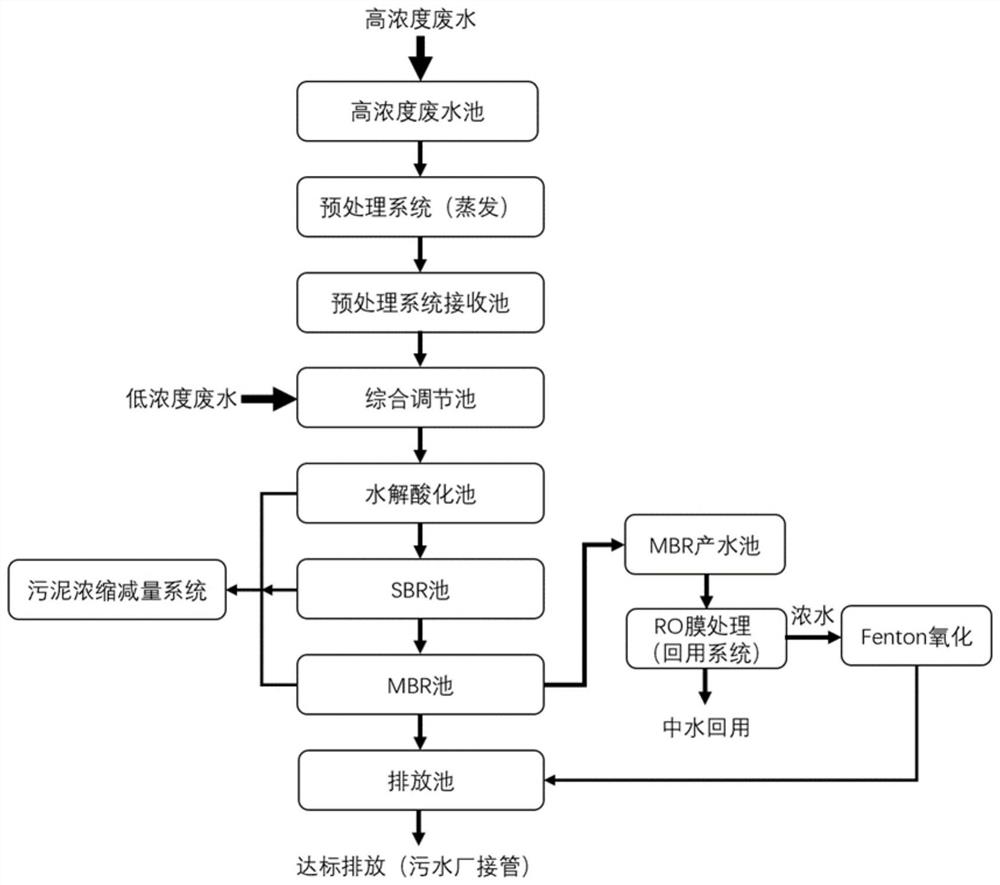

本发明提供一种药用辅料生产废水处理工艺方法,包括:通过高浓度废水池对排入的废水进行预处理后,排至综合调节池进行均质均量处理,再依次通过水解酸化池对废水中的包括长链、苯环和杂环在内的难降解有机物转化为易降解有机物,通过SBR生化池去除废水绝大部分COD,最后通过MBR池利用好氧菌进一步降解进入废水中的COD,通过MBR膜与RO反渗透膜的配合实现对应溶液的回收与排放,泥水分离效果好,性价比高。

权利要求书

1.一种药用辅料生产废水处理工艺方法,其特征在于,包括如下步骤:

S1、将从各生产单元来的高浓度废水汇入至高浓度废水池中,并通过预处理系统对其进行蒸发处理后,与其他低浓度废水一并汇入至生化综合调节池;

S2、生化综合调节池对汇入的废水进行均质均量处理后,经过提成泵进入水解酸化池;

S3、水解酸化池对废水中的包括长链、苯环和杂环在内的难降解有机物转化为易降解有机物,将大分子有机物转化成小分子有机物,经水解酸化池处理后的废水出水进入SBR生化池中,剩余污泥排入污泥浓缩减量系统内;

S4、所述SBR生化池通过采用时间分割与静置沉淀的方式,并通过厌氧、缺氧、好氧和兼氧的过程,使不同种类微生物充分降解废水中的有机物,并通过静置实现水泥分离,再通过SBR滗水器出水使得废水进入至MBR池,剩余污泥排入所述污泥浓缩减量系统内;

S5、所述MBR池利用好氧菌进一步降解进入废水中的COD,通过MBR膜将水和活性污泥进行固液分离,分离出的剩余污泥排入所述污泥浓缩减量系统内;

S6、对所述MBR膜分离出来的清水经过排放水池检测,将检测达标后的清水排放至污水厂;对检测不达标的溶液通过RO反渗透膜分离其溶质与溶剂,去除溶液中包括溶解盐、胶体、有机物、细菌与微生物在内的杂质,将反渗透产生出的净水用于补充生产循环消耗水,浓水再经过芬顿处理后排入污水厂。

2.根据权利要求1所述的一种药用辅料生产废水处理工艺方法,其特征在于,步骤S2的均质均量处理包括完成废水的均质、加温、盐度监测、特征污染物监测取样,同时兼具缓冲作用。

3.根据权利要求1所述的一种药用辅料生产废水处理工艺方法,其特征在于,步骤S3中的所述水解酸化池的降解方法包括:根据产甲烷菌与水解产酸菌生长速度不同,将厌氧处理控制在反应时间较短的厌氧处理第一和第二阶段,即在大量水解细菌、酸化菌作用下将原有废水中的非溶解性有机物转变为溶解性有机物。

4.根据权利要求1所述的一种药用辅料生产废水处理工艺方法,其特征在于,步骤S4的所述SBR生化池还采用间歇运行方式,废水间歇进入处理系统,间歇排出,其运行周期包括:

(1)进水期:废水在该时段内连续进入处理池,直到达到最高运行液位,并且通过池底泵的搅动,使废水和池中活性污泥充分混合,此时活性污泥中菌胶团将对废水中的有机物产生吸附作用,COD和BOD为最大值;

(2)反应期:当废水到达设定的液位后,采用推流曝气或完全混合曝气的方式,使废水中的有机物与池中的微生物充分吸收氧气,此时,水中的溶解氧达到最大值,COD不断降低;

(3)静置期:经过设定时间的曝气之后,停止曝气与搅拌,使得反应池处于静沉状态,实现泥水分离,此时,COD降为最小值,随着水中的溶解氧不断降低,厌氧反应也在进行;

(4)排水期:待静置设定时间后,通过滗水器排出上清液至所述MBR池;

(5)闲置期:排出上清液后,闲置底部污泥,恢复其活性,并定期排出剩余污泥,为新鲜污泥提供足够的空间生长繁殖。

5.根据权利要求1所述的一种药用辅料生产废水处理工艺方法,其特征在于,所述污泥浓缩减量系统包括污泥浓缩池、脱水设备与低温干化设备,所述水解酸化池、所述SBR生化池与所述MBR池产生的污泥通过污泥泵排放至所述污泥浓缩池,污泥在所述污泥浓缩池中沉降后,上层清液输送回所述综合调节池,下层污泥通过泵打入所述污泥脱水设备进行脱水,脱水后泥饼经过所述低温干化设备进一步脱水,干化后的污泥外运处理。

6.根据权利要求1所述的一种药用辅料生产废水处理工艺方法,其特征在于,所述芬顿通过过氧化氢与二价铁离子的混合溶液,将包括羧酸、醇、酯类的有机化合物氧化为无机态。

7.根据权利要求5所述的一种药用辅料生产废水处理工艺方法,其特征在于,所述脱水设备为叠螺机。

8.根据权利要求1所述的一种药用辅料生产废水处理工艺方法,其特征在于,步骤S6的达标标准为所述清水的COD低于500mg/L。

说明书

一种药用辅料生产废水处理工艺方法

技术领域

本发明涉及废水处理技术领域,具体涉及一种药用辅料生产废水处理工艺方法。

背景技术

药用辅料是为解决药用制剂的成型性、有效性、稳定性、安全性而加入处方中除主药以外的一切药用物料的统称。本专利特指的药用辅料主要用于注射用和非注射用。主要产品为聚乙二醇高分子系列、丙二醇、高纯油酸、聚山梨酯等。生产废水主要包括工艺废水、酸洗废水、碱洗废水、水洗柜废水、设备清洗水、地面冲洗水、质检室废水、活性炭再生废水、初期雨水、循环水池排水、生活污水等。

因此,现有的药用辅料生产废水含有众多化学物质,直接排放会污染水质,因此需要经过处理后才可排放。

业界常规的废水工艺流程采用“厌氧→好氧→沉淀”的工艺,这条工艺路线厌氧运营需要合适中温、菌种合适、同时好氧成本较高,总体性价比不高。

发明内容

本发明的目的是提供一种药用辅料生产废水处理工艺方法,各环节之间衔接科学,工艺灵活可调,设备经凑,占地小,运行管理简单。

本发明提供了如下的技术方案:

一种药用辅料生产废水处理工艺方法,包括如下步骤:

S1、将从各生产单元来的高浓度废水汇入至高浓度废水池中,并通过预处理系统对其进行蒸发处理后,与其他低浓度废水一并汇入至生化综合调节池;

S2、生化综合调节池对汇入的废水进行均质均量处理后,经过提成泵进入水解酸化池;

S3、水解酸化池对废水中的包括长链、苯环和杂环在内的难降解有机物转化为易降解有机物,将大分子有机物转化成小分子有机物,经水解酸化池处理后的废水出水进入SBR生化池中,剩余污泥排入污泥浓缩减量系统内;

S4、所述SBR生化池通过采用时间分割与静置沉淀的方式,并通过厌氧、缺氧、好氧和兼氧的过程,使不同种类微生物充分降解废水中的有机物,并通过静置实现水泥分离,再通过SBR滗水器出水使得废水进入至MBR池,剩余污泥排入所述污泥浓缩减量系统内;

S5、所述MBR池利用好氧菌进一步降解进入废水中的COD,通过MBR膜将水和活性污泥进行固液分离,分离出的剩余污泥排入所述污泥浓缩减量系统内;

S6、对所述MBR膜分离出来的清水经过排放水池检测,将检测达标后的清水排放至污水厂;对检测不达标的溶液通过RO反渗透膜分离其溶质与溶剂,去除溶液中包括溶解盐、胶体、有机物、细菌与微生物在内的杂质,将反渗透产生出的净水用于补充生产循环消耗水,浓水再经过芬顿处理后排入污水厂。

优选的,步骤S2的均质均量处理包括完成废水的均质、加温、盐度监测、特征污染物监测取样,同时兼具缓冲作用。

优选的,步骤S3中的所述水解酸化池的降解方法包括:根据产甲烷菌与水解产酸菌生长速度不同,将厌氧处理控制在反应时间较短的厌氧处理第一和第二阶段,即在大量水解细菌、酸化菌作用下将原有废水中的非溶解性有机物转变为溶解性有机物。

优选的,步骤S4的所述SBR生化池还采用间歇运行方式,废水间歇进入处理系统,间歇排出,其运行周期包括:

(1)进水期:废水在该时段内连续进入处理池,直到达到最高运行液位,并且通过池底泵的搅动,使废水和池中活性污泥充分混合,此时活性污泥中菌胶团将对废水中的有机物产生吸附作用,COD和BOD为最大值;

(2)反应期:当废水到达设定的液位后,采用推流曝气或完全混合曝气的方式,使废水中的有机物与池中的微生物充分吸收氧气,此时,水中的溶解氧达到最大值,COD不断降低;

(3)静置期:经过设定时间的曝气之后,停止曝气与搅拌,使得反应池处于静沉状态,实现泥水分离,此时,COD降为最小值,随着水中的溶解氧不断降低,厌氧反应也在进行;

(4)排水期:待静置设定时间后,通过滗水器排出上清液至所述MBR池;

(5)闲置期:排出上清液后,闲置底部污泥,恢复其活性,并定期排出剩余污泥,为新鲜污泥提供足够的空间生长繁殖。

优选的,所述污泥浓缩减量系统包括污泥浓缩池、脱水设备与低温干化设备,所述水解酸化池、所述SBR生化池与所述MBR池产生的污泥通过污泥泵排放至所述污泥浓缩池,污泥在所述污泥浓缩池中沉降后,上层清液输送回所述综合调节池,下层污泥通过泵打入所述污泥脱水设备进行脱水,脱水后泥饼经过所述低温干化设备进一步脱水,干化后的污泥外运处理。

优选的,所述芬顿通过过氧化氢与二价铁离子的混合溶液,将包括羧酸、醇、酯类的有机化合物氧化为无机态。

优选的,所述脱水设备为叠螺机。

优选的,步骤S6的达标标准为所述清水的COD低于500mg/L。

本发明的有益效果是:本发明针对药用辅料生产废水可生化性较好、特征污染物杂多的特性,采用水解酸化池作为预处理,大大降低后续生物处理中废水的生物毒性,在厌氧菌水解酸化作用下将废水中长链、苯环、杂环等难降解污染物进行水解开环断链成易生物降解的小分子污染物,保证后续生化系统稳定性,与SBR工艺衔接科学;SBR工艺为兼氧和好氧序批进行,菌群种类丰富,占地小,流程简单,便于管理,克服污泥膨胀的问题;MBR池以膜组件代替二沉池,全部活性污泥可停留在反应器内,能有效提高污泥浓度,处理效率高、出水水质好,设备紧凑、占地面积小,易实现自动控制、运行管理简单;MBR工艺还衔接有RO反渗透,MBR膜过滤截留的作用与RO反渗透膜衔接科学,回用水工艺科学。

(发明人:汤捷;韦达)