申请日2021.02.04

公开(公告)日2021.06.04

IPC分类号C02F1/78; C02F1/72; C02F1/461

摘要

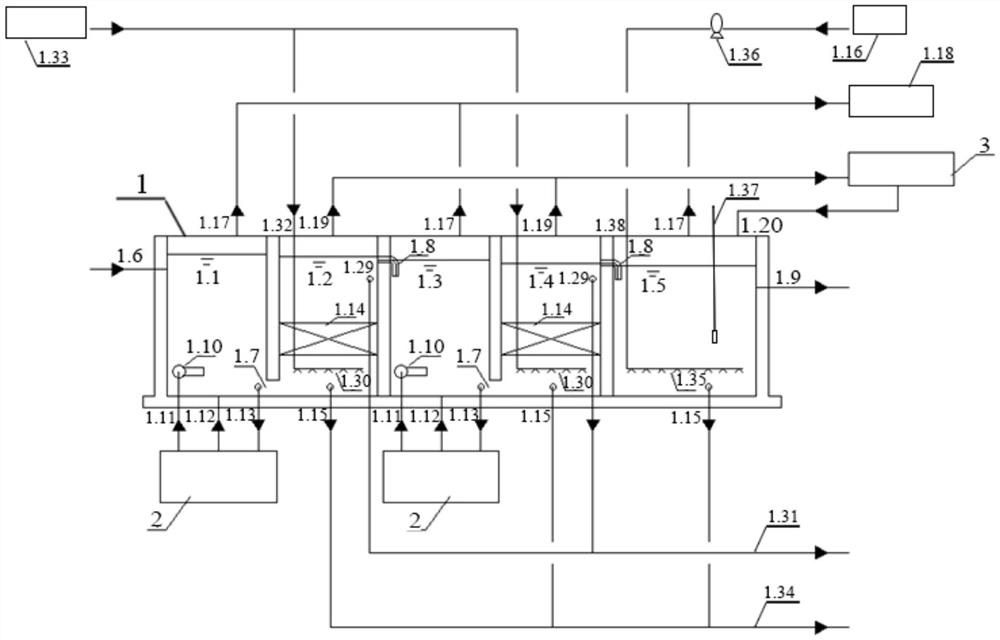

本实用新型属于废水处理领域,公开了一种微纳米臭氧高级氧化污水处理系统。该系统包括氧化反应子系统、臭氧投加子系统和尾气洗涤净化子系统;氧化反应子系统包括多级接触氧化反应器、多级催化氧化反应器和多级除氧反应器;每一级催化氧化反应器的顶部均连接有冲洗排气管,多个冲洗排气管管道汇集并与尾气洗涤净化子系统连接。臭氧投加子系统的一次混合器的输出管线、防倒流罐的排水阀、离心泵分别与氧化反应子系统的接触氧化反应器的臭氧投加管口、排液口和投加引流管口连接。本实用新型的高级氧化污水处理系统的臭氧利用率高、无臭氧尾气二次污染、出水溶解氧含量低,同时节省了氮气用量,所述尾气洗涤净化子系统内的药剂的可充分利用。

权利要求书

1.一种微纳米臭氧高级氧化污水处理系统,其特征在于,该系统包括氧化反应子系统、臭氧投加子系统和尾气洗涤净化子系统;

所述氧化反应子系统包括多级接触氧化反应器、多级催化氧化反应器和多级除氧反应器;第一级接触氧化反应器的进水侧的上部设有污水进入口;每一级接触氧化反应器的出水侧均通过底部设有过流孔的隔板与每一级催化氧化反应器的进水侧连接,前一级催化氧化反应器的出水侧通过上部设有布水管的隔板与后一级接触氧化反应器的进水侧连接,最后一级催化氧化反应器的出水侧通过所述上部设有布水管的隔板与第一级除氧反应器的进水侧连接,其他级除氧反应器依次与所述第一级除氧反应器连接;最后一级除氧反应器的出水侧设有出水口;

所述布水管的一端与所述前一级催化氧化反应器连通,另一端伸入所述后一级接触氧化反应器内的液面以下;

所述每一级接触氧化反应器的底部均设有臭氧二次释放器、臭氧投加管口、排液口和投加引流管口;所述臭氧二次释放器的进料管与所述臭氧投加管口连接;

所述每一级催化氧化反应器内均设有催化剂层和放空口;

每一级除氧反应器均配有氮气吹扫除氧装置,也设置有放空口;

所述每一级接触氧化反应器的顶部和每一级除氧反应器的顶部均连接有尾气排气管,多个尾气排气管管道汇集并与设置于所述氧化反应子系统外部的尾气破坏器连接;所述每一级催化氧化反应器的顶部均连接有冲洗排气管,多个冲洗排气管管道汇集并与所述尾气洗涤净化子系统的洗涤塔的布气及储水区的尾气进气口连接;所述第一级除氧反应器的顶部还连接有排液管,所述排液管与所述尾气洗涤净化子系统的洗涤塔的布气及储水区的排污口连接;

所述臭氧投加子系统的一次混合器的输出管线、防倒流罐的排水阀、离心泵分别与所述氧化反应子系统的所述接触氧化反应器的臭氧投加管口、排液口和投加引流管口连接。

2.根据权利要求1所述的微纳米臭氧高级氧化污水处理系统,其特征在于,所述布水管伸入所述后一级接触氧化反应器内的液面以下1-1.5m。

3.根据权利要求1所述的微纳米臭氧高级氧化污水处理系统,其特征在于,

所述投加引流管口设置于所述每一级接触氧化反应器的出水侧的底部;所述臭氧投加管口设置于所述每一级接触氧化反应器的进水侧的底部;

所述臭氧二次释放器包括水平分配管、多个释放器和所述进料管;所述进料管与所述水平分配管垂直连接;所述多个释放器呈斜向下45°均匀布置于所述水平分配管上;所述多个释放器内均设置有自动调压配气设备,所述自动调压配气设备包括调压簧片和调压膜片,所述调压膜片、调压簧片、每个释放器的出口依次连接;

优选地,所述投加引流管口距离所述每一级接触氧化反应器的出水侧的底部0.5-1.0m;

优选地,所述臭氧投加管口距离所述每一级接触氧化反应器的进水侧的底部0.5-0.7m;

优选地,所述臭氧二次释放器的材质为ABS或316L不锈钢;

优选地,每个释放器之间的间距为500-800mm。

4.根据权利要求1所述的微纳米臭氧高级氧化污水处理系统,其特征在于,

所述催化剂层的上部设有反洗排水口,下部设有冲洗布气器;所述反洗排水口连接有反洗排水管线;所述冲洗布气器通过设置于所述每一级催化氧化反应器顶部的冲洗进气口与设置于所述氧化反应子系统外部的压缩空气供应装置连接;

所述放空口设置于所述冲洗布气器的下部和所述除氧反应器的下部,并连接有放空排水管线;

优选地,所述催化剂层的高度为1-1.5m,所述催化剂层距所述反洗排水口的距离为2-3m;

优选地,所述冲洗布气器为穿孔管布气器。

5.根据权利要求1所述的微纳米臭氧高级氧化污水处理系统,其特征在于,所述氮气吹扫除氧装置包括氮气输送设备、穿孔布气管、氮气调节阀和溶解氧分析仪;所述穿孔布气管设置于所述除氧反应器的底部;所述溶解氧分析仪的探头设置于所述除氧反应器内的溶液的内部;所述氮气输送设备和所述氮气调节阀设置于所述氧化反应子系统外,所述穿孔布气管通过设置于所述除氧反应器顶部的氮气进气口与所述氮气调节阀、氮气输送设备依次连接;

优选地,所述穿孔布气管的材质为ABS或316L不锈钢。

6.根据权利要求1所述的微纳米臭氧高级氧化污水处理系统,其特征在于,

所述臭氧投加子系统包括电催化装置、所述一次混合器、臭氧发生器、所述防倒流罐和所述离心泵;

所述电催化装置内间隔设置有阳极电极板和阴极电极板;

所述一次混合器包括均相室、涡流室和剥离室;所述均相室设有垂直设置的水相入口和气相入口;所述水相入口为渐缩管,所述气相入口为圆管,所述涡流室和剥离室均为渐扩管,所述水相入口尺寸较小的一侧管口与所述涡流室尺寸较小的一侧管口连接,所述涡流室的尺寸较大的一侧管口与所述剥离室的尺寸较小的一侧管口连接;所述涡流室沿所述涡流室的侧壁均匀布置有多组涡流导向片组,所述剥离室沿所述剥离室的侧壁均匀布置有多组流体剥离挡板组,所述剥离室的出口与所述水相入口设置于同一水平线上,所述剥离室的出口与所述一次混合器的输出管线连接;

所述防倒流罐的排水阀设置于所述防倒流罐的底部,所述防倒流罐的上部设有自动控制阀,侧壁设有液位变送器和液位压力表;

所述离心泵、水相压力表、所述电催化装置、所述一次混合器的均相室的水相入口依次连接;所述臭氧发生器、所述防倒流罐、所述自动控制阀、第一流量计、所述一次混合器的均相室的气相入口依次连接;

所述一次混合器的输出管线上依次设有氧化还原电位仪、压力变送器、第二流量计。

7.根据权利要求6所述的微纳米臭氧高级氧化污水处理系统,其特征在于,

所述防倒流罐的容积为1-2min的所述离心泵的进液流量;

所述一次混合器的材质为ABS或316L不锈钢;

所述气相入口的圆管直径为5-10mm;

所述多组涡流导向片组的组数为1-3组;

所述多组流体剥离挡板组的组数为2-3组,每组流体剥离挡板组的挡板数量为4-12只,所述流体剥离挡板为T型挡板。

8.根据权利要求1所述的微纳米臭氧高级氧化污水处理系统,其特征在于,

所述尾气洗涤净化子系统包括洗涤塔、循环泵、引风机和排气筒;所述洗涤塔的顶部出口、引风机、排气筒依次连接;

所述洗涤塔内从上至下依次设有除雾装置、布水装置、填料区和所述布气及储水区;所述填料区设有多层洗涤填料层;所述布气及储水区设有去离子水入口、药剂进口、循环水出口、所述排污口和所述尾气进气口;所述循环水出口、循环泵、循环水入口、布水装置依次连接;所述除雾装置与所述洗涤塔的顶部出口连接。

9.根据权利要求8所述的微纳米臭氧高级氧化污水处理系统,其特征在于,

所述多层洗涤填料层均选用多面空心球和/或鲍尔环;

所述布水装置选用螺旋喷头;

所述除雾装置选用丝网或斜板除雾器。

10.根据权利要求9所述的微纳米臭氧高级氧化污水处理系统,其特征在于,所述多层洗涤填料层的层数为两层,每层洗涤填料层的厚度均为0.5-1.0m,两层洗涤填料层之间的距离为0.3-0.5m。

说明书

一种微纳米臭氧高级氧化污水处理系统

技术领域

本实用新型属于废水处理领域,具体地,涉及一种微纳米臭氧高级氧化污水处理系统。

背景技术

对可生活性差的污水而言,高级氧化工艺是一种常用的处理方法。该工艺常用的氧化剂包含芬顿试剂、过氧化氢、臭氧等,其中,臭氧因制备简单、反应效率高应用最为广泛。

采用臭氧作为氧化剂处理污水时,高级氧化工艺主要运行费用来自臭氧制备过程的电耗。为了降低处理成本,其关键技术核心是尽可能提高臭氧的利用率,提高有机物的氧化反应速率。使用催化剂、提高臭氧溶解度、臭氧尾气再利用等方式,均是为了实现上述目的,具体技术方案如下:

CN201320199546.5采用非均相催化剂提高臭氧利用率,加强有机物氧化效果。该催化氧化反应器为一级反应单池,当臭氧投加量较大时,难以实现臭氧的完全利用,导致尾气臭氧含量高,造成二次污染。

CN201520168587.7将臭氧氧化和气浮工艺结合,利用溶气泵将臭氧溶于水中,经溶气罐协同均相催化剂、超声作用后在释放,提高羟基自由基含量。该工艺使用的溶气罐为压力容器,安全管理较为复杂。且受溶气泵规模限制,在水量大、臭氧投加量大时设备投资高。

CN201820523649.5将臭氧反应池顶部尾气部分经风机作用重新进入臭氧反应池底部,利用尾气的循环利用提高臭氧利用率。因臭氧反应池尾气中含有臭氧,循环风机的材质难以选型,且压力平衡难以实现,工程实施难度较大。

常规臭氧氧化或臭氧高级氧化工艺,出水虽可通过静置或空气吹扫等手段将残留于污水中的臭氧分解转化为氧气,但污水中溶解氧含量高,为后续生化工艺发生反硝化反应带来不利影响。

因此,目前亟待提出一种新的高级氧化污水处理的系统。

实用新型内容

本实用新型的目的是针对现有技术的不足,提出一种微纳米臭氧高级氧化污水处理系统。本实用新型的高级氧化污水处理系统的臭氧利用率高、无臭氧尾气二次污染、出水溶解氧含量低,同时节省了氮气用量,所述尾气洗涤净化子系统内的药剂的可充分利用。

为了实现上述目的,本实用新型提供了一种微纳米臭氧高级氧化污水处理系统,该系统包括氧化反应子系统、臭氧投加子系统和尾气洗涤净化子系统;

所述氧化反应子系统包括多级接触氧化反应器、多级催化氧化反应器和多级除氧反应器;第一级接触氧化反应器的进水侧的上部设有污水进入口;每一级接触氧化反应器的出水侧均通过底部设有过流孔的隔板与每一级催化氧化反应器的进水侧连接,前一级催化氧化反应器的出水侧通过上部设有布水管的隔板与后一级接触氧化反应器的进水侧连接,最后一级催化氧化反应器的出水侧通过所述上部设有布水管的隔板与第一级除氧反应器的进水侧连接,其他级除氧反应器依次与所述第一级除氧反应器连接;最后一级除氧反应器的出水侧设有出水口;

所述布水管的一端与所述前一级催化氧化反应器连通,另一端伸入所述后一级接触氧化反应器内的液面以下;

所述每一级接触氧化反应器的底部均设有臭氧二次释放器、臭氧投加管口、排液口和投加引流管口;所述臭氧二次释放器的进料管与所述臭氧投加管口连接;

所述每一级催化氧化反应器内均设有催化剂层和放空口;

每一级除氧反应器均配有氮气吹扫除氧装置,也设置有放空口;

所述每一级接触氧化反应器的顶部和每一级除氧反应器的顶部均连接有尾气排气管,多个尾气排气管管道汇集并与设置于所述氧化反应子系统外部的尾气破坏器连接;所述每一级催化氧化反应器的顶部均连接有冲洗排气管,多个冲洗排气管管道汇集并与所述尾气洗涤净化子系统的洗涤塔的布气及储水区的尾气进气口连接;所述第一级除氧反应器的顶部还连接有排液管,所述排液管与所述尾气洗涤净化子系统的洗涤塔的布气及储水区的排污口连接;

所述臭氧投加子系统的一次混合器的输出管线、防倒流罐的排水阀、离心泵分别与所述氧化反应子系统的所述接触氧化反应器的臭氧投加管口、排液口和投加引流管口连接。

优选地,所述布水管伸入所述后一级接触氧化反应器内的液面以下1-1.5m。

优选地,

所述投加引流管口设置于所述每一级接触氧化反应器的出水侧的底部;所述臭氧投加管口设置于所述每一级接触氧化反应器的进水侧的底部;

所述臭氧二次释放器包括水平分配管、多个释放器和所述进料管;所述进料管与所述水平分配管垂直连接;所述多个释放器呈斜向下45°均匀布置于所述水平分配管上;所述多个释放器内均设置有自动调压配气设备,所述自动调压配气设备包括调压簧片和调压膜片,所述调压膜片、调压簧片、每个释放器的出口依次连接。

优选地,

所述催化剂层的上部设有反洗排水口,下部设有冲洗布气器;所述反洗排水口连接有反洗排水管线;所述冲洗布气器通过设置于所述每一级催化氧化反应器顶部的冲洗进气口与设置于所述氧化反应子系统外部的压缩空气供应装置连接;

所述放空口设置于所述冲洗布气器的下部和所述除氧反应器的下部,并连接有放空排水管线。

优选地,所述氮气吹扫除氧装置包括氮气输送设备、穿孔布气管、氮气调节阀和溶解氧分析仪;所述穿孔布气管设置于所述除氧反应器的底部;所述溶解氧分析仪的探头设置于所述除氧反应器内的溶液的内部;所述氮气输送设备和所述氮气调节阀设置于所述氧化反应子系统外,所述穿孔布气管通过设置于所述除氧反应器顶部的氮气进气口与所述氮气调节阀、氮气输送设备依次连接。

优选地,

所述臭氧投加子系统包括电催化装置、所述一次混合器、臭氧发生器、所述防倒流罐和所述离心泵;

所述电催化装置内间隔设置有阳极电极板和阴极电极板;

所述一次混合器包括均相室、涡流室和剥离室;所述均相室设有垂直设置的水相入口和气相入口;所述水相入口为渐缩管,所述气相入口为圆管,所述涡流室和剥离室均为渐扩管,所述水相入口尺寸较小的一侧管口与所述涡流室尺寸较小的一侧管口连接,所述涡流室的尺寸较大的一侧管口与所述剥离室的尺寸较小的一侧管口连接;所述涡流室沿所述涡流室的侧壁均匀布置有多组涡流导向片组,所述剥离室沿所述剥离室的侧壁均匀布置有多组流体剥离挡板组,所述剥离室的出口与所述水相入口设置于同一水平线上,所述剥离室的出口与所述一次混合器的输出管线连接;

所述防倒流罐的排水阀设置于所述防倒流罐的底部,所述防倒流罐的上部设有自动控制阀,侧壁设有液位变送器和液位压力表;

所述离心泵、水相压力表、所述电催化装置、所述一次混合器的均相室的水相入口依次连接;所述臭氧发生器、所述防倒流罐、所述自动控制阀、第一流量计、所述一次混合器的均相室的气相入口依次连接;

所述一次混合器的输出管线上依次设有氧化还原电位仪、压力变送器、第二流量计。

优选地,

所述防倒流罐的容积为1-2min的所述离心泵的进液流量;

所述一次混合器的材质为ABS或316L不锈钢;

所述气相入口的圆管直径为5-10mm;

所述多组涡流导向片组的组数为1-3组;

所述多组流体剥离挡板组的组数为2-3组,每组流体剥离挡板组的挡板数量为4-12只,所述流体剥离挡板为T型挡板。

优选地,

所述尾气洗涤净化子系统包括洗涤塔、循环泵、引风机和排气筒;所述洗涤塔的顶部出口、引风机、排气筒依次连接;

所述洗涤塔内从上至下依次设有除雾装置、布水装置、填料区和所述布气及储水区;所述填料区设有多层洗涤填料层;所述布气及储水区设有去离子水入口、药剂进口、循环水出口、所述排污口和所述尾气进气口;所述循环水出口、循环泵、循环水入口、布水装置依次连接;所述除雾装置与所述洗涤塔的顶部出口连接。

优选地,

所述多层洗涤填料层均选用多面空心球和/或鲍尔环;

所述布水装置选用螺旋喷头;

所述除雾装置选用丝网或斜板除雾器。

优选地,所述多层洗涤填料层的层数为两层,每层洗涤填料层的厚度均为0.5-1.0m,两层洗涤填料层之间的距离为0.3-0.5m。

本实用新型的技术方案具有如下有益效果:

1、本实用新型利用串联池型结构,将臭氧单点投加改为多点投加,可根据进水水质灵活调整去除负荷及臭氧投加量,提高臭氧利用率。

2、本实用新型利用“离心泵+一次混合器+臭氧二次释放器”的方式,实现臭氧在污水中的混合、释放、产生微纳米气泡。微小的气泡的产生为利用离心力流层分割原理实现,无需溶气泵、溶气罐,不受设备规模限制,不使用压力容器。结合电催化作用使臭氧更大程度的分解为羟基自由基,提高氧化速率。

3、本实用新型的一次混合器采用涡流混合+镜膜剥离的特殊混合装置,产生微纳米臭氧气泡群。所述臭氧二次释放器的释放器设有特殊的自动调压配气设施,提高布气的均匀性。

4、本实用新型的氮气吹扫除氧装置控制所述多级除氧反应器的出水的溶解氧含量低于1mg/L,利用溶解氧分析仪与氮气调节阀的联锁,可节省氮气用量。

5、本实用新型的多级接触氧化反应器、多级催化氧化反应器和多级除氧反应器均为独立的气相空间。将多级接触氧化反应器和多级除氧反应器的小气量、高浓度的臭氧投加尾气和多级催化氧化反应器的大气量、低浓度的反洗排气分开处理。所述反洗排气采用硫代硫酸钠溶液洗涤的方式将其中的臭氧还原为氧气,所述洗涤塔中残余的硫代硫酸钠溶液送至多级除氧反应器作为多级除氧反应器的溶液中的臭氧的还原剂,实现了药剂的充分利用。

6、本实用新型可用于石油、化工、造纸、制药等行业难降解有机污水的处理。

(发明人:李滢)