申请日2021.03.30

公开(公告)日2021.06.04

IPC分类号C02F9/14

摘要

本发明提供一种滑石粉高浓度活性污泥法污水处理设备及其方法,包括依次连通的生化池、混合反应池、沉淀池,混合反应池上设置有滑石粉和絮凝剂投加系统;沉淀池设有污泥回流管道与生化池连通,还设有剩余污泥排出管路。本发明以滑石粉作为活性污泥的加重物质。本发明可以显著提高活性污泥的沉降性能,改善沉淀效果,有利于维持高浓度活性污泥,达到更高水平的污染物去除效果;滑石粉可以降低设备磨损,不会影响生化处理;随剩余污泥排出的滑石粉,可以回收,若不回收,则需要不断少量补充,成本不高。生化池分为缺氧段和好氧段,好氧前段低溶解氧运行,达到强烈的同步硝化反硝化效果。

权利要求书

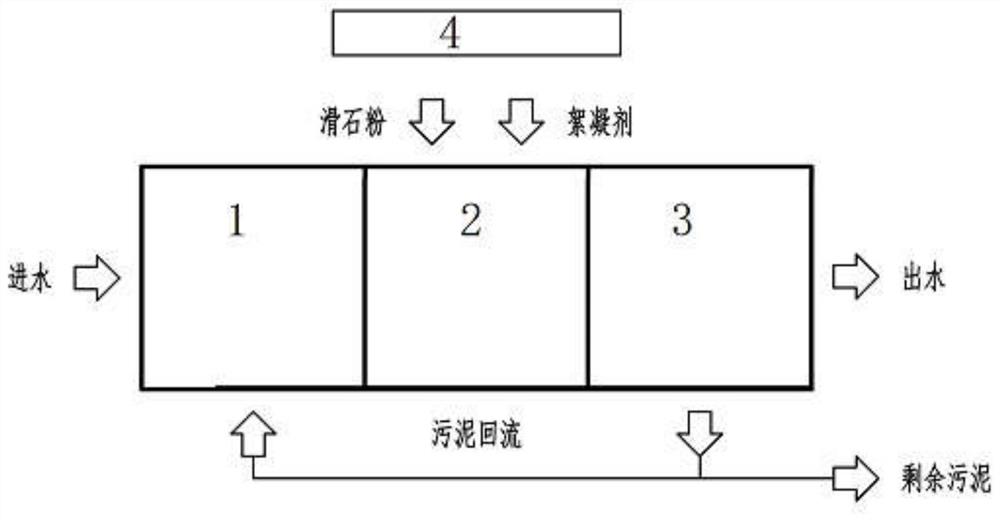

1.滑石粉高浓度活性污泥法污水处理设备,其特征在于,包括依次连通的生化池(1)、混合反应池(2)、沉淀池(3),混合反应池(2)上设置有滑石粉和絮凝剂投加系统(4);沉淀池(3)设有污泥回流管道与生化池(1)连通,还设有剩余污泥排出管路。

2.根据权利要求1所述的滑石粉高浓度活性污泥法污水处理设备,其特征在于,还包括滑石粉回收装置,包括储泥池(5),储泥池(5)内设有搅拌设备(6),储泥池(5)与所述的沉淀池(3)的剩余污泥排出管路连通,储泥池(5)底部设有滑石粉回收出口,上部设有污泥排出口。

3.滑石粉高浓度活性污泥法污水处理方法,其特征在于,以滑石粉作为活性污泥的加重物质,通过权利要求1或2所述的装置中的滑石粉和絮凝剂投加系统(4)投入到沉淀池(3)中。

4.根据权利要求3所述的滑石粉高浓度活性污泥法污水处理方法,其特征在于,具体的过程为,来自生化池(1)的混合液,首先进入混合反应池(2),滑石粉和絮凝剂投加系统(4)向其中投入滑石粉和絮凝剂,与活性污泥一起,形成沉降性能良好的絮体,然后进入沉淀池(3),进行泥水分离,清水排出,污泥回流到生化池(1),剩余污泥排出,剩余污泥中的滑石粉可以回收,若不回收,则需补充少量随剩余污泥排出的滑石粉。

5.根据权利要求3所述的滑石粉高浓度活性污泥法污水处理方法,其特征在于,还包括滑石粉回收步骤,包括进泥、搅拌、沉淀和出泥四个步骤序批式运行:

步骤(1)、进泥:来自沉淀池(3)的剩余污泥,进入储泥池(5);

步骤(2)、搅拌:储泥池(5)满后停止进泥,开启搅拌设备(6),以强烈的搅拌,使滑石粉与活性污泥分离;

步骤(3)、沉淀:停止搅拌,开始沉淀,由于滑石粉的比重大于活性污泥,故沉速更快,将首先沉积于储泥池(5)底部,而活性污泥再沉积在其上;

步骤(4)、出泥:利用污泥泵,将储泥池(5)底部的滑石粉送回到生化池(1),上面的分离了滑石粉的剩余污泥,则进入后续的剩余污泥处理和处置。

6.根据权利要求3所述的滑石粉高浓度活性污泥法污水处理方法,其特征在于,生化池分为缺氧段和好氧段,好氧前段低溶解氧运行,达到强烈的同步硝化反硝化效果。

说明书

滑石粉高浓度活性污泥法污水处理设备及其方法

技术领域

本发明属于污水处理技术领域,具体涉及一种滑石粉高浓度活性污泥法污水处理设备及其方法。

背景技术

高浓度活性污泥法是一种新的污水处理工艺,通过提高活性污泥浓度,可以形成显著的同步硝化反硝化,并降低对碳源的依赖,极大提高了去除总氮和其它污染物的能力。我国首先发现该法,并不断研究实现该法的各种技术,近年来国外也开始研究该法。

活性污泥浓度提高以后,其沉降能力会迅速降低,使得沉淀池难以稳定维持系统的高浓度活性污泥。为了提高活性污泥的沉降能力,已经出现了在活性污泥法中投加絮凝剂和磁粉、泥沙等加重物质的工艺。

这些加重物质,无论是磁粉或泥沙,均会严重磨损设备。

而且,磁粉的价格较贵,需要回收,操作麻烦,且增加成本。

发明内容

为解决现有高浓度活性污泥法中存在的不足,本发明提出一种以滑石粉作为活性污泥的加重物质的滑石粉高浓度活性污泥法污水处理设备及其方法。

滑石粉高浓度活性污泥法污水处理设备,包括依次连通的生化池、混合反应池、沉淀池,混合反应池上设置有滑石粉和絮凝剂投加系统;沉淀池设有污泥回流管道与生化池连通,还设有剩余污泥排出管路。

作为优选的,为了回收滑石粉,滑石粉高浓度活性污泥法污水处理设备,还包括滑石粉回收装置,包括储泥池,储泥池内设有搅拌设备,储泥池与所述的沉淀池的剩余污泥排出管路连通,储泥池底部设有滑石粉回收出口,上部设有污泥排出口。

本发明还提供滑石粉高浓度活性污泥法污水处理方法,以滑石粉作为活性污泥的加重物质。

具体的,来自生化池的混合液,首先进入混合反应池,滑石粉和絮凝剂投加系统向其中投入滑石粉和絮凝剂,与活性污泥一起,形成沉降性能良好的絮体,然后进入沉淀池,进行泥水分离,清水排出,污泥回流到生化池,剩余污泥排出,剩余污泥中的滑石粉可以回收,若不回收,则需补充少量随剩余污泥排出的滑石粉。

还包括滑石粉回收步骤,包括进泥、搅拌、沉淀和出泥4个步骤序批式运行:

步骤1、进泥:来自沉淀池的剩余污泥,进入储泥池;

步骤2、搅拌:储泥池满后停止进泥,开启搅拌设备,以强烈的搅拌,使滑石粉与活性污泥分离;

步骤3、沉淀:停止搅拌,开始沉淀,由于滑石粉的比重大于活性污泥,故沉速更快,将首先沉积于储泥池底部,而活性污泥再沉积在其上;

步骤4、出泥:利用污泥泵,将储泥池底部的滑石粉送回到生化池,上面的分离了滑石粉的剩余污泥,则进入后续的剩余污泥处理和处置。

滑石粉,为白色或类白色、微细、无砂性的粉末。无臭,无味,无毒,化学性能稳定,不溶于水。故与微砂、磁粉或泥沙一样,不会影响生化处理过程。

滑石粉在水处理领域应用较多,如混凝剂、助凝剂、助滤剂、吸附剂、吸油剂等,也曾被用作含油污泥处理中的加重物质。

滑石粉的比重介于泥沙与磁粉之间,故加重效果好,优于泥沙,可以显著提高絮体的沉降性能,但更容易悬浮于生化池之中,不需要特别强化搅拌而增加能耗,优于磁粉。

滑石粉价格便宜,无须依赖回收,优于磁粉。

滑石粉质软,具有滑润性,不会磨损设备,优于磁粉或泥沙。

滑石粉的机械强度低,容易被粉碎,会在系统中被继续磨细,故不必追求极细,可降低采购费用。

本发明的生化池分为缺氧段和好氧段,好氧前段低溶解氧运行,达到强烈的同步硝化反硝化效果。

本发明的有益效果为:

(1)滑石粉作为絮凝沉淀的加重物质,可以显著提高活性污泥的沉降性能,改善沉淀效果,有利于维持生化系统的高浓度活性污泥,达到强烈的同步硝化反硝化效果,获得更高水平的污染物去除效果,而且低溶解氧运行,低碳节能。

(2)滑石粉可以降低设备磨损,不会影响生化处理。

(3)随剩余污泥排出的滑石粉,可以回收,若不回收,则需要不断少量补充,成本不高。

(4)剩余污泥中的滑石粉可以采用重力的方法回收。

(发明人:周敉)