申请日2021.01.14

公开(公告)日2021.05.11

IPC分类号C02F1/16; C02F1/06; F23G7/04; C02F101/30

摘要

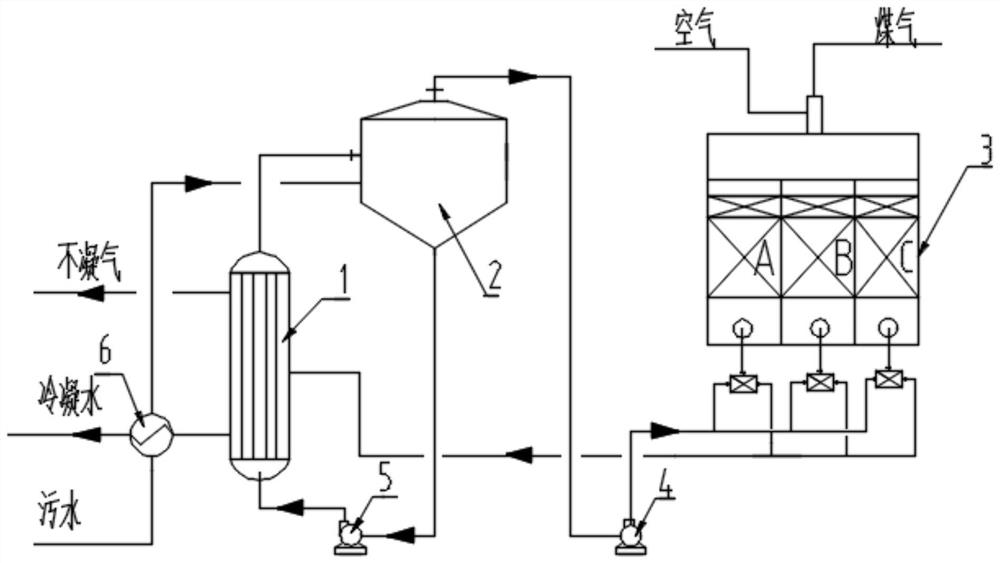

本发明提供一种高浓度有机污水汽化、催化焚烧工艺及设备,所述设备包括蒸发加热器、气液分离器、蓄热焚烧炉、蒸汽压缩机、循环水泵和换热器,换热器冷媒出口与气液分离器连通;气液分离器与蒸发加热器管程入口连通,蒸发加热器管程出口与气液分离器连通;气液分离器二次蒸汽出口通过蒸汽压缩机出口与蓄热焚烧炉连通,蓄热焚烧炉蒸汽出口与蒸发加热器壳程入口连通;蒸发加热器壳程冷凝水出口与换热器热媒入口连通;蓄热焚烧炉的燃烧室包括燃烧室和与燃烧室连通的多个蓄热室;蒸汽压缩机出口与蓄热室连通,所述蓄热焚烧炉的各蓄热室分别设有二次蒸汽换向阀。本发明用于高浓度有机污水汽化、催化焚烧工艺中处理二次蒸汽中污染物分解氧化。

权利要求书

1.一种高浓度有机污水汽化、催化焚烧设备,其特征在于,包括蒸发加热器(1)、气液分离器(2)、蓄热焚烧炉(3)、蒸汽压缩机(4)、循环水泵(5)和换热器(6),所述高浓度有机污水管路与换热器(6)冷媒入口连通,所述换热器(6)冷媒出口与气液分离器(2)连通;所述气液分离器(2)底部出口通过循环水泵(5)与蒸发加热器(1)管程入口连通,所述蒸发加热器(1)管程出口与气液分离器(2)连通;所述气液分离器(2)二次蒸汽出口与蒸汽压缩机(4)入口连通,所述蒸汽压缩机(4)出口与蓄热焚烧炉(3)连通,所述蓄热焚烧炉(3)蒸汽出口与蒸发加热器(1)壳程入口连通;所述蒸发加热器(1)壳程冷凝水出口与换热器(6)热媒入口连通,所述蒸发加热器(1)壳程不凝气出口与后续工段连通;

所述蓄热焚烧炉的燃烧室包括多个并列的蓄热室和一个燃烧室,所述燃烧室与多个蓄热室连通;煤气管路、含氧气体管路与燃烧室连通;所述蒸汽压缩机(4)出口与蓄热室连通,所述蓄热焚烧炉(3)的各蓄热室分别设有二次蒸汽换向阀。

2.根据权利要求1所述高浓度有机污水汽化、催化焚烧设备,其特征在于,所述蓄热室内设有蓄热体和催化剂床层,所述催化剂床层位于蓄热体上方。

3.根据权利要求1所述高浓度有机污水汽化、催化焚烧设备,其特征在于,所述蓄热室内蓄热体选用具有良好换热性能的蜂窝陶瓷、陶瓷球、石英玻璃球、氧化铝球或氧化硅球。

4.根据权利要求1所述所述高浓度有机污水汽化、催化焚烧设备,其特征在于,所述蓄热室底部设置有二次蒸汽换向阀;二次蒸汽换向阀分别连接蒸汽压缩机出口、蓄热室和蒸发加热器。

5.根据权利要求4所述高浓度有机污水汽化、催化焚烧设备,其特征在于,所述蓄热焚烧炉设有三个蓄热室,换向阀周期性地切换二次蒸汽的进入或排出,蓄热——换热过程切换方式如下:

1)所述第三蓄热室二次蒸汽阀打开、高温二次蒸汽阀关闭,二次蒸汽进入第三蓄热室;第一蓄热室和第二蓄热室高温二次蒸汽阀打开、二次蒸汽阀关闭,高温二次蒸汽由第一蓄热室和第二蓄热室排出;

2)第一蓄热室二次蒸汽阀打开、高温二次蒸汽阀关闭,第二蓄热室二次蒸汽阀关闭、高温二次蒸汽阀打开;第三蓄热室二次蒸汽阀打开、高温蒸汽阀关闭;二次蒸汽进入第一蓄热室、第三蓄热室,高温二次蒸汽由第二蓄热室排出;

3)第一蓄热室二次蒸汽阀打开、高温二次蒸汽阀关闭,第二蓄热室二次蒸汽阀关闭、高温二次蒸汽阀打开,第三蓄热室二次蒸汽阀关闭、高温二次蒸汽阀打开;二次蒸汽进入第一蓄热室,高温二次蒸汽由第二蓄热室、第三蓄热室排出。

6.一种高浓度有机污水汽化、催化焚烧工艺,其特征在于,包括以下步骤:

步骤1、高浓度有机污水在换热器(6)中与蒸发加热器(1)排出的冷凝水换热,升温后的有机污水送至气液分离器(2);

步骤2、气液分离器(2)底部排出的有机污水循环水经循环泵(5)送至蒸发器加热器(1)循环加热;所述蒸发加热器(1)排出的热有机污水循环水进入气液分离器(2)气化闪蒸,闪蒸产生二次蒸汽;

步骤3、气液分离器(2)顶部排出的二次蒸汽经蒸汽压缩机(4)加压送至蓄热焚烧炉(3);所述二次蒸汽中含有氨、硫化氢和VOC中的一种或多种;

步骤4、蓄热焚烧炉(3)设有三个蓄热室和一个与各蓄热室相通的燃烧室;二次蒸汽经蒸汽压缩机(4)加压送入第一蓄热室,二次蒸汽与第一蓄热室内的高温蓄热体换热;二次蒸汽换热升温达到600~700℃穿过催化剂床层进入燃烧室;600~700℃的二次蒸汽中VOC气体在无氧条件下与水蒸气发生热解和气化反应;

步骤5,煤气和含氧气体通过混合烧嘴喷入燃烧室燃烧,使燃烧室温度保持800~1050℃,进入燃烧室的二次蒸汽中氨、硫化氢、VOC与氧气发生氧化燃烧反应,燃烧室排出的高温二次蒸汽进入第二蓄热室和第三蓄热室;

步骤6,进入第二蓄热室、第三蓄热室的高温二次蒸汽穿过催化剂床层,高温二次蒸汽中的残留污染物被进一步分解燃烧;分解燃烧后的高温二次蒸汽与低温蓄热体换热,高温二次蒸汽换热冷却后由焚烧炉的蓄热室排出,排出的二次蒸汽进入蒸发加热器(1)壳程;

步骤7,蒸发加热器(1)壳程内的二次蒸汽与管程内的有机污水循环水换热,蒸发加热器(1)排出的蒸汽冷凝水至换热器(6)与有机污水换热,蒸发加热器(1)内积存的部分不凝气由不凝气排口外排。

7.根据权利要求6所述高浓度有机污水汽化、催化焚烧工艺,其特征在于,步骤2所述蒸发加热器(1)排出的热有机污水温度高于气液分离器(2)操作温度3~6℃。

8.根据权利要求6所述高浓度有机污水汽化、催化焚烧工艺,其特征在于,步骤4所述二次蒸汽经蒸汽压缩机(4)加压,蒸汽压缩机(4)出口二次蒸汽压力需保证高于气液分离器(2)操作压力30~80kPa以上。

9.根据权利要求6所述高浓度有机污水汽化、催化焚烧工艺,其特征在于,步骤5所述含氧气体为空气或富氧气体。

10.根据权利要求6所述高浓度有机污水汽化、催化焚烧工艺,其特征在于,步骤6高温二次蒸汽换热冷却至200~250℃由焚烧炉的蓄热室排至蒸发加热器。

说明书

一种高浓度有机污水汽化、催化焚烧工艺及设备

技术领域

本发明涉及污水处理技术,尤其涉及一种高浓度有机污水汽化、催化焚烧工艺及设备。

背景技术

煤化工、石油化工等行业中的化工企业,生产中通常会产生大量有机污水。由于生产产品和生产工艺的不同,产生的有机废水中有机污染物和有害化学物质种类、浓度变化较大。例如,煤化工和石油化工企业产生的有机污水中含有以芳香烃为代表的有毒、有害污染物达几十种,同时还含有氨、硫化氢等污染物,有机污水COD浓度达到5~20g/l以上。在市政垃圾处理、制药、食品等行业也会产生大量的高浓度有机污染污水。如市政行业垃圾填埋场产生的渗滤液中含有氨、硫化氢、有机污染物,渗滤液COD达到3000~20000mg/l。这些污水中有毒、有害的有机污染物通常具有化学稳定性好、可生化性差的特点,在常温条件下采用化学氧化法和生物降解法都很难将其分解。煤化工和石油化工企业在污水处理方面广泛采用溶剂萃取、蒸汽解吸、生物降解、化学氧化、电化学氧化及膜过滤等技术。上述技术对于处理有机污水均有一定的效果,但存在着处理成本高、工艺流程长和处理装置投资大的问题。为了满足环保标准的要求,这些化工企业迫切需要与环保标准要求相适应的污水处理技术。

焚烧法是一种处理高浓度有机污水的有效方法,在保持焚烧炉内温度达到1100℃左右的条件下,将高浓度有机污水通过雾化喷头喷入焚烧炉中燃烧,使污水中有机污染物氧化分解。在有机污水量大、含无机盐量高的条件下,该工艺存在燃气消耗量大,烟气净化处理工艺流程长、投资高、运行费用高的问题。蒸发浓缩工艺是高盐有机污水浓缩减量外排常用的处理方法,蒸发浓缩工艺中广泛使用蒸汽压缩机(mechanical vaporrecompression简称MVR)的热泵技术,污水经蒸发器与蒸汽压缩机(MVR)加压后的二次蒸汽换热汽化,蒸汽冷凝成水外排,浓缩液通过结晶工艺提取高盐污水中的无机盐。该工艺具有流程简单、能耗低的特点。蒸发浓缩工艺处理含有挥发性污染物(氨、硫化氢、VOC等)的高浓度有机污水时,在污水蒸发浓缩过程中挥发性有机物浓度升高,使大量挥发性有机物进入二次蒸汽,致使二次蒸汽在冷凝换热时产生的冷凝水中含有大量的有机污染物,外排冷凝水无法满足外排污水相应的环保标准。

发明内容

本发明的目的在于,针对现有有机污水处理存在的诸多问题,提出一种高浓度有机污水汽化、催化焚烧设备,该工艺流程简单、合理、紧凑、高效,能用于高浓度有机污水汽化、催化焚烧工艺中处理二次蒸汽中污染物分解氧化。

为实现上述目的,本发明采用的技术方案是:一种高浓度有机污水汽化、催化焚烧设备,包括蒸发加热器、气液分离器、蓄热焚烧炉、蒸汽压缩机(MVR)、循环水泵和换热器,所述高浓度有机污水管路与换热器冷媒入口连通,所述换热器冷媒出口与气液分离器连通;所述气液分离器底部出口通过循环水泵与蒸发加热器管程入口连通,所述蒸发加热器管程出口与气液分离器连通;所述气液分离器二次蒸汽出口与蒸汽压缩机入口连通,所述蒸汽压缩机出口与蓄热焚烧炉连通,所述蓄热焚烧炉蒸汽出口与蒸发加热器壳程入口连通;所述蒸发加热器壳程冷凝水出口与换热器热媒入口连通,所述蒸发加热器壳程不凝气出口与后续工段连通;

所述蓄热焚烧炉的燃烧室包括多个并列的蓄热室和一个燃烧室,所述燃烧室与多个蓄热室连通;煤气管路、含氧气体管路与燃烧室(或燃烧室热辐射管)连通;所述蒸汽压缩机出口与蓄热室连通,所述蓄热焚烧炉的各蓄热室分别设有二次蒸汽换向阀。

进一步地,所述蓄热室内设有蓄热体和催化剂床层,所述催化剂床层位于蓄热体上方,蓄热室内设置催化剂床层能提高二次蒸汽中VOC与水蒸汽发生热解效率和气化反应的转化效率。

进一步地,所述蓄热室内蓄热体选用具有良好换热性能的蜂窝陶瓷、陶瓷球、石英玻璃球、氧化铝球或氧化硅球。

进一步地,所述蓄热室底部设置有二次蒸汽换向阀,二次蒸汽换向阀分别连接蒸汽压缩机出口、蓄热室和蒸发加热器。

进一步地,所述蓄热焚烧炉设有三个蓄热室、一个燃烧室、配套的煤气烧嘴(或热辐射管),所述三个蓄热室分别与燃烧室相通,换向阀周期性地切换二次蒸汽的进入或排出,蓄热——换热过程切换方式如下:

1)所述第三蓄热室二次蒸汽阀(连接压缩机,连接蒸汽)打开、高温二次蒸汽阀(连接蒸发加热器)关闭,二次蒸汽进入第三蓄热室;第一蓄热室和第二蓄热室高温二次蒸汽阀打开、二次蒸汽阀关闭,高温二次蒸汽由第一蓄热室和第二蓄热室排出;

2)第一蓄热室二次蒸汽阀打开、高温二次蒸汽阀关闭,第二蓄热室二次蒸汽阀关闭、高温二次蒸汽阀打开;第三蓄热室二次蒸汽阀打开、高温蒸汽阀关闭;二次蒸汽进入第一蓄热室、第三蓄热室,高温二次蒸汽由第二蓄热室排出;

3)第一蓄热室二次蒸汽阀打开、高温二次蒸汽阀关闭,第二蓄热室二次蒸汽阀关闭、高温二次蒸汽阀打开,第三蓄热室二次蒸汽阀关闭、高温二次蒸汽阀打开;二次蒸汽进入第一蓄热室,高温二次蒸汽由第二蓄热室、第三蓄热室排出。

本发明另一个目的还公开了一种高浓度有机污水汽化、催化焚烧工艺,包括以下步骤:

步骤1、高浓度有机污水在换热器6中与蒸发加热器1排出的冷凝水换热,升温后的有机污水送至气液分离器2;

步骤2、气液分离器2底部排出的有机污水循环水经循环泵5送至蒸发器加热器1循环加热;所述蒸发加热器1排出的热有机污水循环水进入气液分离器2气化闪蒸,闪蒸产生二次蒸汽,所述二次蒸汽中含有氨、硫化氢和VOC中的一种或多种;

步骤3、气液分离器2顶部排出的二次蒸汽经蒸汽压缩机4加压送至蓄热焚烧炉3;

步骤4、蓄热焚烧炉3设有三个蓄热室(第一蓄热室、第二蓄热室、第三蓄热室)和一个与各蓄热室相通的燃烧室;二次蒸汽经蒸汽压缩机4加压送入第一蓄热室,二次蒸汽与第一蓄热室内的高温蓄热体换热;二次蒸汽换热升温达到600~700℃穿过催化剂床层进入燃烧室;600~700℃的二次蒸汽中VOC气体在无氧条件下与水蒸气发生热解和气化反应;

步骤5,煤气和含氧气体通过混合烧嘴喷入燃烧室燃烧,使燃烧室温度保持800~1050℃,进入燃烧室的二次蒸汽中氨、硫化氢、VOC与氧气发生氧化燃烧反应,燃烧室排出的高温二次蒸汽进入第二蓄热室和第三蓄热室;

步骤6,进入第二蓄热室、第三蓄热室的高温二次蒸汽穿过催化剂床层,高温二次蒸汽中的残留污染物被进一步分解燃烧;分解燃烧后的高温二次蒸汽与低温蓄热体换热,高温二次蒸汽换热冷却后由焚烧炉的蓄热室排出,排出的二次蒸汽进入蒸发加热器1壳程;

步骤7,蒸发加热器1壳程内的二次蒸汽与管程内的有机污水循环水换热,蒸发加热器1排出的蒸汽冷凝水至换热器6与有机污水换热,蒸发加热器1内积存的部分不凝气由不凝气排口外排。

在蓄热焚烧炉内发生如下化学反应:

CmHn+H2O_→CO2+H2

CmHn+O2→CO2+H2O

H2+O2→H2O

NH3+O2→H2O+N2

H2S+O2→SO2+H2O

进一步地,步骤2所述蒸发加热器1排出的热有机污水温度高于气液分离器2操作温度3~6℃。

进一步地,步骤4所述二次蒸汽经蒸汽压缩机4加压,蒸汽压缩机4出口二次蒸汽压力需保证高于气液分离器2操作压力30~80kPa以上。

进一步地,步骤5所述含氧气体为空气或富氧气体;为了减少燃烧室煤气燃烧产生的废气量,降低高温二次蒸汽中不凝气的浓度,煤气燃烧可以采用富氧气体代替空气;或采用热辐射管间接加热,热辐射管为燃烧煤气提供热源。在燃烧室补入的氧气与二次蒸汽中可燃污染物发生氧化燃烧反应。

进一步地,步骤6高温二次蒸汽换热冷却至200~250℃由焚烧炉的蓄热室排至蒸发加热器。

本发明高浓度有机污水汽化、催化焚烧工艺及设备,与现有技术相比较具有以下优点:

1)本发明采用二次蒸汽蓄热——换热的催化焚烧方式,在使用少量煤气燃料的条件下,即能使二次蒸汽中挥发性有机物等污染物在高温条件下催化分解氧化。

2)本发明燃烧室内温度场均匀,蓄热室设有催化剂床层使二次蒸汽中污染物能够完全分解氧化。经催化氧化处理的二次蒸汽冷凝水达到环保排放标准。污染物分解氧化过程是放热反应,反应热得到回收利用。

(发明人:戴明明)