申请日2021.01.15

公开(公告)日2021.05.18

IPC分类号C02F11/10; C02F11/04; C02F11/13; C02F11/143; C02F101/30

摘要

本发明涉及污泥处理技术领域,具体地说,涉及基于污泥有机物高温高压裂解处理工艺。包括污泥预处理、污泥混匀预热、高温高压热蒸汽反应、瞬间泄压高温高压液体气化、污泥厌氧消化、污泥低温热水解、污泥制砖等步骤。本发明设计可以提高脱水性能,提高对胶状物质和微生物细胞的水解、破壁效果可以提高有机物分解的效率,加快降解速度,且有效循环利用能源,降低能耗、提高能效比,简化工艺流程,提高污泥可生化的程度和污泥的回收利用率,另外可以减少污泥外运过程的热量流失,进一步提高整个处理工艺的能效比。

权利要求书

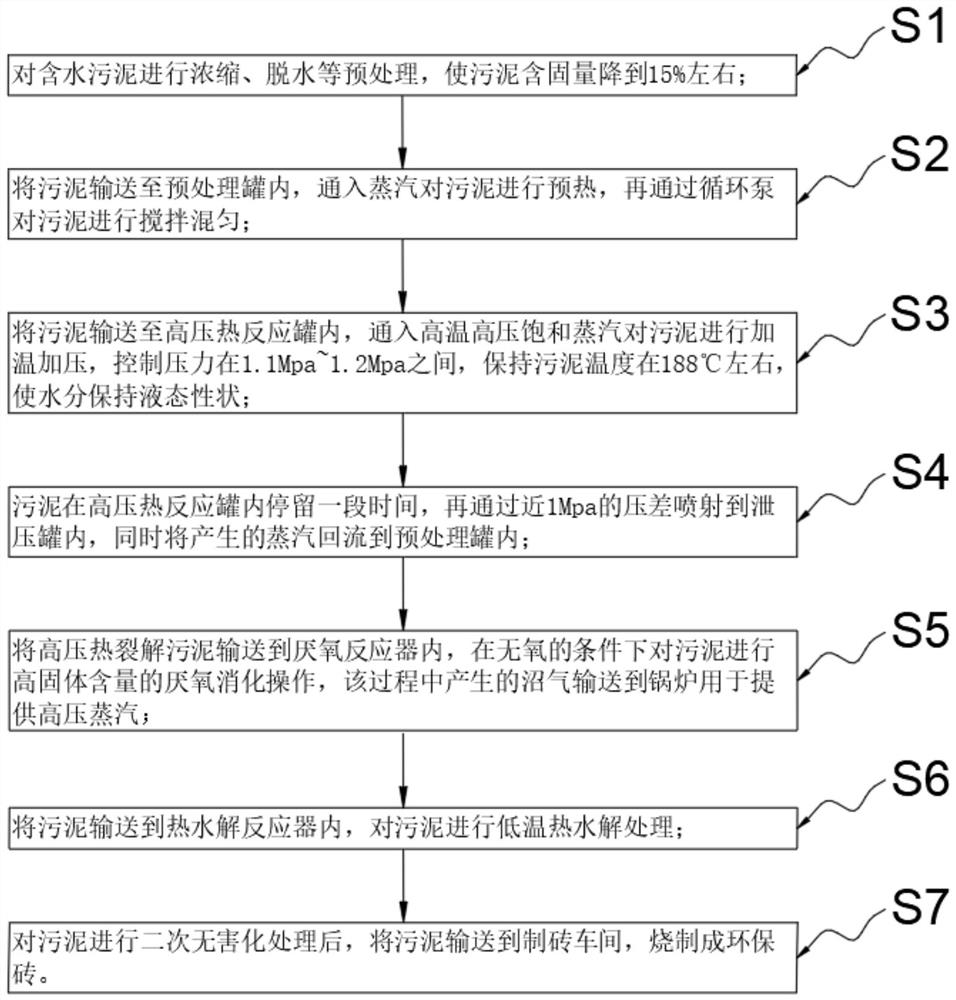

1.基于污泥有机物高温高压裂解处理工艺,其特征在于:包括如下步骤:

S1、对含水污泥进行浓缩、脱水等预处理,使污泥含固量降到15%左右;

S2、将污泥输送至预处理罐内,通入蒸汽对污泥进行预热,再通过循环泵对污泥进行搅拌混匀;

S3、将污泥输送至高压热反应罐内,通入高温高压饱和蒸汽对污泥进行加温加压,控制压力在1.1Mpa~1.2Mpa之间,保持污泥温度在188℃左右,使水分保持液态性状;

S4、污泥在高压热反应罐内停留一段时间,再通过近1Mpa的压差喷射到泄压罐内,同时将产生的蒸汽回流到预处理罐内;

S5、将高压热裂解污泥输送到厌氧反应器内,在无氧的条件下对污泥进行高固体含量的厌氧消化操作,此过程中产生的沼气输送到锅炉用于提供高压蒸汽;

S6、将污泥输送到热水解反应器内,对污泥进行低温热水解处理;

S7、对污泥进行二次无害化处理后,通过污泥外运车将污泥输送到制砖车间,烧制成环保砖。

2.根据权利要求1所述的基于污泥有机物高温高压裂解处理工艺,其特征在于:所述S1中,对含水污泥进行预处理的流程包括如下步骤:

S1.1、对污泥进行过滤,筛除污泥中尺寸大于3cm的大块颗粒状杂质;

S1.2、对污泥进行浓缩,将污泥的含水量降到95%左右,同时将排出的污水混入到原污水中进行处理;

S1.3、在污泥中加入脱水剂,对污泥进行脱水处理,将污泥的含固量降到15%左右;

S1.4、将污泥输送到污泥池进行储泥,以备后续操作取用。

3.根据权利要求2所述的基于污泥有机物高温高压裂解处理工艺,其特征在于:所述S1.3中,脱水剂包括以下重量份原料:NaHCO350~60份,FeCl310~15份,质量浓度为85%的双氧水30~35份。

4.根据权利要求1所述的基于污泥有机物高温高压裂解处理工艺,其特征在于:所述S2中,对污泥预加热的温度为95℃~105℃。

5.根据权利要求1所述的基于污泥有机物高温高压裂解处理工艺,其特征在于:所述S4中,污泥在高压热反应罐内停留的时间为15min~60min。

6.根据权利要求1所述的基于污泥有机物高温高压裂解处理工艺,其特征在于:所述S5中,污泥厌氧消化的反应流程包括如下步骤:

S5.1、将污泥输送到厌氧反应器内,抽走氧气,使污泥进行胞外酶促反应过程;

S5.2、将污泥输送到酸性发酵反应器内,使污泥内的溶解性基质降解;

S5.3、将污泥输送到碱性发酵反应器内,使污泥内的酸化产物被转化为乙酸,并在此过程中维持低的氢和甲酸浓度;

S5.4、乙酸在乙酸营养型产甲烷菌的作用下被分解为甲烷和二氧化碳。

7.根据权利要求1所述的基于污泥有机物高温高压裂解处理工艺,其特征在于:所述S6中,低温热水解反应过程中的条件为:温度T设为65℃~75℃,水解时间HRT设为1~1.5d,加入NaOH调节ph至9.5~10.5。

8.根据权利要求1所述的基于污泥有机物高温高压裂解处理工艺,其特征在于:步骤S7中的污泥外运车包括污泥车本体(1),所述污泥车本体(1)的后端铰接有主车厢(2),所述主车厢(2)包括外车斗(21),所述外车斗(21)的顶端通过铰链铰接有外顶盖(22),所述外车斗(21)的后端通过两组曲柄连杆(24)铰接有后外盖板(23),所述曲柄连杆(24)的前端设有气缸(25),所述主车厢(2)内卡接固定有保温厢(3),所述保温厢(3)包括内车斗(31),所述内车斗(31)的顶端两边均通过铰链铰接有内顶盖(32),所述内车斗(31)的后端通过铰链铰接有后内挡板(33)。

说明书

基于污泥有机物高温高压裂解处理工艺

技术领域

本发明涉及污泥处理技术领域,具体地说,涉及基于污泥有机物高温高压裂解处理工艺。

背景技术

目前常见的城市污泥含水率较高,富积大量重金属,并含有大量生物难降解的有机物,导致污泥处理难度较大;污泥在进行无害化处理之前,都需要进行脱水处理,而污泥中含有的大量菌胶团颗粒,其表面吸附了大量微生物及代谢产物,去除难度大,这些物质不经去除,则容易二次污染土壤和地下水。高压热裂解是指通过高温高压蒸汽对污泥进行增温增压后瞬间泄压的污泥处理工艺,通过高压热裂解系统溶解污泥中的胶体物质、破碎细胞物质、水解大分子物质,使污泥中的颗粒污泥溶解,提高了污泥的流动性和可生化程度,可以将市政污泥、有机工业污泥和有机生活垃圾转换为生物质能源。但是,目前常用的污泥处理工艺仍然存在不足,导致工艺流程中能耗较高,且污泥处理的效率较低。

发明内容

本发明的目的在于提供了基于污泥有机物高温高压裂解处理工艺,以解决上述背景技术中提出的问题。

为实现上述技术问题的解决,本发明提供了基于污泥有机物高温高压裂解处理工艺,包括如下步骤:

S1、对含水污泥进行浓缩、脱水等预处理,使污泥含固量降到15%左右;

S2、将污泥输送至预处理罐内,通入蒸汽对污泥进行预热,再通过循环泵对污泥进行搅拌混匀;

S3、将污泥输送至高压热反应罐内,通入高温高压饱和蒸汽对污泥进行加温加压,控制压力在1.1Mpa~1.2Mpa之间,保持污泥温度在188℃左右,使水分保持液态性状;

S4、污泥在高压热反应罐内停留一段时间,再通过近1Mpa的压差喷射到泄压罐内,同时将产生的蒸汽回流到预处理罐内;

S5、将高压热裂解污泥输送到厌氧反应器内,在无氧的条件下对污泥进行高固体含量的厌氧消化操作,此过程中产生的沼气输送到锅炉用于提供高压蒸汽;

S6、将污泥输送到热水解反应器内,对污泥进行低温热水解处理;

S7、对污泥进行二次无害化处理后,通过污泥外运车将污泥输送到制砖车间,烧制成环保砖。

作为本技术方案的进一步改进,所述S1中,对含水污泥进行预处理的流程包括如下步骤:

S1.1、对污泥进行过滤,筛除污泥中尺寸大于3cm的大块颗粒状杂质;

S1.2、对污泥进行浓缩,将污泥的含水量降到95%左右,同时将排出的污水混入到原污水中进行处理;

S1.3、在污泥中加入脱水剂,对污泥进行脱水处理,将污泥的含固量降到15%左右;

S1.4、将污泥输送到污泥池进行储泥,以备后续操作取用。

作为本技术方案的进一步改进,所述S1.3中,脱水剂包括以下重量份原料:NaHCO350~60份,FeCl310~15份,质量浓度为85%的双氧水30~35份。

作为本技术方案的进一步改进,所述S2中,对污泥预加热的温度为95℃~105℃。

作为本技术方案的进一步改进,所述S4中,污泥在高压热反应罐内停留的时间为15min~60min。

作为本技术方案的进一步改进,所述S5中,污泥厌氧消化的反应流程包括如下步骤:

S5.1、将污泥输送到厌氧反应器内,抽走氧气,使污泥进行胞外酶促反应过程;

S5.2、将污泥输送到酸性发酵反应器内,使污泥内的溶解性基质降解;

S5.3、将污泥输送到碱性发酵反应器内,使污泥内的酸化产物被转化为乙酸,并在此过程中维持低的氢和甲酸浓度;

S5.4、乙酸在乙酸营养型产甲烷菌的作用下被分解为甲烷和二氧化碳。

作为本技术方案的进一步改进,所述S6中,低温热水解反应过程中的条件为:温度T设为65℃~75℃,水解时间HRT设为1~1.5d,加入NaOH调节ph至9.5~10.5。

作为本技术方案的进一步改进,步骤S7中的污泥外运车包括污泥车本体,所述污泥车本体的后端铰接有主车厢,所述主车厢包括外车斗,所述外车斗的顶端通过铰链铰接有外顶盖,所述外车斗的后端通过两组曲柄连杆铰接有后外盖板,所述曲柄连杆的前端设有气缸,所述主车厢内卡接固定有保温厢,所述保温厢包括内车斗,所述内车斗的顶端两边均通过铰链铰接有内顶盖,所述内车斗的后端通过铰链铰接有后内挡板。

与现有技术相比,本发明的有益效果:该基于污泥有机物高温高压裂解处理工艺中,通过添加脱水剂进行脱水操作,可以破坏菌胶团颗粒,提高脱水性能,提高对胶状物质和微生物细胞的水解、破壁效果,提高有机物分解的效率,加快降解速度,且有效循环利用能源,降低能耗、提高能效比,简化工艺流程,提高污泥可生化的程度和污泥的回收利用率,另外通过设置带有保温效果的污泥外运车,可以减少污泥外运过程中的热量流失,进而节省制砖车间的能量消耗,提高整个处理工艺的能效比。

(发明人:徐德成;常玉华;陈鹏;姜广涛)