申请日2020.12.02

公开(公告)日2021.04.27

IPC分类号C02F9/14; C02F101/16; C02F101/30; C02F103/16

摘要

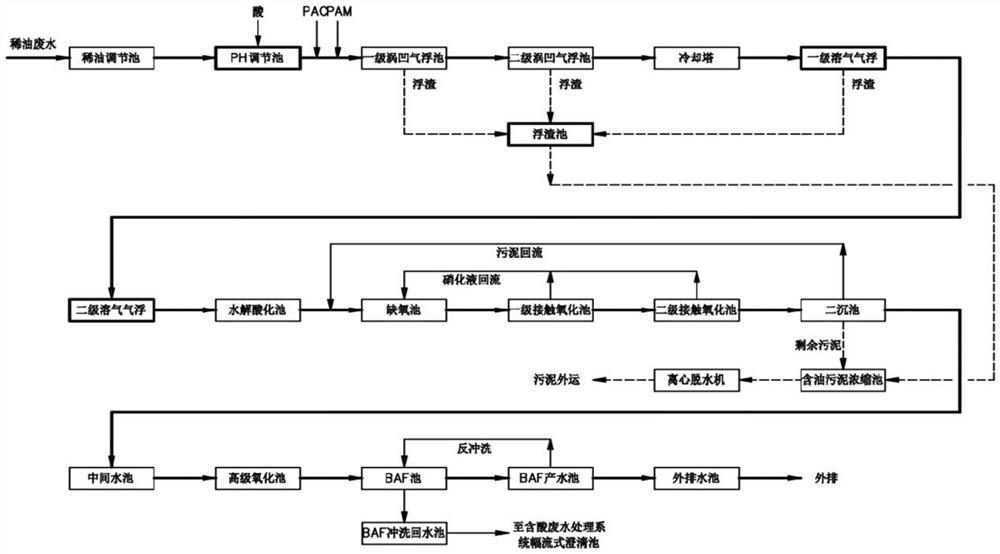

本发明公开了一种钢铁企业冷轧含油废水处理方法,属于工业废水处理技术领域。其技术方案为:轧钢工序产生的浓油废水依次经调节池、浓油pH值调节池、平流隔油池、浓油涡凹气浮池、浓油溶汽气浮池处理,之后和轧钢工序产生的稀油废水依次经稀油调节池、稀油pH值调节池、两级涡凹气浮池、冷却塔、两级溶汽气浮池、水解酸化池、厌氧池、两级接触氧化池,二沉池、高级氧化池、曝气生物滤池处理后,出水排送至污水处理厂进行深度处理。本发明能耗小,成本低,设备简单,易于操作,调节性能高,处理效果稳定,可有效解决钢铁企业当前的水处理难题,对促进钢铁企业实现节能减排、绿色可持续发展有重要意义。

权利要求书

1.一种钢铁企业冷轧含油废水处理方法,其特征在于,其分为浓油废水处理工序和稀油废水处理工序,具体包括以下步骤:

(1)浓油废水处理工序

A. 轧钢工序产生的浓油废水首先进入浓油调节池进行水量和水质的调节缓冲,同时通过蒸汽加热后进入浓油pH值调节池,调节pH值为酸性,之后通过平流隔油池去除油泥,分离出的油泥进入浮渣池,含油污泥浓缩池浓缩后由离心脱水机实现泥水分离;所述浓油废水COD含量>5000mg/L,油含量>50mg/L;

B. 平流隔油池出水通过管道混合器投加PAC、PAM并混合均匀,实现混凝后进入浓油涡凹气浮池,去除油类物质及悬浮物;

C. 浓油涡凹气浮池出水进入浓油溶汽气浮池,进一步去除油类物质和悬浮物,出水进入稀油废水处理工序进一步处理;

(2)稀油废水处理工序

D. 轧钢工序产生的稀油废水和/或步骤C的出水进入稀油调节池进行水量和水质的调节缓冲,之后进入稀油pH值调节池,调节pH值为酸性;所述稀油调节池进水水质COD含量≤5000mg/L,油含量≤50mg/L;

E. pH值调节池出水经管道混合器加入PAC、PAM混凝后依次进入一级涡凹气浮池、二级涡凹气浮池;采用两级涡凹气浮池串联使用模式,一级涡凹气浮池出水即二级涡凹气浮池进水,一级涡凹气浮池去除40-50%的悬浮物和油类污染物,二级涡凹气浮池去除20-30%的悬浮物和油类污染物;

F. 二级涡凹气浮池出水经冷却塔降温后,依次进入一级溶汽气浮池、二级溶汽气浮池,采用两级溶气气浮池串联模式,一级溶气气浮出水即二级溶气气浮进水,一级溶汽气浮池去除30-40%的悬浮物及油类污染物,二级溶汽气浮池去除10-20%的悬浮物和油类污染物;

G. 二级溶汽气浮池出水至水解酸化池,利用水解与发酵细菌进行水解酸化;

H. 水解酸化池出水经过厌氧池、一级接触氧化池、二级接触氧化池进行生化处理,两级接触氧化池中的硝化液回流至厌氧池,回流比控制在200-400%,出水进入二沉池,二沉池污泥回流至厌氧池,控制污泥回流比例为20-30%;其中一级接触氧化池溶解氧≥2mg/L,二级接触氧化池溶解氧3-4mg/L;

I. 二沉池出水经中间水池后进入高级氧化池,采用臭氧氧化;

J. 高级氧化池出水进入曝气生物滤池,曝气生物滤池基层填料采用天然卵石,生物填料采用轻质陶粒,曝气生物滤池出水进入产水池,并通过外排水池排送至污水处理厂进行深度处理。

2.根据权利要求1所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述步骤A,加入HCl调节pH值为5.5-6.5,浓油废水在平流隔油池中的停留时间为1.0-1.5h。

3.根据权利要求2所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述步骤B,浓油废水在浓油涡凹气浮池中的停留时间为1.0-1.5h;步骤C,浓油废水在浓油溶汽气浮池中的停留时间为1.0-1.5h;所述步骤D,加入HCl调节pH值为5.5-6.5。

4.根据权利要求3所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述步骤E,废水在一级涡凹气浮池、二级涡凹气浮池的停留时间均为1.0-1.5h。

5.根据权利要求4所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述步骤F,二级涡凹气浮池出水经冷却塔降温至15-30℃;废水在一级溶汽气浮池、二级溶汽气浮池的停留时间均为0.8-1.5h。

6.根据权利要求5所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述步骤G,废水在水解酸化池的停留时间为1.5-2.5h。

7.根据权利要求6所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述步骤H,废水在厌氧池停留时间为1.5-2.0h,在两级接触氧化池的停留时间均为12-14h。

8.根据权利要求7所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述步骤I,废水在高级氧化池的停留时间为0.5-1.2h,臭氧的浓度为2-3%;所述步骤J,天然卵石堆积密度1.7-2.0g/cm3;轻质陶粒粒径3-6mm,堆积密度0.7-1.0g/cm3,废水在曝气生物滤池的停留时间为1.0-1.5h。

9.根据权利要求8所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述浓油涡凹气浮池、浓油溶汽气浮池、一级涡凹气浮池、二级涡凹气浮池、一级溶汽气浮池、二级溶汽气浮池产生的浮渣进入浮渣池,之后通过浓缩池浓缩后由离心脱水机实现泥水分离。

10.根据权利要求9所述的钢铁企业冷轧含油废水处理方法,其特征在于:所述曝气生物滤池产水水质COD≤50mg/L,氨氮≤5mg/L,悬浮物≤20mg/L,油≤3mg/L。

说明书

一种钢铁企业冷轧含油废水处理方法

技术领域

本发明属于工业废水处理技术领域,具体涉及一种钢铁企业冷轧含油废水处理方法。

背景技术

钢铁企业冷轧板材的轧制过程中会产生大量的含油废水,其主要来源有3条途径:①轧制过程中为消除冷轧产生的热变性,需采用乳化液冷却和润滑(这部分乳化液主要由矿物油、植物油、动物油、阴离子型或非离子型的乳化液和水组成),由此而产生冷轧乳化液废水;②冷轧在松卷、退火前均采用碱性溶液脱脂,而产生的碱性含油废水;③其它生产过程中连续或间断排出的含油含脂废水。这些废水最高含油量可达50g/L,同时COD高达150000PPM,是钢铁行业水处理领域的“老、大、难”问题。随着水处理技术的不断提高,开发出了电催化氧化、超滤、纳滤等组合处理工艺,出水水质得到大幅提升。但随着国家对钢铁企业污染物排放指标日益严格规范,日常运行中发现现有工艺运行费用极高,同时经过处理后的出水已无法满足目前钢铁行业污染物排放标准,内部回用也会存在污染系统水质等诸多瓶颈问题,严重制约了钢铁企业的高品质产品的生产和可持续发展。

目前工艺在日常使用中,由于电催化氧化中采用的钛合金电极板、超滤使用的超滤膜、纳滤使用的纳滤膜造价成本极高,且由于处理的废水特性使这些设备的运行寿命均低于3年,更换费用成为企业的财务负担,同时在设备寿命后期运行水质无法稳定,造成水质波动隐患。因此开发一种高效的钢铁企业冷轧含油废水深度处理,实现废水资源再利用的处理方法,可以为钢铁企业特别是缺水地区的钢铁企业节约水资源,对改善钢铁企业水环境,实现节水减排具有重大意义。

发明内容

为解决上述技术问题,本发明提供一种钢铁企业冷轧含油废水处理方法,针对冷轧板材生产工序中产生的含油废水进行深度处理,实现经济运行的前提下出水水质满足钢铁企业回用标准。

为实现上述目的,本发明所采取的技术方案是:一种钢铁企业冷轧含油废水处理方法,具体包括以下步骤:

(1)浓油废水处理工序

A. 轧钢工序产生的浓油废水首先进入浓油调节池进行水量和水质的调节缓冲,同时通过蒸汽加热后进入浓油pH值调节池,调节pH值为酸性,之后通过平流隔油池去除油泥,分离出的油泥进入浮渣池,含油污泥浓缩池浓缩后由离心脱水机实现泥水分离;所述浓油废水COD含量>5000mg/L,油含量>50mg/L;

B. 平流隔油池出水通过管道混合器投加PAC、PAM并混合均匀,实现混凝后进入浓油涡凹气浮池,去除油类物质及悬浮物;

C. 浓油涡凹气浮池出水进入浓油溶汽气浮池,进一步去除油类物质和悬浮物,出水进入稀油废水处理工序进一步处理;

(2)稀油废水处理工序

D. 轧钢工序产生的稀油废水和/或步骤C的出水进入稀油调节池进行水量和水质的调节缓冲,之后进入稀油pH值调节池,调节pH值为酸性;所述稀油调节池进水水质COD含量≤5000mg/L,油含量≤50mg/L;

E. pH值调节池出水经管道混合器加入PAC、PAM混凝后依次进入一级涡凹气浮池、二级涡凹气浮池;采用两级涡凹气浮池串联使用模式,一级涡凹气浮池出水即二级涡凹气浮池进水,一级涡凹气浮池去除40-50%的悬浮物和油类污染物,二级涡凹气浮池去除20-30%的悬浮物和油类污染物;

F. 二级涡凹气浮池出水经冷却塔降温后,依次进入一级溶汽气浮池、二级溶汽气浮池,采用两级溶气气浮池串联模式,一级溶气气浮出水即二级溶气气浮进水,一级溶汽气浮池去除30-40%的悬浮物及油类污染物,二级溶汽气浮池去除10-20%的悬浮物和油类污染物;

G. 二级溶汽气浮池出水至水解酸化池,利用水解与发酵细菌进行水解酸化;

H. 水解酸化池出水经过厌氧池、一级接触氧化池、二级接触氧化池进行生化处理,两级接触氧化池中的硝化液回流至厌氧池,回流比控制在200-400%,出水进入二沉池,二沉池污泥回流至厌氧池,控制污泥回流比例为20-30%;其中一级接触氧化池溶解氧≥2mg/L,二级接触氧化池溶解氧3-4mg/L;

I. 二沉池出水经中间水池后进入高级氧化池,采用臭氧氧化;

J. 高级氧化池出水进入曝气生物滤池,曝气生物滤池基层填料采用天然卵石,生物填料采用轻质陶粒,曝气生物滤池出水进入产水池,并通过外排水池排送至污水处理厂进行深度处理。

所述步骤A,加入HCl调节pH值为5.5-6.5,浓油废水在平流隔油池中的停留时间为1.0-1.5h。

所述步骤B,浓油废水在浓油涡凹气浮池中的停留时间为1.0-1.5h;步骤C,浓油废水在浓油溶汽气浮池中的停留时间为1.0-1.5h;所述步骤D,加入HCl调节pH值为5.5-6.5。

所述步骤E,废水在一级涡凹气浮池、二级涡凹气浮池的停留时间均为1.0-1.5h。

所述步骤F,二级涡凹气浮池出水经冷却塔降温至15-30℃;废水在一级溶汽气浮池、二级溶汽气浮池的停留时间均为0.8-1.5h。

所述步骤G,废水在水解酸化池的停留时间为1.5-2.5h。

所述步骤H,废水在厌氧池停留时间为1.5-2.0h,在两级接触氧化池的停留时间均为12-14h。

所述步骤I,废水在高级氧化池的停留时间为0.5-1.2h,臭氧的浓度为2-3%;所述步骤J,天然卵石堆积密度1.7-2.0g/cm3;轻质陶粒粒径3-6mm,堆积密度0.7-1.0g/cm3,废水在曝气生物滤池的停留时间为1.0-1.5h。

所述浓油涡凹气浮池、浓油溶汽气浮池、一级涡凹气浮池、二级涡凹气浮池、一级溶汽气浮池、二级溶汽气浮池产生的浮渣进入浮渣池,之后通过浓缩池浓缩后由离心脱水机实现泥水分离。

所述曝气生物滤池产水水质COD≤50mg/L,氨氮≤5mg/L,悬浮物≤20mg/L,油≤3mg/L。

采用上述技术方案所产生的有益效果在于:本发明针对钢铁企业冷轧工序产生的含浓油和含稀油废水进行深度处理,产水满足企业钢铁企业其他工序回用水要求,实现高难水处理后回用,能耗小,成本低,设备简单,易于操作,调节性能高,处理效果稳定。可有效解决钢铁企业当前的水处理难题,对促进钢铁企业水环境改善,实现节能减排、绿色可持续发展有重要意义。

(发明人:王文刚;韩杰海;刘禄;刘万;张社海;李超;黄军军)