申请日2020.12.30

公开(公告)日2021.04.30

IPC分类号C02F9/14; C02F101/30

摘要

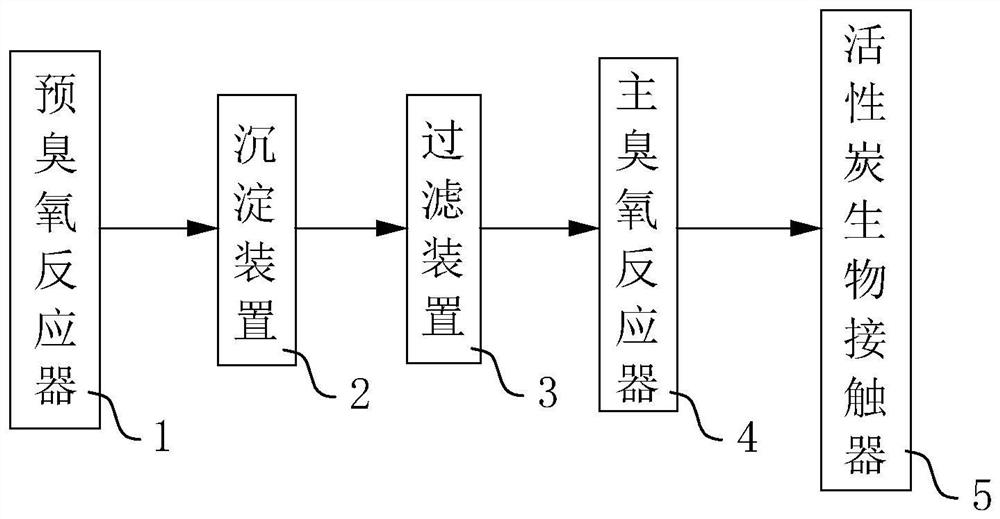

本申请涉及一种同步去除水中嗅味物质与有机物的系统及其方法,其中系统包括:包括依次连通的预臭氧反应器、沉淀装置、过滤装置、主臭氧反应器和活性炭生物接触器,所述沉淀装置包括沉淀池和污水泵,所述沉淀池的底部设有用于将沉淀池底部沉淀物打散的搅拌机构,所述污水泵的进水端通过排污管与沉淀池的底部相连通。本申请具有的技术效果是:原水净化的过程可以有效的降低原水中嗅味物质与有机物的含量,原水的净化效果较好。

权利要求书

1.一种同步去除水中嗅味物质与有机物的系统,其特征在于:包括依次连通的预臭氧反应器(1)、沉淀装置(2)、过滤装置(3)、主臭氧反应器(4)和活性炭生物接触器(5),所述沉淀装置(2)包括沉淀池(6)和污水泵(7),所述沉淀池(6)的底部设有用于将沉淀池(6)底部沉淀物打散的搅拌机构(8),所述污水泵(7)的进水端通过排污管(9)与沉淀池(6)的底部相连通。

2.根据权利要求1所述的同步去除水中嗅味物质与有机物的系统,其特征在于:所述搅拌机构(8)包括转动轴(10),所述沉淀池(6)的底面上开设有驱动槽(11),所述驱动槽(11)的槽口处设有用于封闭驱动槽(11)的盖板(12),所述转动轴(10)沿竖直方向穿设并转动在盖板(12)上,所述转动轴(10)远离驱动槽(11)的一端穿设连接有固定套(13),所述固定套(13)的外缘上设有若干搅拌杆(14),所述搅拌杆(14)与沉淀池(6)的底面之间具有间隙,所述驱动槽(11)内还设有用于驱动转动轴(10)转动的电机(15)。

3.根据权利要求2所述的同步去除水中嗅味物质与有机物的系统,其特征在于:所述搅拌杆(14)的外缘上设有若干延伸杆(16),所述搅拌杆(14)和延伸杆(16)上均开设有若干透水孔(17)。

4.根据权利要求2所述的同步去除水中嗅味物质与有机物的系统,其特征在于:相邻的两个所述搅拌杆(14)之间连接有若干弧形的加强杆(18),所述加强杆(18)远离沉淀池(6)底面的一端朝向沉淀池(6)开口方向凸起。

5.根据权利要求2所述的同步去除水中嗅味物质与有机物的系统,其特征在于:所述搅拌杆(14)的外缘上还沿自身长度方向设有若干固定杆(19),所述固定杆(19)远离搅拌杆(14)的一端与沉淀池(6)的底面相接触。

6.根据权利要求2所述的同步去除水中嗅味物质与有机物的系统,其特征在于:所述转动轴(10)的外缘上沿竖直方向开设有若干卡槽(20),所述固定套(13)的内缘上设有若干与卡槽(20)相匹配的卡块(21),若干所述卡块(21)分别对应卡接在卡槽(20)内,所述驱动槽(11)的开口处开设有沉槽(22),所述盖板(12)对应插接在沉槽(22)内,所述盖板(12)朝向电机(15)的端面上还设有橡胶垫(23),所述橡胶垫(23)抵紧在沉槽(22)的槽壁上。

7.根据权利要求6所述的同步去除水中嗅味物质与有机物的系统,其特征在于:所述转动轴(10)远离驱动槽(11)的端面上设有固定轴(24),所述固定轴(24)的外缘上沿水平方向转动连接有限位杆(25),所述限位杆(25)远离固定轴(24)一端的外缘上设有橡胶套(26),所述固定套(13)远离驱动槽(11)的端面上设有限位块(27),所述限位块(27)上开设有与限位杆(25)相匹配的限位槽(28),所述限位杆(25)远离固定轴(24)的一端对应卡接在限位槽(28)内且橡胶套(26)抵紧在限位槽(28)的槽壁上。

8.根据权利要求1所述的同步去除水中嗅味物质与有机物的系统,其特征在于:所述沉淀池(6)的底部设有与沉淀池(6)相匹配的环形框(29),所述环形框(29)的内缘上连接有用于封闭环形框(29)的铁丝网(30),所述铁丝网(30)位于搅拌机构(8)与排污管(9)之间。

9.根据权利要求8所述的同步去除水中嗅味物质与有机物的系统,其特征在于:所述沉淀池(6)的底面上开设有若干连接槽(31),所述环形框(29)的外缘上对应设有若干与连接槽(31)相匹配的连接块(32),若干所述连接块(32)分别对应插接在若干连接槽(31)内。

10.一种权利要求1所述的同步去除水中嗅味物质与有机物的方法,其特征在于,所述方法包括:

将待处理的原水通入到预臭氧反应器(1),从预臭氧反应器(1)的底部向预臭氧反应器(1)内通入臭氧,臭氧投加量控制在1.2-1.8mg/L,原水在预臭氧反应器(1)内的反应时间控制在10-15min;

待原水在预臭氧反应器(1)内的反应结束后将初次氧化后的原水通入到沉淀装置(2)的沉淀池(6)内进行絮凝,向沉淀池(6)内投入粉末活性炭,粉末活性炭的投加量为5~10mg/L,絮凝时间控制在13-16min;

在将粉末活性炭投入到沉淀池(6)内之后,同步打开电机(15)对沉淀池(6)内的原水进行搅拌,搅拌时间控制在2-3min;

将絮凝结束后的原水通入到过滤装置(3)进行过滤;

将过滤后的原水通入到主臭氧反应器(4),从主臭氧反应器(4)的底部向主臭氧反应器(4)内通入臭氧,臭氧投加量控制在1.2-1.8mg/L,原水在主臭氧反应器(4)内的反应时间控制在10-15min;

待原水在主臭氧反应器(4)内的反应结束后将二次氧化后的原水通入到活性炭生物接触器(5),原水在活性炭生物接触器(5)内的降解时间控制在20-30min;

待原水在活性炭生物接触器(5)的降解结束后,将活性炭生物接触器(5)内的原水排出,完成原水的净化处理。

说明书

同步去除水中嗅味物质与有机物的系统及其方法

技术领域

本申请涉及污水处理的技术领域,尤其是涉及一种同步去除水中嗅味物质与有机物的系统及其方法。

背景技术

净水厂通常都是以湖泊水和江河水为水源地,而湖泊水中往往含有较高浓度的藻类、溴离子与MIB等嗅味物质,在进行深度处理时往往会造成出水藻毒素与溴酸盐含量的提高,最终使出水水质口感不佳;同时,湖泊水的可溶性、难降解有机物含量较高易导致活性炭中微生物滋生,严重时将导致生物活性炭系统发生生物穿透,出水质量下降。

公告号CN203938567U公开了一种臭氧生物活性炭联用超滤集成式小型净水装置,该装置包括水窖、网式过滤器、臭氧接触柱、生物活性炭柱、超滤柱、清水箱;水窖通过自吸泵经连接管Ⅰ与网式过滤器相连,该网式过滤器一侧底部设有出水管Ⅰ,并通过出水管Ⅰ与臭氧接触柱相连;臭氧接触柱的顶端分别设有出水管Ⅱ、排气阻水阀Ⅰ,其底部设有臭氧曝气头,该臭氧曝气头通过臭氧导气管连有臭氧发生器;出水管Ⅱ与生物活性炭柱的顶端相连,该生物活性炭柱的底端设有出水管Ⅲ;出水管Ⅲ与超滤柱的下端相连,该超滤柱的侧面设有出水管Ⅳ;出水管Ⅳ与清水箱相连。

上述技术方案存在以下缺陷:上述净水装置仅利用臭氧接触柱对原水进行一次氧化处理,且利用臭氧接触柱对原水进行氧化前未对原水中的泥沙或藻类等杂物进行清理,使得上述净水装置对原水的净化效果较差。

发明内容

为了提高对原水的净化效果,本申请提供的一种同步去除水中嗅味物质与有机物的系统及其方法。

第一方面,本申请提供一种同步去除水中嗅味物质与有机物的系统,采用如下的技术方案:同步去除水中嗅味物质与有机物的系统包括依次连通的预臭氧反应器、沉淀装置、过滤装置、主臭氧反应器和活性炭生物接触器,所述沉淀装置包括沉淀池和污水泵,所述沉淀池的底部设有用于将沉淀池底部沉淀物打散的搅拌机构,所述污水泵的进水端通过排污管与沉淀池的底部相连通。

通过上述技术方案,原水首先通入到预臭氧反应器内进行初步的氧化处理,继而将初次氧化后的原水依次通入到沉淀装置和过滤装置,降低原水中藻类和泥沙等杂物的含量,继而将原水通入到主臭氧反应器内进行二次氧化,并将二次氧化后的原水通入到活性炭生物接触器进行生物降解,最终完成原水的净化,原水净化的过程经过两次氧化反应,且在二次氧化反应之前对原水中混杂的藻类和泥沙等杂物进行沉淀和过滤,降低了原水中混杂的杂物对氧化反应的影响,从而提高了原水的净化效果;同时,工作人员可以定期启动驱动机构将沉淀池底部的沉淀物打散,继而启动污水泵将沉淀池底部的沉淀物抽出,从而达到了定期自动对沉淀池进行清理的效果。

可选的,所述搅拌机构包括转动轴,所述沉淀池的底面上开设有驱动槽,所述驱动槽的槽口处设有用于封闭驱动槽的盖板,所述转动轴沿竖直方向穿设并转动在盖板上,所述转动轴远离驱动槽的一端穿设连接有固定套,所述固定套的外缘上设有若干搅拌杆,所述搅拌杆与沉淀池的底面之间具有间隙。

通过上述技术方案,电机启动时会驱动转动轴带动固定套转动,固定套外缘上的若干搅拌杆会在固定套的带动下围绕固定套转动,堆积在沉淀池底部的沉淀物会被若干搅拌杆打散;搅拌机构的设置减少了沉淀池底部的沉淀物结块后难以排出沉淀池的可能,以便于工作人员可以便捷的通过污水泵抽送污水的方式对沉淀池进行清理。

可选的,所述搅拌杆的外缘上设有若干延伸杆,所述搅拌杆和延伸杆上均开设有若干透水孔。

通过上述技术方案,延伸杆增大了搅拌杆与原水的接触面积,加强了搅拌杆对沉淀池内部原水的搅拌效果;若干透水孔的设置使得搅拌杆和延伸杆在原水内转动时,部分原水可以通过若干透水孔穿设过搅拌杆和延伸杆,以便于原水可以被进一步打散,从而进一步加强了搅拌杆对沉淀池内部原水的搅拌效果。

可选的,相邻的两个所述搅拌杆之间连接有若干弧形的加强杆,所述加强杆远离沉淀池底面的一端朝向沉淀池开口方向凸起。

通过上述技术方案,加强杆加强了若干搅拌杆之间的连接强度,减少了长时间使用后搅拌杆在原水阻力的作用下弯折断裂的可能,提升了若干搅拌杆的使用寿命。

可选的,所述搅拌杆的外缘上还沿自身长度方向设有若干固定杆,所述固定杆远离搅拌杆的一端与沉淀池的底面相接触。

通过上述技术方案,固定杆在跟随搅拌杆转动时会将部分粘附在沉淀池底部的沉淀物刮下,减少了部分沉淀物粘附在沉淀池的底部难以被清理的可能,从而进一步提高了沉淀池的清理效果。

可选的,所述转动轴的外缘上沿竖直方向开设有若干卡槽,所述固定套的内缘上设有若干与卡槽相匹配的卡块,若干所述卡块分别对应卡接在卡槽内,所述驱动槽的开口处开设有沉槽,所述盖板对应插接在沉槽内,所述盖板朝向电机的端面上还设有橡胶垫,所述橡胶垫抵紧在沉槽的槽壁上。

通过上述技术方案,工作人员可定期将沉淀池内的水排空,通过将固定套吊起的方式将若干搅拌杆从转动轴上取出卸下,以便于工作人员可以定期对搅拌杆进行清理或维护;同时,工作人员在将若干搅拌杆卸下之后,可通过将盖板从沉槽内拉出的方式将驱动槽打开,以便于工作人员可以定期对驱动槽内的电机进行检修或维护。

可选的,所述转动轴远离驱动槽的端面上设有固定轴,所述固定轴的外缘上沿水平方向转动连接有限位杆,所述限位杆远离固定轴一端的外缘上设有橡胶套,所述固定套远离驱动槽的端面上设有限位块,所述限位块上开设有与限位杆相匹配的限位槽,所述限位杆远离固定轴的一端对应卡接在限位槽内且橡胶套抵紧在限位槽的槽壁上。

通过上述技术方案,在限位杆的限制下,限位块难以在固定套的带动下沿竖直方向移动,从而减少了固定套在外力的作用下从转动轴上脱离的可能,加强了固定套与转动轴之间连接的稳定性。

可选的,所述沉淀池的底部设有与沉淀池相匹配的环形框,所述环形框的内缘上连接有用于封闭环形框的铁丝网,所述铁丝网位于搅拌机构与排污管之间。

通过上述技术方案,铁丝网具有将大体积的杂物与排污管隔离的作用,减少了大体积杂物堆积在排污管的管口处导致排污管堵塞的可能,以便于排污泵启动时可以稳定的通过排污管对沉淀池进行清理。

可选的,所述沉淀池的底面上开设有若干连接槽,所述环形框的外缘上对应设有若干与连接槽相匹配的连接块,若干所述连接块分别对应插接在若干连接槽内。

通过上述技术方案,工作人员在将沉淀池内的水排空之后,可通过将连接块从连接槽内拔出的方式将环形框从沉淀池内取出,以便于工作人员可以定期便捷的对铁丝网进行清理或更换。

第二方面,本申请提供一种同步去除水中嗅味物质与有机物的方法,采用如下技术方案:一种同步去除水中嗅味物质与有机物的方法,所述方法包括:将待处理的原水通入到预臭氧反应器,从预臭氧反应器的底部向预臭氧反应器内通入臭氧,臭氧投加量控制在1.2-1.8mg/L,原水在预臭氧反应器内的反应时间控制在10-15min;

待原水在预臭氧反应器内的反应结束后将初次氧化后的原水通入到沉淀装置的沉淀池内进行絮凝,向沉淀池内投入粉末活性炭,粉末活性炭的投加量为5~10mg/L,絮凝时间控制在13-16min;

在将粉末活性炭投入到沉淀池内之后,同步打开电机对沉淀池内的原水进行搅拌,搅拌时间控制在2-3min;

将絮凝结束后的原水通入到过滤装置进行过滤;

将过滤后的原水通入到主臭氧反应器,从主臭氧反应器的底部向主臭氧反应器内通入臭氧,臭氧投加量控制在1.2-1.8mg/L,原水在主臭氧反应器内的反应时间控制在10-15min;

待原水在主臭氧反应器内的反应结束后将二次氧化后的原水通入到活性炭生物接触器,原水在活性炭生物接触器内的降解时间控制在20-30min;

待原水在活性炭生物接触器的降解结束后,将活性炭生物接触器内的原水排出,完成原水的净化处理。

通过上述技术方案,原水净化的过程经过两次氧化反应,且在二次氧化反应之前对原水中混杂的藻类和泥沙等杂物进行沉淀和过滤,降低了原水中混杂的杂物对氧化反应的影响,从而提高了原水的净化效果。

综上所述,本申请包括以下至少一种有益技术效果:

1.原水净化的过程经过两次氧化反应,且在二次氧化反应之前对原水中混杂的藻类和泥沙等杂物进行沉淀和过滤,降低了原水中混杂的杂物对氧化反应的影响,从而提高了原水的净化效果;

2.粉末活性炭被投入到沉淀池内之后,搅拌机构会对沉淀池内的水进行搅拌,以便于粉末活性炭可以与沉淀池内的原水均匀混合,从而进一步提升了粉末活性炭对原水的除臭效果。

(发明人:向昕怡;金梦;郭昊)