申请日2020.12.24

公开(公告)日2021.04.27

IPC分类号C02F11/00; C02F11/13; C02F11/10; B01D53/02; C10B53/00; F23G7/06; F23G5/46

摘要

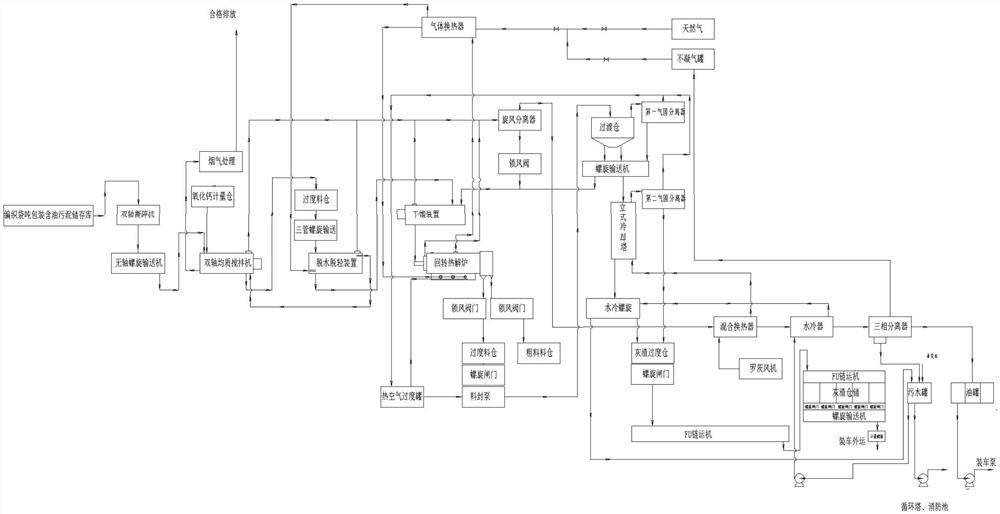

本发明涉及含油污泥处理技术领域,公开了一种含油污泥资源化利用的工艺,其包括以下处理步骤:破碎;2)搅拌均质;3)脱水脱轻;4)干馏;5)热解;6)收集与分离;7)净化;8)能量回收。本发明通过含油污泥热解处理技术,运行环境友好,可实现循环经济良好运行,具有广阔的运用前景,但现有技术的热解过程中加入添加剂或催化剂,无法对添加剂和催化剂循环利用,增加了固体废弃物,本申请对热解油渣进一步处理,回收油与产生的不凝气直接焚烧对热解炉进行加热,避免会产生二次污染。

权利要求书

1.一种含油污泥资源化利用的工艺,其特征在于:包括以下处理步骤:

1)破碎:将含油污泥连同包装编织袋采用双轴撕碎机进行破袋破碎,可以同时将油泥中的大块料如金属板、石块、玻璃、塑料、板结料等进行破碎并形成油泥混合物;

2)搅拌均质:将粉碎后的油泥混合物,通过双轴均质搅拌机进行搅拌均质均化;

3)脱水脱轻:均质均化后的油泥混合物在脱水脱轻装置中进行辐射换热,油泥混合物中的水分和轻组分得到蒸发,对蒸发的水和轻组分进行统一收集;

4)干馏:脱水脱轻后的油泥混合物输送到干馏装置中进行干馏处理并生成干馏气,干馏气进行统一收集;

5)热解:干馏后的油泥混合物被输送至回转热解炉中热解并形成热解渣和热解气,高温的热解渣输送至干馏装置中与脱水脱轻后的油泥混合物充分搅拌接触并升温干馏;

6)收集与分离:将步骤3)中得到的脱水脱轻的水分和轻组分、步骤4)中的干馏气和步骤5)中得到的热解气及灰尘共同形成油气水汽和灰尘混合物,混合物通过管道统一收集进入气固分离器,分离出的油气水汽换热冷却后进入三相分离器中,通过三相分离器分别得到燃料油、污水和不凝气并分别进行收集,分离的灰尘进入热解渣缓冲仓;

7)净化:将步骤6)中得到的不凝气通过烟气碱洗活性炭吸附处理进行净化,净化后的不凝气和/或天然气经过气体换热器加热后输送至回转热解炉中燃烧器加热;

8)能量回收:步骤5)中的回转热解炉的燃烧器燃烧产生高温烟气,高温烟气输送至气体换热器中并在步骤7)中对不凝气和/或天然气进行换热,在气体换热器中换热降温后的高温烟气通过管道输送至脱水脱轻装置的换热列管中进行二次换热,高温烟气最后经由烟气处理装置处理合格后排放。

2.根据权利要求1所述的一种含油污泥资源化利用的工艺,其特征在于:步骤5)中,在回转热解炉中进行热解后的热解渣通过热解炉内部设置的筛分筒进行筛分,热解渣粉料从出料罩壳左边并进入过渡料仓,大块料及金属异物玻璃石块等从出料罩壳右侧出料并进入出料料仓,还包括热空气过渡罐和料封泵,热空气过渡罐中的热空气作为气力输送源通过料封泵将热解渣粉料送到过渡仓中,过渡仓下方有两个出料口,一个出料口与干馏装置连通,另一个出料口与立式冷却塔连通并对热解渣粉料进一步冷却,冷却后的热解渣粉料形成灰渣。

3.根据权利要求2所述的一种含油污泥资源化利用的工艺,其特征在于:灰渣输送至灰渣过渡仓中,再通过FU链式输送机送入库存区中,库存区通过NE链式提升机、库顶FU链运机、灰渣仓储、库底的螺旋闸门、螺旋输送机,最后通过计量螺旋装车外运销售。

4.根据权利要求2所述的一种含油污泥资源化利用的工艺,其特征在于:还包括罗茨风机,罗茨风机与鼓入混合换热器换热后进入立式冷却塔底部的布风器对灰渣进行冷却。

5.根据权利要求4所述的一种含油污泥资源化利用的工艺,其特征在于:还包括第一气固分离器和第二气固分离器,第一气固分离器的进气口与过渡仓连通,第一气固分离器的固体出料口与立式冷却塔连通,第二气固分离器的进气口与立式冷却塔底部的布风器连通并接收罗茨风机与鼓入混合换热器后吹出的气体,第二气固分离器的固体出料口与灰渣过渡仓连接;第一气固分离器和第二气固分离器的气体出料口连通并通过管道将气体输送至热空气过渡罐中,在热空气过渡罐中热空气得到调压并分配到回转热解炉和料封泵中。

6.根据权利要求2所述的一种含油污泥资源化利用的工艺,其特征在于:过渡仓中的热解渣粉料通过螺旋输送机的运输输送至干馏装置中并与油泥混合物充分搅拌混合升温。

7.根据权利要求1所述的一种含油污泥资源化利用的工艺,其特征在于:干馏装置是进出料口带有锁气密封阀门、壳体带有换热管和返混进口的双轴式搅拌装置。

8.根据权利要求1所述的一种含油污泥资源化利用的工艺,其特征在于:回转热解炉是间接加热炉,进出料口都用金属膨胀节动静密封环进行密封并用气缸对动静密封环进行压力调节;热解气在热解炉进料端进行收集。

9.根据权利要求1所述的一种含油污泥资源化利用的工艺,其特征在于:在步骤1)中,油泥包装编织袋通过电动抓斗吊起并放入双轴撕碎机中,破碎后的含油污泥物料通过无轴螺旋输送机运输至双轴均质搅拌机中。

10.根据权利要求1所述的一种含油污泥资源化利用的工艺,其特征在于:在步骤2)中,双轴均质搅拌机内列管烟气温度为100℃~140℃,并在双轴均质搅拌机内加入氧化钙添加剂一同进行搅拌;在步骤3)中,脱水脱轻装置内换热列管烟气温度为260℃~300℃;在步骤4)中,干馏装置换热列管烟气温度控制在430℃~470℃;在步骤5)中,返混热解渣温度控制在480℃~520℃,回转热解炉的内部温度控制在500℃-550℃;回转热解炉中燃烧器的燃烧室温度为630℃~670℃。

说明书

一种含油污泥资源化利用的工艺

技术领域

本发明涉及含油污泥处理技术领域,尤其涉及了一种含油污泥资源化利用的工艺。

背景技术

含油污泥是石油开采、运输,储存、清罐、精炼过程在产生的油、水和渣高度乳化的粘稠状废弃物。成分复杂,具有有毒有害难降解特点。含有大量的病原菌、寄生虫(卵)、铜、锌、铬、汞等重金属以及其他难降解的有毒有害物质,若不加以处理直接排放,不但占用大量耕地,而且对周围土壤、水体、空气都将造成污染,造成资源浪费。根据《国家危险废物名录》(部令第39号,2016年8月1日起施行)规定,含油污泥己经被国家列为危险废物(HW08),必须进行资源化、无害化处理。含油污泥的含油量在30-80%,具有极大的资源化利用潜力。

目前含油污泥资源化利用技术主要有油泥焚烧、焦化技术、溶剂萃取技术、热水洗处理技术、油泥调质机械脱水技术、超声波脱油技术、回灌调剖技术、表面活性剂洗脱技术、冻融减量技术、气浮技术和电化学处理技术等多种方法,下列为现有处理技术并对其一一进行简单说明:

1、含油污泥焚烧技术

该技术将含油污泥在燃烧炉内直接高温焚烧,减量化明显,无害化彻底。但含油污泥中的可回收油被燃烧,燃烧会产生二噁英造成二次污染。

2、焦化技术

焦化法技术处理油泥实质上是对重质油的深度热处理,是烃类的热转化过程,即重质油的高温热裂解和热缩合过程。在热转化过程中,重质油一般在370℃左右开始裂解,同时缩合反应随裂化深度的增加而加快。焦化技术需要使用白土等作为焦化催化剂。白土混入油泥渣无法回收。白土资源有限。

3、溶剂萃取技术

含油污泥主要是油、水和泥组成的充分乳化的混合物。萃取技术是利用“相似相溶”原理,选择一种合适的有机溶剂作萃取剂,在与油泥充分混和,发生相间传质后,就可以将油从水中萃取到萃取剂中。然后,萃取相与萃余相因密度差而彼此分层,从而实现油-水-泥三相的分离,并将油泥中的原油回收利用的方法。溶剂萃取技术会在泥中残留部分油和溶剂,处理不彻底,萃取剂用量大,使用成本高。

4、油泥调质-机械脱水技术

油泥中加入调质剂,使原油与固体颗粒分离、油滴聚合、原加入的化学药剂随固体杂质沉降,实现水、油、渣三相的分离。该技术产物渣中含油量还很高,且化学药剂的存在又增加了废弃物的份额。

5、超声脱油技术

油泥超声脱油技术是利用超声波破坏油泥的结构,降低污泥中污油的黏度,减小污油与泥土的黏附作用,最终实现破乳,从而将污油、水和泥土分离。该技术三相分离不彻底,需辅以其他处理技术。

6、回灌调剖技术

以油泥为基本原料,由于采出水中的油泥与地层有良好配伍性,采用化学的处理方法,加入适量的化学添加剂,不仅能悬浮其中的固体颗粒、延长悬浮的时间及增加注入的深度,而且还有效地提高封堵的强度,并使油组分分散均匀,形成稳定、均一的乳化液。该技术主要用于油田采油过程,无法处理大量含油污泥。

7、热水洗处理技术

热水洗处理技术主要是通过物理的方法,将油泥加入至热水中,并添加一些化学助剂,如加入表面活性剂等,降低油与泥之间的附着力,使油从固相表面脱附或聚集分离的污泥除油。通过对油泥进行洗涤,并附加搅拌或气浮等工艺设备,来实现油、泥、水三相分离。该技术处理的油泥仍含有少量油,易产生二次污染,需增加废水处理设备。运行成本高。

目前,专利号为201710030732.9的发明专利申请,还存在无法实现资源利用的缺陷。

发明内容

本发明针对现有技术中的缺点,提供了一种含油污泥资源化利用的工艺。

为了解决上述技术问题,本发明通过下述技术方案得以解决:

一种含油污泥资源化利用的工艺,包括以下处理步骤:

1)破碎:将含油污泥连同包装编织袋采用双轴撕碎机进行破袋破碎,可以同时将油泥中的大块料如金属板、石块、玻璃、塑料、板结料等进行破碎并形成油泥混合物;

2)搅拌均质:将粉碎后的油泥混合物,通过双轴均质搅拌机进行搅拌均质均化;

3)脱水脱轻:均质均化后的油泥混合物在脱水脱轻装置中进行辐射换热,油泥混合物中的水分和部分轻组分得到蒸发,对蒸发的水和轻组分进行统一收集;

4)干馏:脱水脱轻后的油泥混合物输送到干馏装置中进行干馏处理并生成干馏气,干馏气进行统一收集;

5)热解:干馏后的油泥混合物被输送至回转热解炉中并形成热解渣和热解气,部分高温的热解渣输送至干馏装置中与脱水脱轻后的油泥混合物充分搅拌接触并升温干馏;

6)收集与分离:将步骤3)中得到的脱水脱轻的水分和轻组分、步骤4)中的干馏气和步骤5)中得到的热解气和扬尘共同形成油气水汽混合物,油气水汽灰尘混合物通过管道统一收集进入气固分离器中,分离出的气体经换热器换热后再进入水冷器,换热器为列管换热器,管程为热解气,壳程为罗茨风机鼓入的空气,最后进入三相分离器中,通过三相分离器分离得到燃料油、污水和不凝气并分别进行收集,燃料油进行脱硫处理并通过油泵可将燃料油装车外售,通过水泵将污水送入循环水塔和消防池,分离的灰尘进入热解渣缓冲仓;

7)净化:将步骤6)中得到的不凝气通过烟气碱洗活性炭吸附处理进行净化,净化后的不凝气和/或天然气经过气体换热器加热后输送至回转热解炉燃烧器燃烧加热;

8)能量回收:步骤5)中的回转热解炉燃烧器燃烧产生高温烟气,高温烟气输送至气体换热器中并在步骤7)中对不凝气和/或天然气进行换热,在气体换热器中换热降温后的高温烟气通过管道输送至脱水脱轻装置的换热列管中进行二次换热,高温烟气最后经由烟气处理装置处理合格后排放。

作为优选,步骤5)中,在回转热解炉中进行热解后的热解渣通过设置在热解炉内部的筛分筒进行筛分,热解渣粉料从出料罩壳左边出料并进入过渡料仓,大块料及金属异物玻璃石块等从出料罩壳右侧出料并进入出料料仓,还包括热空气过渡罐和料封泵,热空气过渡罐中的热空气作为气力输送源通过料封泵将热解渣粉料送到过渡仓中,过渡仓下方有两个出料口,一个出料口与干馏装置连通,另一个出料口与立式冷却塔连通并对热解渣粉料进一步冷却,冷却后的热解渣粉料形成灰渣。

作为优选,灰渣输送至灰渣过渡仓中,再通过FU链式输送机送入库存区中,库存区通过NE链式提升机、库顶FU链运机、灰渣仓储、库底的螺旋闸门、螺旋输送机,最后通过计量螺旋装车外运销售。

作为优选,还包括罗茨风机,罗茨风机与鼓入混合换热器换热后进入立式冷却塔底部的布风器对灰渣进行冷却。

作为优选,还包括第一气固分离器和第二气固分离器,第一气固分离器的进气口与过渡仓连通,第一气固分离器的固体出料口与立式冷却塔连通,第二气固分离器的进气口与立式冷却塔底部的布风器连通并接收罗茨风机与鼓入混合换热器后吹出的气体,第二气固分离器的固体出料口与灰渣过渡仓连接;第一气固分离器和第二气固分离器的气体出料口连通并通过管道将气体输送至热空气过渡罐中,在热空气过渡罐中热空气得到调压并分配到回转热解炉和料封泵中。

作为优选,过渡仓中的热解渣粉料通过螺旋输送机的运输输送至干馏装置中并与油泥混合物充分搅拌混合升温。

作为优选,干馏装置是进出料口带有锁气密封阀门、壳体带有换热管和返混进口的双轴式搅拌装置。

作为优选,回转热解炉是间接加热炉,进出料口都用金属膨胀节动静密封环进行密封并用气缸对动静密封环进行压力调节,保证热解炉内部处于缺氧状态,充分保证密封处的密封,保障系统的安全高效的运行;热解气在热解炉进料端进行收集。

作为优选,在步骤1)中,油泥包装编织袋通过电动抓斗吊起并放入双轴撕碎机中,破碎后的含油污泥物料通过无轴螺旋输送机运输至双轴均质搅拌机中。

作为优选,在步骤2)中,双轴均质搅拌机内列管烟气温度为100℃~140℃,为使油泥酸性得到改性,并在双轴均质搅拌机内加入氧化钙添加剂一同进行搅拌;在步骤3)中,脱水脱轻装置内换热列管烟气温度为260℃~300℃;在步骤4)中,干馏装置换热列管烟气温度控制在430℃~470℃;在步骤5)中,返混热解渣温度控制在480℃~520℃,回转热解炉的内部温度控制在500℃-550℃;回转热解炉中燃烧器的燃烧室温度为630℃~670℃。

本发明由于采用了以上技术方案,具有显著的技术效果:本发明通过油污泥热解处理技术,运行环境友好,可实现循环经济良好运行,具有广阔的运用前景,但现有技术的热解过程加入添加剂或催化剂,无法对添加剂和催化剂循环利用,增加了固体废弃物,本申请对热解油渣进一步处理,回收油与产生的不凝气直接焚烧对热解炉进行加热,避免会产生二次污染。

(发明人:韩玉龙;蔡成根)