申请日2021.02.07

公开(公告)日2021.04.27

IPC分类号C02F9/14; C02F11/125; C02F11/147; C02F103/16; C02F101/20; C02F101/30

摘要

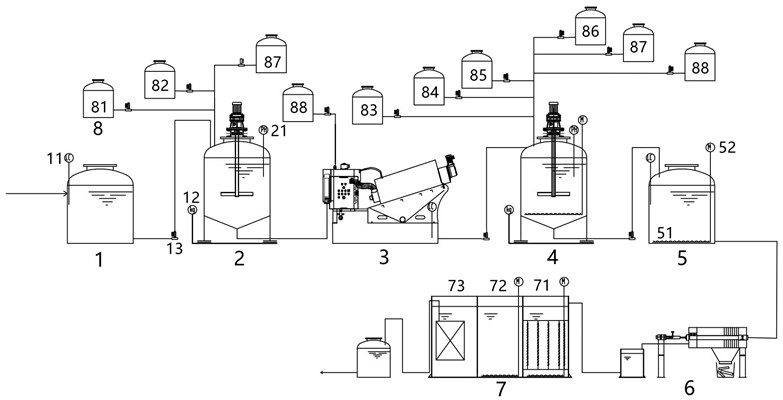

本发明属于工业废水处理技术领域。一种拉丝废液处理系统,包括通过管道依次连接的废液收集池、除油反应釜、污泥浓缩脱水装置、除铜反应釜、板框压滤机和生物处理装置,所述生化处理装置从处理起始端依次包括厌氧池、好氧池和MBR膜生物反应器;所述处理系统还包括多个储药罐;所述储药罐包括破乳剂储药罐、聚合氯化铝储药罐、硫化钠储药罐、硫酸储药罐、双氧水储药罐、硫酸亚铁储药罐、多个液碱储药罐和多个聚丙烯酰胺(PAM)储药罐。发明拉丝废液处理系统结构合理紧凑,占地面积小,基建成本低;自动化程度高,运行稳定可靠,操作简单;污水处理量大,处理量为500kg/d,处理周期短,能耗低。

权利要求书

1.一种拉丝废液处理系统,其特征在于,包括通过管道依次连接的废液收集池、除油反应釜、污泥浓缩脱水装置、除铜反应釜、板框压滤机和生物处理装置,所述生化处理装置从处理起始端依次包括厌氧池、好氧池和MBR膜生物反应器;

所述处理系统还包括多个储药罐;

所述储药罐包括破乳剂储药罐、聚合氯化铝(PAC)储药罐、硫化钠储药罐、硫酸储药罐、双氧水储药罐、硫酸亚铁储药罐、多个液碱储药罐和多个聚丙烯酰胺(PAM)储药罐;

所述破乳剂储药罐、液碱储药罐和聚合氯化铝储药罐经计量泵与所述除油反应釜的进口相连;

所述聚丙烯酰胺储药罐经计量泵与所述污泥浓缩脱水装置的进口相连;

所述硫化钠储药罐、硫酸储药罐、液碱储药罐、双氧水储药罐、硫酸亚铁储药罐和聚丙烯酰胺储药罐分别经计量泵与所述除铜反应釜的进口相连。

2.根据权利要求1所述的拉丝废液处理系统,其特征在于,所述废液收集池内壁设有液位感应器,所述除油反应釜设有重量感应器,所述废液收集池经计量泵与所述除油反应釜相连,所述计量泵、液位感应装置和重量感应装置接入自动控制系统。

3.根据权利要求1所述的拉丝废液处理系统,其特征在于,所述污泥浓缩脱水装置包括絮凝混合槽、电控柜、叠螺式污泥脱水机和沉淀池;所述絮凝混合槽设于沉淀池上,所述絮凝混合槽与所述聚丙烯酰胺储药罐相连;所述絮凝混合槽与所述电控柜电连接;所述叠螺式污泥脱水机倾斜设于沉淀池上,所述叠螺式污泥脱水机低位端通过管道与所述絮凝混合槽相连;所述叠螺式污泥脱水机下部设有漏斗状的滤液回收槽,所述滤液回收槽高位端设有污泥排出口,所述滤液回收槽低位端底部设有滤液排出口,所述滤液排出口与所述沉淀池的进水口相连。

4.根据权利要求3所述的拉丝废液处理系统,其特征在于,所述沉淀池内壁设有液位感应器,所述除铜反应釜内壁设有重量感应器,所述沉淀池经计量泵与所述除铜反应釜相连,所述计量泵、液位感应装置和重量感应装置接入自动控制系统。

5.根据权利要求1所述的拉丝废液处理系统,其特征在于,所述除铜反应釜和板框压滤机之间连接有污泥罐;所述除油反应釜、污泥罐、厌氧池和好氧池的底部均设有曝气系统,每个所述曝气系统包括一个供氧装置,所述供氧装置分别设于所述除油反应釜、污泥罐、厌氧池和好氧池的顶部。

6.根据权利要求1所述的拉丝废液处理系统,其特征在于,所述除油反应釜和除铜反应釜上设有PH计,所述PH计、与所述液碱储药罐相连的所述计量泵、与所述硫酸储药罐相连的所述计量泵接入自动控制系统。

7.一种权利要求1-6任一项所述的拉丝废液处理系统的处理方法,其特征在于,包括以下步骤:

S1.拉丝废液收集于废液收集池中,搅拌均匀;

S2.除油:废液移至除油反应釜中加水稀释后,加入破乳剂和聚合氯化铝溶液,搅拌除油,搅拌过程中加入液碱调节废液PH值在8-9范围内;

S3.除油后的废液移至污泥浓缩脱水装置中,加入聚丙烯酰胺溶液,污泥经絮凝、浓缩、脱水后排出,滤液经滤液回收槽回流至沉淀池;

S4.除铜:滤液静置沉淀后抽至除铜反应釜中加水稀释,加入双氧水和硫酸亚铁溶液,搅拌反应,反应过程中加入硫酸调节滤液PH值至6,反应完全后加入液碱,调节PH在7.3-8.0范围内;加入硫化钠溶液,搅拌反应完全后加入丙烯酰胺溶液絮凝;

S5.滤液除铜后经过板框压滤机脱水、除杂;

S6.压滤后的滤液经生物处理装置去除有机污染物后即可排放或稀释回用。

8.根据权利要求7所述的所述处理方法,其特征在于,所述破乳剂为生物破乳剂PRJ。

9.根据权利要求7所述的所述处理方法,其特征在于,所述液碱浓度为45-50%,所述硫酸亚铁溶液浓度为10-15%,所述聚合氯化铝溶液浓度为10-15%、聚丙烯酰胺溶液浓度为1-1.5‰,所述硫酸浓度为30-50%,双氧水浓度为30-40%,硫化钠溶液浓度为8-10%。

10.根据权利要求9所述的所述处理方法,其特征在于,步骤S2中,废液和水的质量比为1:2-3,废液、破乳剂和聚合氯化铝溶液质量比为20:1-3:4-5,除油时间为20-30min;步骤S4中,滤液和水的质量比为2-3:1,滤液、聚丙烯酰胺溶液、双氧水、硫化钠和硫酸亚铁的质量比为330:1-4:1-3:1-2:10-20,步骤S4处理总时长为1-1.5h。

说明书

一种拉丝废液处理系统和处理方法

技术领域

本发明属于工业废水处理技术领域,具体涉及一种拉丝废液处理系统和处理方法。

背景技术

拉丝液,其主要成分包括油、水和各种化学添加剂,广泛应用于电线电缆领域,在金属拉丝工艺中起到润滑、冷却、清洗、防锈等作用。铜拉丝废液中含有大量的有机矿物油料、表面活性剂和无机污染物,直接排放对环境污染极大。其中含有的表面活性中可促进油料高度分散,油料难以祛除,铜拉丝废液处理难度大。

目前,铜拉丝废液的处理主要包括破乳及水质净化两步。常见的方法有盐析法、絮凝法、膜分离法、吸附法等。盐析法投药量大、聚析速度慢,沉降分离一般要24小时以上,设备占地面积大,并且对于由表面活性剂的拉丝废液处理效果不佳,因此一般仅作为初级处理手段。絮凝法是目前使用较为广泛的方法,虽然与盐析法相比具有处理速度快,效率高的优点,但是药剂成本高,含油污泥生成量多,给后续带来污泥脱水和处理问题。吸附法中吸附剂的吸附容量有限,成本较高,再生困难,故一般只用于废液的深度处理。现有的铜拉丝废液处理技术,除油效率低,处理方法复杂,成本高。

发明内容

本发明所要解决的技术问题是提供一种拉丝废液处理系统,该处理系统结构合理紧凑,占地面积小,基建成本低;自动化程度高,运行稳定可靠,操作简单;污水处理量大,处理量为500kg/d,处理周期短,能耗低。用于该处理系统的处理方法,结合了破乳法、絮凝法、生物法和机械法,可有效去除废液中的金属铜、矿物油料等污染物,废水经处理后符合污水排放标准,也可稀释回用。

本发明的技术方案如下:

一种拉丝废液处理系统,包括通过管道依次连接的废液收集池、除油反应釜、污泥浓缩脱水装置、除铜反应釜、板框压滤机和生物处理装置,所述生化处理装置从处理起始端依次包括厌氧池、好氧池和MBR膜生物反应器;

所述处理系统还包括多个储药罐;

所述储药罐包括破乳剂储药罐、聚合氯化铝(PAC)储药罐、硫化钠储药罐、硫酸储药罐、双氧水储药罐、硫酸亚铁储药罐、多个液碱储药罐和多个聚丙烯酰胺(PAM)储药罐;

所述破乳剂储药罐、液碱储药罐和聚合氯化铝储药罐经计量泵与所述除油反应釜的进口相连;

所述聚丙烯酰胺储药罐经计量泵与所述污泥浓缩脱水装置的进口相连;

所述硫化钠储药罐、硫酸储药罐、液碱储药罐、双氧水储药罐、硫酸亚铁储药罐和聚丙烯酰胺储药罐分别经计量泵与所述除铜反应釜的进口相连。

进一步的,所述废液收集池包括多个子收集池,多个所述子收集池之间采用连通器原理连接管道,保证了各子收集池具有相同的液位高度,保证了废液量大时自动化系统的平稳可靠运行。安装方便,占地面积小,子收集池安装个数可根据实际污水处理量灵活调整,可适应不同的应用场景和安装场地。

进一步的,所述子收集池为节状柱体,可通过子收集池各节腔体的容量判断废液收集量,便于废液量评估。

进一步的,所述废液收集池内壁设有液位感应器,所述除油反应釜设有重量感应器,所述废液收集池经计量泵与所述除油反应釜相连,所述计量泵、液位感应装置和重量感应装置接入自动控制系统。

进一步的,所述污泥浓缩脱水装置包括絮凝混合槽、电控柜、叠螺式污泥脱水机和沉淀池;所述絮凝混合槽设于沉淀池上,所述絮凝混合槽与所述聚丙烯酰胺储药罐相连;所述絮凝混合槽与所述电控柜电连接;所述叠螺式污泥脱水机倾斜设于沉淀池上,所述叠螺式污泥脱水机低位端通过管道与所述絮凝混合槽相连;所述叠螺式污泥脱水机下部设有漏斗状的滤液回收槽,所述滤液回收槽高位端设有污泥排出口,所述滤液回收槽低位端底部设有滤液排出口,所述滤液排出口与所述沉淀池的进水口相连。

污泥浓缩脱水装置为絮凝混合槽、叠螺式污泥脱水机和沉淀池一体化,占地面积小,基建成本低。絮凝混合槽与电控柜电连接,自动化程度高,污泥絮凝、浓缩、压榨脱水、污泥排放和污水排放均在全自动条件下进行,处理效率高,处理量大。滤液回收槽设于叠螺式污泥脱水机下方,滤液可直接排放至回收槽,无需额外增加管道和机械制备,即可保证较高的泥水分离效率,基建成本低,能耗低。

进一步的,所述沉淀池内壁设有液位感应器,所述除铜反应釜内壁设有重量感应器,所述沉淀池经计量泵与所述除铜反应釜相连,所述计量泵、液位感应装置和重量感应装置接入自动控制系统,如PLC系统。

可实现对沉淀池中废液液位和除铜反应釜中废液重量的自动控制,液位感应系统检测到沉淀池废液液位高于设定值,将自动控制剂量泵将沉淀池中废液抽取至除铜反应釜中,重量感应器检测到除铜反应釜中废液质量高于设定值,将自动控制计量泵停止废液抽取,实现沉淀池和除铜反应釜中的废液控制。

进一步的,所述板框压滤机包括滤板、滤框、滤布和压紧装置,所述滤板和所述滤框间隔排列,所述滤板两侧设有所述滤布,所述滤板和所述滤框通所述压紧装置压紧,所述滤板和所述滤框之间形成压滤室,所述滤板和所述滤框的相同位置处开设有通孔,所述通孔与所述压滤室连通。

废水可经过通孔进入压滤室,在压力作用下,通过滤布、沿沟糟与孔道排出滤机,使污泥脱水。板框压滤机结构简单,操作容易,运行稳定,脱水效率高。

进一步的,所述除铜反应釜和板框压滤机之间连接有污泥罐。

进一步的,所述除油反应釜、污泥罐、厌氧池和好氧池的底部均设有曝气系统,每个所述曝气系统包括一个供氧装置,所述供氧装置分别设于所述除油反应釜、污泥罐、厌氧池和好氧池的顶部,所述供氧装置为罗茨鼓风机。

除油反应釜设有的曝气系统可在废水中产生大量气泡,矿物油脂附着于气泡表面,曝气系统设于反应釜底部,粘附于气泡上的油脂可在废水中的与反应试剂充分接触,缩短反应时间,提高除油反应效率,有效避免了污染污部分沉积导致的除油反应不充分。

进一步的,所述除油反应釜和除铜反应釜上设有PH计,所述PH计、与所述液碱储药罐相连的所述计量泵、与所述硫酸储药罐相连的所述计量泵接入自动控制系统,如PLC系统。

可实现对除油反应釜和除铜反应釜中废液PH值的自动控制,PH计检测到废液PH值高于设定值,将自动控制与硫酸储药罐相连的剂量泵,将硫酸加入除铜反应釜中,PH计检测到废液PH值在设定值范围内则停止加酸;PH计检测到废液PH值低于设定值,将自动控制与液碱储药罐相连的剂量泵,将液碱加入除铜反应釜或除油反应釜中,PH计检测到废液PH值在设定值范围内则停止加碱,实现除铜反应釜或除油反应釜中废液PH值的自动控制。

一种所述的拉丝废液处理系统的处理方法,包括以下步骤:

S1.拉丝废液收集于废液收集池中,搅拌均匀;

S2.除油:废液移至除油反应釜中加水稀释后,加入破乳剂和聚合氯化铝溶液,搅拌除油,搅拌过程中加入液碱调节废液PH值在8-9范围内;

S3.除油后的废液移至污泥浓缩脱水装置中,加入聚丙烯酰胺溶液,污泥经絮凝、浓缩、脱水后排出,滤液经滤液回收槽回流至沉淀池;

S4.除铜:滤液静置沉淀后抽至除铜反应釜中加水稀释,加入双氧水和硫酸亚铁溶液,搅拌反应,反应过程中加入硫酸调节滤液PH值至6,反应完全后加入液碱,调节PH在7.3-8.0范围内;加入硫化钠溶液,搅拌反应完全后加入丙烯酰胺溶液絮凝;

S5.滤液除铜后经过板框压滤机脱水、除杂;

S6.压滤后的滤液经生物处理装置去除有机污染物后即可。

进一步的,所述破乳剂为生物破乳剂PRJ。

进一步的,所述液碱浓度为45-50%,所述硫酸亚铁溶液浓度为10-15%,所述聚合氯化铝溶液浓度为10-15%、聚丙烯酰胺溶液浓度为1-1.5‰,所述硫酸浓度为30-50%,双氧水浓度为30-40%,硫化钠溶液浓度为8-10%。

进一步的,步骤S2中,废液和水的质量比为1:2-3,废液、破乳剂和聚合氯化铝溶液质量比为20:1-3:4-5,除油时间为15-20min;步骤S4中,滤液和水的质量比为2-3:1,滤液、聚丙烯酰胺溶液、双氧水、硫化钠和硫酸亚铁的质量比为330:1-4:1-3:1-2:10-20,步骤S4处理总时长为0.5-1h。

本发明具有如下有益效果:

本发明拉丝废液处理系统结构合理紧凑,占地面积小,基建成本低;自动化程度高,运行稳定可靠,操作简单;污水处理量大,处理量为500kg/d,处理周期短,能耗低。

本发明拉丝废液处理方法,通过在除油反应釜中加入破乳剂和聚合氯化铝,实现了废水的油水分离,液碱的加入,可为油水分离反应提供良好的碱性环境,保证了反应的高效快速。除铜反应釜中加入的双氧水和硫酸亚铁,二者反应可氧化有机物,该反应在酸性条件下反应速率最高,液碱和硫酸的加入提供了良好的反应条件,有效提高反应效率,缩短反应时间。加入硫化钠与铜离子反应,生成硫化铜沉淀,沉淀和污染物在聚丙烯酰胺的作用下絮凝沉积,实现了废水中铜离子的有效去除。废液中油分、污泥和大部分有机物去除后,再进行除铜反应,可减少除铜试剂的用量,同时大大提高除铜效率。板框压滤机脱水后的滤液再经生物处理装置,利用微生物的新陈代谢活动,使滤液中仅存的少量有机污染物分解、去除。废水经处理后符合污水排放标准,也可稀释回用。

(发明人:王建崇;韦全华;黄绮庆)