申请日2020.12.25

公开(公告)日2021.03.26

IPC分类号C02F9/14; C02F11/122; C02F103/36; C02F101/36; C02F101/30

摘要

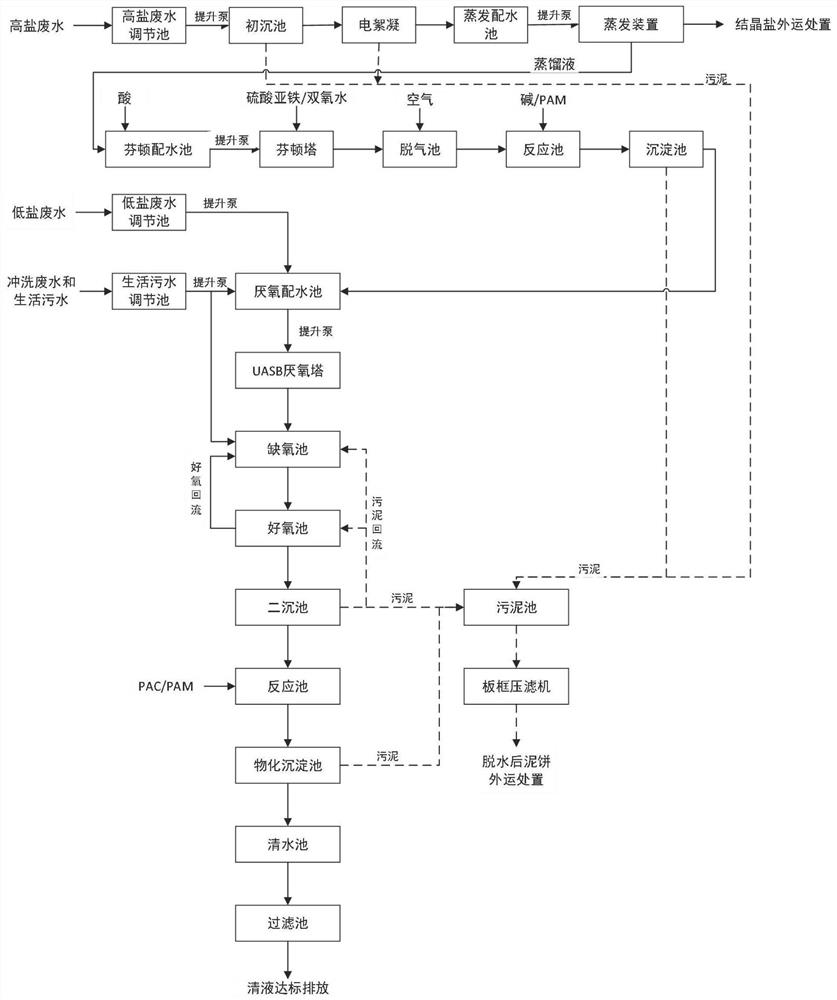

本发明公开了一种咪酰胺原药生产废水处理装置及方法,涉及污水处理技术领域,装置包括高盐废水预处理系统和综合生化处理系统,高盐废水预处理系统包括依次串联的初沉池、电絮凝装置、蒸发装置、芬顿高级氧化装置和物化处理装置;综合生化处理系统包括依次串联的厌氧处理装置、缺氧处理装置、好氧处理装置和二沉池;本发明采用先分类、再针对性预处理,最后综合处理的方法,能够有效解决对于咪酰胺原药生产废水高盐、高有机物、生化性差等一系列处理的难题,并且整个工艺能够适应来水水质水量的波动,整个系统产生的污泥尽量内部消化,大幅降低了污泥处置费用,且工艺可以实现废水达标排放,具有运行稳定、运行费用低、操作管理简单等优点。

权利要求书

1.一种咪酰胺原药生产废水处理装置,其特征在于:包括高盐废水预处理系统和综合生化处理系统,所述高盐废水预处理系统用于预处理高盐废水,高盐废水经过高盐废水调节池后进入所述高盐废水预处理系统,所述高盐废水预处理系统包括依次串联的初沉池、电絮凝装置、蒸发装置、芬顿高级氧化装置和物化处理装置;所述综合生化处理系统包括依次串联的厌氧处理装置、缺氧处理装置、好氧处理装置和二沉池,低盐废水经过低盐废水调节池进入所述厌氧处理装置,冲洗废水和生活污水经过生活污水调节池进入所述厌氧处理装置,经过高盐废水预处理系统预处理后的高盐废水进入所述厌氧处理装置。

2.根据权利要求1所述的咪酰胺原药生产废水处理装置,其特征在于:所述高盐废水预处理系统还包括设置于所述电絮凝装置与所述蒸发装置之间的蒸发配水池,所述芬顿高级氧化装置包括芬顿配水池和芬顿塔,所述芬顿配水池与所述蒸发装置连通,所述物化处理装置包括依次连通的脱气池、反应池和沉淀池,所述脱气池设置于所述芬顿塔尾端,所述沉淀池内的沉淀出水通入所述厌氧处理装置,所述沉淀池内的污泥通过污泥泵通入污泥池。

3.根据权利要求2所述的咪酰胺原药生产废水处理装置,其特征在于:所述初沉池和所述电絮凝装置内的沉淀物通过污泥泵通入所述污泥池。

4.根据权利要求2所述的咪酰胺原药生产废水处理装置,其特征在于:所述厌氧处理装置包括厌氧配水池、厌氧塔和缺氧池,所述好氧处理装置包括好氧池,所述厌氧配水池、厌氧塔、缺氧池、好氧池和所述二沉池通过管路依次连通,所述二沉池还通过污泥回流泵连通所述好氧池和所述缺氧池,所述二沉池通过污泥泵连通所述污泥池,所述二沉池的尾端还依次连通有反应池、物化沉淀池、清水池和过滤池,所述物化沉淀池通过污泥泵连接所述污泥池。

5.根据权利要求1所述的咪酰胺原药生产废水处理装置,其特征在于:所述好氧池还通过回流泵连接所述缺氧池。

6.根据权利要求1所述的咪酰胺原药生产废水处理装置,其特征在于:所述污泥池尾端连接板框压滤机。

7.根据权利要求1所述的咪酰胺原药生产废水处理装置,其特征在于:所述高盐废水调节池、低盐废水调节池和生活污水调节池内均配套设置有曝气搅拌系统。

8.一种基于权利要求1-7任一项所述的咪酰胺原药生产废水处理装置进行的咪酰胺原药生产废水处理方法,其特征在于,包括以下步骤:

S1:高盐废水进入高盐废水调节池均质废水水质;低盐废水进入低盐废水调节池均质废水水质;冲洗废水及生活污水进入生活污水调节池均质废水水质;

S2:将高盐废水泵入初沉池和电絮凝装置做为蒸发前预处理,通过初沉池去除大颗粒杂质及悬浮物,再通过向电絮凝装置加药来进一步去除微小悬浮物、胶体及不溶性有机物;

S3:所述电絮凝沉淀池出水溢流至蒸发配水池,再将废水泵入蒸发系统进行废水蒸发处理,去除盐分及部分有机物;

S4:将蒸发冷凝水在芬顿配水池中暂存,并调节PH至酸性;

S5:将所述芬顿配水池内的高盐废水泵入芬顿塔,通过高级氧化药剂强氧化废水有机物,所述芬顿塔的出水溢流至脱气池进行过量双氧水的脱除;

S6:所述脱气池的出水自流至反应池,加入碱和PAM进行混凝反应,反应池处理后的出水排入沉淀池进行泥水分离,沉淀出水排入厌氧配水池,产生的污泥泵入污泥池;

S7:低盐废水、冲洗废水及生活污水、以及经上述预处理后的高盐废水均在厌氧配水池中混合,匀质匀量,在调整废水酸碱度后泵入厌氧塔;

S8:将所述厌氧塔出水自流进入缺氧池后再自流进入好氧池进行生化反应;好氧池出水再自流进入二沉池进行泥水分离,上层清水进入反应池深度处理,下层污泥部分回流至缺氧池及好氧池,部分泵入污泥池;

S9:在反应池添加絮凝剂使废水中的有机物、悬浮物进一步深度物化处理;混凝反应后废水进入物化沉淀池进行泥水分离,清水排入清水池经过过滤池过滤后达标外排,沉淀污泥排入污泥池;

S10:将所述污泥池中的污泥经过压滤,泥饼外运处置。

9.根据权利要求8所述的咪酰胺原药生产废水处理方法,其特征在于:

步骤S2中向电絮凝装置中添加PAC及PAM药剂;

步骤S4中调酸池添加硫酸调整pH值在4~5;

步骤S5中的高级氧化药剂包括双氧水和硫酸亚铁;步骤S5中脱气池采用曝气搅拌系统进行曝气脱除过量双氧水,曝气强度控制在5~10m3/(m2·h);

步骤S6中混凝反应过程中添加碱和PAM,调节pH值为8~9;

步骤S7中厌氧配水池废水为低盐废水、冲洗废水和生活污水,以及经预处理的高盐废水,在综合废水中投加酸/碱控制pH在7~7.5;

步骤S8中将待处理废水依次进行厌氧处理和缺氧处理,将出水pH值调节为碱性后再进行好氧处理,将硝化液回流至缺氧池中;步骤S8中二沉池沉淀污泥通过污泥泵将污泥回流至厌氧塔、缺氧池和好氧池中,将剩余沉淀污泥进行压滤浓缩处理;

步骤S9中在反应池添加PAC及PAM药剂;

步骤S10中污泥经脱水设备后,含水率为70%~80%,滤液回流至厌氧配水池内继续处理。

10.根据权利要求8所述的咪酰胺原药生产废水处理方法,其特征在于:

在进入好氧池进行好氧处理前,调节pH值为7.5~8.5;

将缺氧池缺氧处理后的泥水混合液按回流比为150~300%,回流至厌氧塔中;将好氧池中好氧处理后的硝化液按回流比为330~450%,回流至缺氧池的缺氧处理过程中;将所述二沉池的沉淀污泥按回流比为150%~300%,回流至厌氧塔、缺氧池和好氧池中。

说明书

一种咪酰胺原药生产废水处理装置及方法

技术领域

本发明涉及污水处理技术领域,特别是涉及一种咪酰胺原药生产废水处理装置及方法。

背景技术

咪酰胺是一种高效、低毒、低残留的光谱性咪唑类杀菌剂。其对多种作物由子囊菌和半知菌引起的病害有明显的防效;可与大多数农药混用,对大田作物、蔬菜及花卉上的多种病害具有治疗和铲除作用。20世纪末在我国推广使用,目前已广泛用于粮食、蔬菜、水果和花卉等农林产品的生产、贮存和运输等过程中国,防效显著,是近年来应用较广泛的杀菌剂。进入本世纪以来,国内有多家企业开发和投产该产品,目前已形成了一定规模,产能超过万吨,年实际产量达6000t左右。

咪酰胺的合成方法有多种,主要有苯酚路线和三氯苯酚路线。其中三氯苯酚又分二溴乙烷法与二氯乙烷法。其工艺大致为:2,4,6-三氯苯酚经过一系列的熔化、加碱打浆、油水分离后得到丙胺,丙胺用盐酸酸化得到仲胺盐,仲胺盐在甲苯中再与三氯甲基碳酸酯加热回流发生酰氯化反应,得到甲酰氯,最后在三乙胺的存在下,甲酰氯与咪唑缩合,再经水洗、去除三乙胺盐并真空脱溶后得到咪酰胺原药。

鉴于以上原料的添加,在咪酰胺原药的生产过程中会产生高有机物高氯离子废水,且生化性非常差,同时还具有杀菌的潜在不利因素,若废水不经预处理直接用生化工艺,会使生化池中的菌种遭到破坏或死亡,出水水质不达标。目前常用的处理工艺有物化和生化,物化包括芬顿氧化、混凝沉淀、蒸发等工艺,生化包括厌氧、缺氧及好氧工艺。但选用任何一种工艺单独处理均无法使出水稳定达标,但如何组合这些常规工艺,使其能够针对性的处理咪酰胺废水,高效处理达标排放的同时,又能做到适应浓度、水量的变化,常年稳定运行又成为一个难题。

发明内容

本发明的目的是提供一种咪酰胺原药生产废水处理装置及方法,以解决上述现有技术存在的问题,能够同步进行盐类无机物及COD的去除,能够有效解决对于咪酰胺原药生产废水高盐、高有机物、生化性差等一系列处理的难题,并且整个工艺能够适应来水水质水量的波动,整个系统产生的污泥尽量内部消化,大幅降低了污泥处置费用,且所述工艺可以实现废水达标排放,具有运行稳定、运行费用低、操作管理简单等优点。

为实现上述目的,本发明提供了如下方案:

本发明提供一种咪酰胺原药生产废水处理装置及方法,包括高盐废水预处理系统和综合生化处理系统,所述高盐废水预处理系统用于预处理高盐废水,高盐废水经过高盐废水调节池后进入所述高盐废水预处理系统,所述高盐废水预处理系统包括依次串联的初沉池、电絮凝装置、蒸发装置、芬顿高级氧化装置和物化处理装置;所述综合生化处理系统包括依次串联的厌氧处理装置、缺氧处理装置、好氧处理装置和二沉池,低盐废水经过低盐废水调节池进入所述厌氧处理装置,冲洗废水和生活污水经过生活污水调节池进入所述厌氧处理装置,经过高盐废水预处理系统预处理后的高盐废水进入所述厌氧处理装置。

优选地,所述高盐废水预处理系统还包括设置于所述电絮凝装置与所述蒸发装置之间的蒸发配水池,所述芬顿高级氧化装置包括芬顿配水池和芬顿塔,所述芬顿配水池与所述蒸发装置连通,所述物化处理装置包括依次连通的脱气池、反应池和沉淀池,所述脱气池设置于所述芬顿塔尾端,所述沉淀池内的沉淀出水通入所述厌氧处理装置,所述沉淀池内的污泥通过污泥泵通入污泥池。

优选地,所述初沉池和所述电絮凝装置内的沉淀物通过污泥泵通入所述污泥池。

优选地,所述厌氧处理装置包括厌氧配水池、厌氧塔和缺氧池,所述好氧处理装置包括好氧池,所述厌氧配水池、厌氧塔、缺氧池、好氧池和所述二沉池通过管路依次连通,所述二沉池还通过污泥回流泵连通所述好氧池和所述缺氧池,所述二沉池通过污泥泵连通所述污泥池,所述二沉池的尾端还依次连通有反应池、物化沉淀池、清水池和过滤池,所述物化沉淀池通过污泥泵连接所述污泥池。

优选地,所述好氧池还通过回流泵连接所述缺氧池。

优选地,所述污泥池尾端连接板框压滤机。

优选地,所述高盐废水调节池、低盐废水调节池和生活污水调节池内均配套设置有曝气搅拌系统。

基于上述咪酰胺原药生产废水处理装置,本发明还提供了一种咪酰胺原药生产废水处理方法,包括以下步骤:

S1:高盐废水进入高盐废水调节池均质废水水质;低盐废水进入低盐废水调节池均质废水水质;冲洗废水及生活污水进入生活污水调节池均质废水水质;

S2:将高盐废水泵入初沉池和电絮凝装置做为蒸发前预处理,通过初沉池去除大颗粒杂质及悬浮物,再通过向电絮凝装置加药来进一步去除微小悬浮物、胶体及不溶性有机物;

S3:所述电絮凝沉淀池出水溢流至蒸发配水池,再将废水泵入蒸发系统进行废水蒸发处理,去除盐分及部分有机物;

S4:将蒸发冷凝水在芬顿配水池中暂存,并调节PH至酸性;

S5:将所述芬顿配水池内的高盐废水泵入芬顿塔,通过高级氧化药剂强氧化废水有机物,所述芬顿塔的出水溢流至脱气池进行过量双氧水的脱除;

S6:所述脱气池的出水自流至反应池,加入碱和PAM进行混凝反应,反应池处理后的出水排入沉淀池进行泥水分离,沉淀出水排入厌氧配水池,产生的污泥泵入污泥池;

S7:低盐废水、冲洗废水及生活污水、以及经上述预处理后的高盐废水均在厌氧配水池中混合,匀质匀量,在调整废水酸碱度后泵入厌氧塔;

S8:将所述厌氧塔出水自流进入缺氧池后再自流进入好氧池进行生化反应;好氧池出水再自流进入二沉池进行泥水分离,上层清水进入反应池深度处理,下层污泥部分回流至缺氧池及好氧池,部分泵入污泥池;

S9:在反应池添加絮凝剂使废水中的有机物、悬浮物进一步深度物化处理;混凝反应后废水进入物化沉淀池进行泥水分离,清水排入清水池经过过滤池过滤后达标外排,沉淀污泥排入污泥池;

S10:将所述污泥池中的污泥经过压滤,泥饼外运处置。

优选地,步骤S2中向电絮凝装置中添加PAC及PAM药剂;

步骤S4中调酸池添加硫酸调整pH值在4~5;

步骤S5中的高级氧化药剂包括双氧水和硫酸亚铁;步骤S5中脱气池采用曝气搅拌系统进行曝气脱除过量双氧水,曝气强度控制在5~10m3/(m2·h);

步骤S6中混凝反应过程中添加碱和PAM,调节pH值为8~9;

步骤S7中厌氧配水池废水为低盐废水、冲洗废水和生活污水,以及经预处理的高盐废水,在综合废水中投加酸/碱控制pH在7~7.5;

步骤S8中将待处理废水依次进行厌氧处理和缺氧处理,将出水pH值调节为碱性后再进行好氧处理,将硝化液回流至缺氧池中;步骤S8中二沉池沉淀污泥通过污泥泵将污泥回流至厌氧塔、缺氧池和好氧池中,将剩余沉淀污泥进行压滤浓缩处理;

步骤S9中在反应池添加PAC及PAM药剂;

步骤S10中污泥经脱水设备后,含水率为70%~80%,滤液回流至厌氧配水池内继续处理。

优选地,在进入好氧池进行好氧处理前,调节pH值为7.5~8.5;

将缺氧池缺氧处理后的泥水混合液按回流比为150~300%,回流至厌氧塔中;将好氧池中好氧处理后的硝化液按回流比为330~450%,回流至缺氧池的缺氧处理过程中;将所述二沉池的沉淀污泥按回流比为150%~300%,回流至厌氧塔、缺氧池和好氧池中。

本发明相对于现有技术取得了以下有益技术效果:

本发明提供的咪酰胺原药生产废水处理装置及方法,采用先分类、再针对性预处理,最后综合处理的方法。首先将废水划分为高盐废水、低盐废水、冲洗废水及生活污水三大类。高盐废水采用“初沉+电絮凝+蒸发+芬顿高级氧化+物化”的预工艺路线,去除废水中大颗粒杂质、悬浮物,降解部分COD、去除盐分、降低其废水毒性,提高生化性;预处理后的高盐废水与低盐废水、冲洗废水和生活污水混合均匀后进行综合处理,主要采用“厌氧+缺氧+好氧+二沉+物化深度处理+过滤”为主的处理工艺。废水经过上述处理后可以将COD从35000mg/L降解到400mg/L,氨氮从210mg/L处理到30mg/L,氯离子从21000mg/L做到最终出水600mg/L。满足《污水排入城镇下水道水质标准》(GB/T 31962-2015)B级标准排放限值。方法能够同步进行盐类无机物及COD的去除,能够有效解决对于咪酰胺原药生产废水高盐、高有机物、生化性差等一系列处理的难题,并且整个工艺能够适应来水水质水量的波动,整个系统产生的污泥尽量内部消化,大幅降低了污泥处置费用,且所述工艺可以实现废水达标排放,具有运行稳定、运行费用低、操作管理简单等优点。

(发明人:邵金兰;徐富)