申请日 20200909

公开(公告)日 20210205

IPC分类号 G05B13/04

摘要

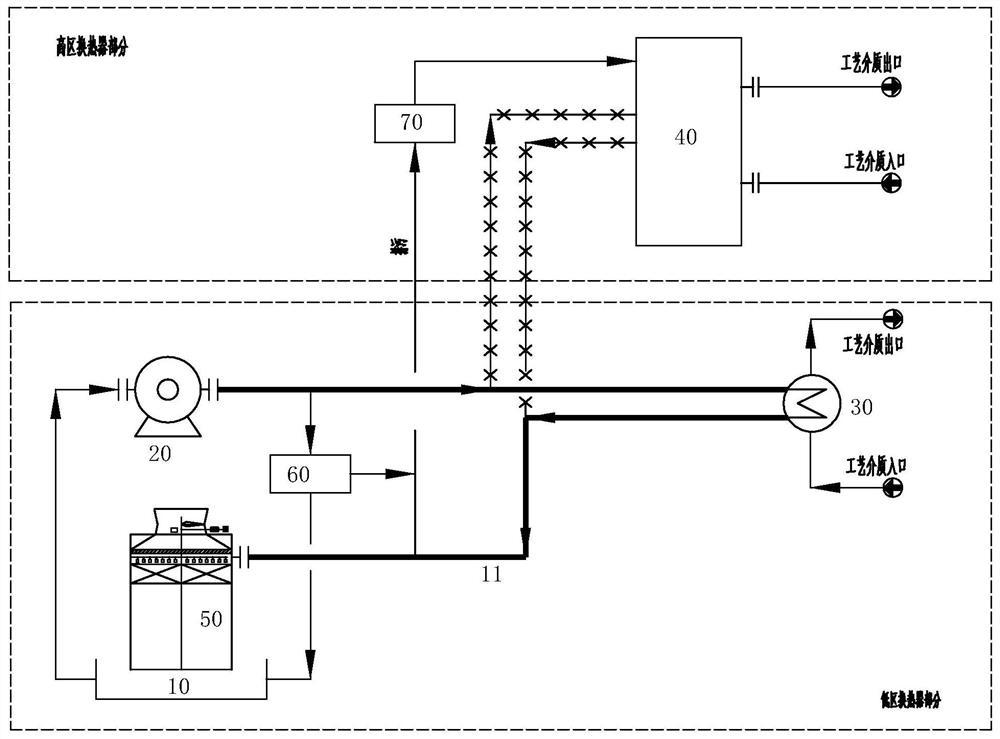

本发明涉及一种工业循环水节能系统的优化方法,在对循环水系统的循环水泵、冷却塔以及工艺装置换热器进行统计分析后,根据各工艺装置换热器所在高度位置将整个循环水系统的换热器分为位于高位置区域的高区换热器部分以及位于低位置区域的低区换热器部分,并通过流体模拟计算软件搭建模型,进行循环水流量平衡、系统扬程计算模拟分析,然后结合运行费用以及建设投资费用进行经济效益评定,合理选取了经济效益最优的高区换热器部分与低区换热器部分分区的分界线。其克服了现有局部节能改造技术节能空间挖潜不彻底的弊端,以循环水系统整体节能最大化为目标,解决了局部改造治标不治本的问题。本发明涉及一种应用上述优化方法的工业循环水系统。

权利要求书

1.一种工业循环水节能系统的优化方法,其特征在于包括以下步骤:

S1、对循环水系统的循环水泵、冷却塔以及工艺装置换热器进行统计分析,获取各工艺装置换热器的数量、所在高度、所在平面位置、设计的循环水流量以及压降数据;

S2、根据步骤S1中获取的数据,采用流体模拟计算软件搭建模型,进行循环水流量平衡、系统扬程计算模拟分析,计算模拟分析后,获得整个循环水系统的总能耗为Q10;

S3、然后根据各工艺装置换热器所在高度位置对整个循环水系统的工艺装置换热器进行分区,分为位于高位置区域的高区换热器部分以及位于低位置区域的低区换热器部分,然后重新模拟计算后,获得循环水系统只供应低区换热器部分的总能耗为Q21,并将高区换热器部分的传统的循环水换热器替换为采用非循环水冷却的节能换热设备,对替换后的高区换热器部分进行能耗核算,获得高区换热器部分替换为节能换热设备后的总能耗为Q22,其中,Q21+Q22即为初次分区后的整个装置的总能耗Q20;

S4、对初步确定的高区换热器部分与低区换热器部分分区的分界线沿高度位置依次进行调整,然后重复上述步骤S3,并依次得到分区后的整个装置的总能耗Q30,Q40,Q50......;

S5、对原循环水系统的总能耗Q10所对应的整个装置的运行费用结合建设投资费用,以及对依次分区后的整个装置的总能耗Q20,Q30,Q40,Q50……所对应的运行费用结合与各自对应的建设投资费用进行经济效益评定,最终确定具有最优经济效益的高区换热器部分与低区换热器部分的分界线。

2.根据权利要求1所述的工业循环水节能系统的优化方法,其特征在于:在步骤S5之后还包括:

S6、在最终确定分界线后,对高区换热器部分的节能换热设备进行后续优化,包括进行节能换热设备的选型替代分析以及节能换热设备的配管布置分析。

3.根据权利要求1或2中所述的工业循环水节能系统的优化方法,其特征在于:在步骤S6中,采用空冷式换热器作为节能换热设备替代传统的循环水换热器。

4.根据权利要求3所述的工业循环水节能系统的优化方法,其特征在于:所述循环水系统还包括旁滤系统以及水处理系统,其中,旁滤系统的排污水在经水处理系统进行净化处理后作为所述空冷式换热器的补充水进行使用。

5.一种应用权利要求1所述的工业循环水节能系统的优化方法的工业循环水节能系统,其特征在于:包括吸水池、循环水泵、冷却塔、地下管网以及工艺装置换热器,所述工艺装置换热器根据所在的高度位置分为位于高位置区域的高区换热器部分以及位于低位置区域的低区换热器部分,其中,高区换热器部分的工艺装置换热器采用非循环水冷却的节能换热设备,低区换热器部分的工艺装置换热器采用循环水换热器。

6.根据权利要求5所述的工业循环水节能系统,其特征在于:所述高区换热器部分的总循环水量为G1,低区换热器部分的总循环水量为G2,其中,G1/(G1+G2)≤0.3。

7.根据权利要求6所述的工业循环水节能系统,其特征在于:所述循环水系统还包括与循环水系统连通的旁滤系统以及水处理系统,所述旁滤系统经所述水处理系统与所述的空冷式换热器连通,以将所述旁滤系统的排污水经水处理系统进行净化处理后作为所述空冷式换热器的补充水进行使用。

说明书

工业循环水节能系统的优化方法及应用其的工业循环水节能系统

技术领域

本发明涉及工业循环水节能系统技术领域,尤其涉及一种工业循环水节能系统的优化方法及应用其的工业循环水节能系统。

背景技术

循环水系统是煤化工行业重要的公用工程,它的运行需要消耗大量的水和电能,大型煤化工装置循环冷却水用量占到取水量的60%以上,其系统运行电耗约占企业用电总量的8%-10%。以武汉乙烯第二循环水场为例,设计规模45000m3/h,供水压力0.42Mpa,年耗电量高达6974.33万kW·h。就国内煤化工行业来说,由于循环水系统作为生产辅助装置,循环冷却水系统的合理配置、自身方案的优化和可靠性未得到应有的重视,循环水系统设计还处在比较粗放的阶段。

目前循环水系统由于设计富余量大、与装置改造不匹配、设备效率低、运行不合理等因素,存在能源消耗高的问题。而针对上述问题,现有的循环水节能系统优化改造技术主要分为局部节能优化技术和半整体节能优化技术。

循环水局部节能优化技术包括水轮机技术、切削叶轮优化技术、电机变频技术以及低阻力阀门技术等。

1)水轮机技术

水轮机的原理是将水流的动能转化为机械能,是用水轮机产生的机械能来驱动叶轮转动的风机,其优势在于能够充分利用回水压力富余的能耗,节约风机电能。但其应用受制于回水压力的条件,只有回水压力有富余能耗,且能够达到水轮机对于压力的要求才能发挥其优势,多用于已建成项目的改造,是一种对前期设计余量过大的补救措施,或适用于高点换热器数量较多,回水压力较高的情况,其应用具有特定工况的局限性。

2)切削叶轮优化技术

叶轮切削技术是利用离心泵切割定律,通过改变叶轮直径来改变泵的扬程、流量和功率。在实际生产中,如果离心泵的工况点偏离高效区,而且通常情况下工况要求流量与扬程都比较稳定,没有特别高或特别低的工况需求,此时可以考虑用切削叶轮的办法来进行调整以适应工况。但不是所有的离心泵都能进行叶轮切割,因为叶轮切割后会产生叶轮边缘与蜗壳间的间隙,影响泵的效率,盲目的切割,会使泵效率过低,适得其反。

3)变频技术

变频调速技术的基本原理是根据电机转速与工作电源输入频率成正比的关系,通过改变电动机工作电源频率达到改变电机转速的目的,从而改变风机或水泵的运行工况,达到节能目的。其主要用于水泵或风机台数不能满足具有较细调节工况要求的场合,对流量或风量需要进行微调,以达到精准控制目的。

4)低阻力阀门技术

低阻力阀门节能主要是利用阀门结构设计特点,选用流通能力大、流体阻力小的阀门,可在一定程度上减小阀门的局部水力损失,但节能效果不明显,节能空间有限。

上述各种循环水局部节能优化技术都属于局部节能技术。即,通过更换或改造高效水泵、变频电机、低阻力阀门等手段来降低某一个单元或局部的能耗。但由于其只对循环水系统的局部改造,忽视了循环水用户环节,没有考虑到系统末端(即换热设备)的设计是否合理,是否具有改造空间。没有经过系统整体分析和全系统计算优化,不能够挖掘循环水系统的整体节能潜力,只能属于是循环水系统整体节能改造中的一种手段,属于治标不治本的做法。

循环水半整体节能优化技术是在没有改变循环水系统本质布局的前提下所进行的一系列节能优化方法。例如,有的是通过各种先进的在线测量手段对系统运行状态进行监测,并实时反馈监控数据,给管理人员提供最优的匹配操作方式,可参见申请号为CN201210005706.8的中国发明专利公开的《一种冷却循环水系统的节能方法》。还有的是通过对高位换热器增加管道泵的方式进行的节能改造技术,可参见申请CN201220324082.1的中国实用新型专利公开的《一种高低压混合节能冷却循环水系统》。

循环水半整体节能优化技术仍停留在系统原有基础上的节能改造,并没有改变系统的整体布局,系统存在的换热用户布局问题无法解决,并且,该节能优化技术并非以循环水系统节能最大化角度考虑,而是沿用工艺装置现有换热器空间布局进行有限的节能设计。其采用管道泵局部加压后,为保证回水管道压力平衡,需设置阀门来控制流量和压力,反而又造成能量浪费;在高位换热器较多时,需增加较多管道泵,造成影响循环水管网整体水力平衡的现象,系统水量不容易控制,同时较多的管道泵也给业主带来了管理问题。

综上所述,不管是循环水局部节能优化技术还是循环水半整体节能优化技术,均没有改变循环水系统的本质,只是在原有系统上增加测量手段或进行有限的节能改造,主要以改造削减前期设计余量为主,倾向于单点的节能,缺乏系统整体节能考虑,其节能潜力是有限的。从长远来看,在节能优化技术中,依赖“吃”系统的余量的节能手段将不会有较多发展空间,甚至会逐步淘汰。因此,如何提供一种能从整体上对工业循环水系统进行最大化节能优化的工业循环水节能系统的优化方法成为了本技术领域人员亟待解决的技术问题。

发明内容

本发明所要解决的第一个技术问题是针对现有技术的现状,提供一种能从整体上对工业循环水系统进行最大化节能优化的工业循环水节能系统的优化方法。

本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种应用上述工业循环水节能系统的优化方法的工业循环水系统。

本发明解决第一个技术问题所采用的技术方案为:一种工业循环水节能系统的优化方法,包括以下步骤:

S1、对循环水系统的循环水泵、冷却塔、地下管网以及工艺装置换热器进行统计分析,获取各工艺装置换热器的数量、所在高度、所在平面位置、设计的循环水流量以及压降数据;

S2、根据步骤S1中获取的数据,采用流体模拟计算软件搭建模型,进行循环水流量平衡、系统扬程计算模拟分析,计算模拟分析后,获得整个循环水系统的总能耗为Q10;

S3、然后根据各工艺装置换热器所在高度位置对整个循环水系统的工艺装置换热器进行分区,分为位于高位置区域的高区换热器部分以及位于低位置区域的低区换热器部分,然后重新模拟计算后获得循环水系统只供应低区换热器部分的总能耗为Q21,并将高区换热器部分的传统的循环水换热器替换为采用非循环水冷却的节能换热设备,对替换后的高区换热器部分进行能耗核算,获得高区换热器部分替换为节能换热设备后的总能耗为Q22,其中,Q21+Q22即为初次分区后的整个装置的总能耗Q20;

S4、对初步确定的高区换热器部分与低区换热器部分分区的分界线沿高度位置依次进行调整,然后重复上述步骤S3,并依次得到分区后的整个装置的总能耗Q30,Q40,Q50......;

S5、对原循环水系统的总能耗Q10所对应的整个装置的运行费用结合建设投资费用,以及对依次分区后的整个装置的总能耗Q20,Q30,Q40,Q50……所对应的运行费用结合与各自对应的建设投资费用进行经济效益评定,最终确定具有最优经济效益的高区换热器部分与低区换热器部分的分界线。

为了对高区换热器部分的节能换热设备进行合理布置,从而进一步降低高区换热器部分投资成本,在步骤S5之后还包括:

S6、在最终确定分界线后,对高区换热器部分的节能换热设备进行后续优化,包括进行节能换热设备的选型替代分析以及节能换热设备的配管布置分析。

作为改进,在步骤S6中,采用空冷式换热器作为节能换热设备替代传统的循环水换热器。空冷式换热器可采用高效复合型冷却(凝)技术,以潜热换热机理为基础,将蒸发换热和空冷换热优化组合,可实现一项动力两级利用,大幅度提升了蒸发式冷却(凝)设备的适用性和综合效能,在节能、节水、环保等方面优势明显。

作为改进,所述循环水系统还包括旁滤系统以及水处理系统,其中,旁滤系统的排污水在经水处理系统进行净化处理后作为所述空冷式换热器的补充水进行使用。

本发明解决第二个技术问题所采用的技术方案为:一种上述的工业循环水节能系统的优化方法的工业循环水节能系统,包括吸水池、循环水泵、冷却塔、地下管网以及工艺装置换热器,所述工艺装置换热器根据所在的高度位置分为位于高位置区域的高区换热器部分以及位于低位置区域的低区换热器部分,其中,高区换热器部分的工艺装置换热器采用非循环水冷却的节能换热设备,低区换热器部分的工艺装置换热器采用循环水换热器。

作为改进,所述高区换热器部分的总循环水量为G1,低区换热器部分的总循环水量为G2,其中,G1/(G1+G2)≤0.3。随着高区换热器部分与低区换热器部分分区的分界线的下移至一定高度位置,节省的循环水的运行费用并不明显,而高区换热器部分的替代的设备投资成本相应增加,因此,可将高区换热器部分的总循环水量G1与整个装置的总循环水量(G1+G2)的占比作为考量因素,将高区换热器部分与低区换热器部分分区的分界线限定在G1/(G1+G2)≤0.3范围内。

作为改进,所述循环水系统还包括与循环水系统连通的旁滤系统以及水处理系统,所述旁滤系统经所述水处理系统与所述的空冷式换热器连通,以将所述旁滤系统的排污水经水处理系统进行净化处理后作为所述空冷式换热器的补充水进行使用。

与现有技术相比,本发明的优点:本发明通过对循环水泵、管网、工艺装置换热器组成的循环水系统整体进行优化,结合高效节能复合型空冷技术形成了一种整体节能型工业循环水系统,克服了现有局部节能改造技术节能空间挖潜不彻底的弊端,以循环水系统整体节能最大化为目标,解决了局部改造治标不治本的问题。同时,对各工艺装置换热器进行了空间布局的优化和换热形式的优化,避免了现有半整体节能技术的缺点,以先进的模拟软件计算为前提,通过优化工艺装置换热器的高低区空间分布配置,最终达到系统整体节能最大化。

(发明人:蒙晓非;赵光;施程亮;王翼飞 )