申请日 20181123

公开(公告)日 20210129

IPC分类号 C02F1/461; C02F1/467; C02F1/72; C02F9/06

摘要

本发明属于环保行业污水处理技术领域,具体为一种高COD、难生化废水的预处理系统及方法。包括进水池,一级反应机构和二级反应机构;一级反应机构包括一级进水泵和一级反应槽组成;二级反应机构包括二级循环泵和二级反应槽;生产废水进入进水池,在进水池内经预处理后进入一级反应机构,进行三维电解反应,反应之后废水循环进入二级反应机构,进行第二次三维电解反应;得到处理水,所述处理水的COD去除率为40%~55%,B/C≥0.35。本发明采用的工艺处理成本低,对于进水COD 2000mg/L,B/C≤0.15的精细化工园区综合废水,当出水COD≤1100mg/L,B/C>0.35时,运行成本约3.4元/m3。

权利要求书

1.一种高COD、难生化废水的预处理系统,其特征在于:

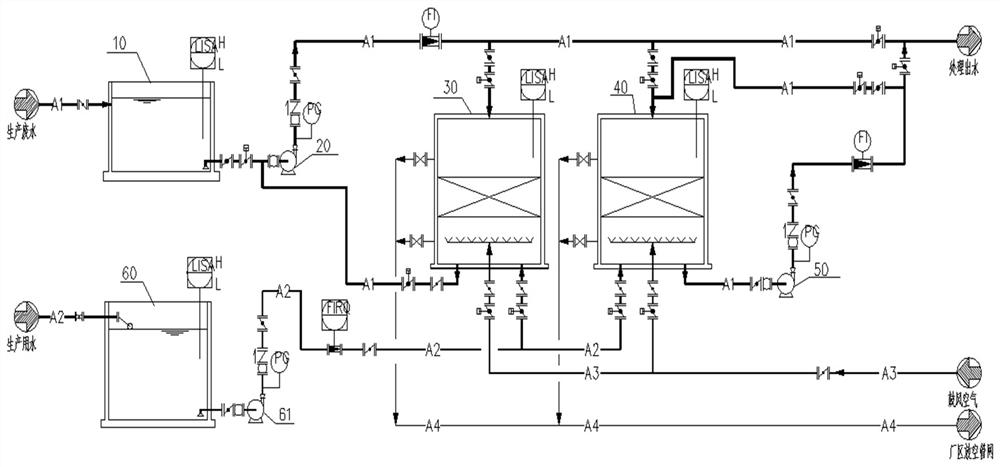

包括进水池(10),所述进水池(10)的上部进口通过管道连通着废水进口,进水池(10)的底部出口通过管道连通着一级进水泵(20)的进口,一级进水泵(20)的出口通过管道连通着处理水出口;所述一级进水泵(20)的出口和处理水出口之间的连接管道上还设有一级反应槽进水管和二级反应槽进水管;所述一级反应槽进水管接通一级反应槽(30)顶部进口,所述二级反应槽进水管接通二级反应槽(40)顶部进口;

所述一级反应槽(30)的底部出口通过管道连通着一级进水泵(20)的进口;

所述二级反应槽(40)的底部出口通过管道连通着二级循环泵(50)的进口,二级循环泵(50)的出口通过管道接通二级反应槽(40)的顶部进口;所述二级循环泵(50)出口和二级反应槽(40)顶部进口的连接管道上还设有二级处理水的出水管,二级处理水的出水管接通处理水出口;

所述一级反应槽(30)和二级反应槽(40)结构相同,均为三维电解槽;所述三维电解槽内的电流密度为15~20mA/cm2;所述三维电解槽包括槽体(70),槽体(70)的下部设有分隔板(71)将槽体(70)分为上部的反应区和下部的出水区;所述反应区包括下部的布气层(72)和上部的填料层(73);所述填料层(73)内填充的粒子电极密度为0.3~0.4kg/L;每块阳极板(74)和阴极板(75)的下端均位于填料层(73)内,上端分别与对应的电池正极和电池负极连接;

所述布气层(72)高度为300mm且由上至下均分为三层;上层填充卵石颗粒,且粒径为4~8mm,中间层填充卵石颗粒且粒径为8~16mm,下层填充卵石颗粒且粒径为16~32mm,布气层(72)的中间层均匀设有若干根曝气管(76),且每根曝气管(76)的进气端通过管道连通着空气进口;

所述填料层(73)的高度为1500mm,且均匀填充有粒子电极,所述粒子电极为30%负载金属氧化物的活性炭颗粒;

每个所述三维电解槽包括4块阴极板(75)构成阴极板组,每个所述三维电解槽包括3块阳极板(74)构成阳极板组,且相邻阴极板(75)和阳极板(74)的间距为0.3~0.5m,每块阴极板(75)和阳极板(74)的底部均位于填料层(73)内且深度为1200mm;

所述系统还包括冲洗机构,所述冲洗机构包括清水池(60),清水池(60)的上部进口通过管道连通着清水进口,清水池(60)的底部出口通过清洗水泵(61)分别连通着一级反应槽(30)的底部进口和二级反应槽(40)的底部进口;

所述一级进水泵(20)和一级反应槽(30)组成一级反应机构;所述二级循环泵(50)和二级反应槽(40)组成二级反应机构;

工作时,生产废水进入进水池(10),在进水池(10)内经预处理后进入一级反应机构,进行三维电解反应,反应之后废水循环进入二级反应机构,进行第二次三维电解反应;得到处理水,所述处理水的COD去除率为40%~55%,B/C≥0.35。

2.根据权利要求1所述一种高COD、难生化废水的预处理系统,其特征在于:所述一级反应槽(30)和二级反应槽(40)的上部均设有溢流口,下部设有排空口;所述溢流口和排空口分别接通厂区的放空管道。

3.根据权利要求1~2任一权利要求所述预处理系统对高COD、难生化废水的预处理方法,其特征在于:具体包括以下步骤:

(1)预处理

生产废水进入进水池(10),在进水池(10)经过预处理,得到预处理废水;所述预处理废水的SS≤20mg/L、油类物质≤10mg/L、总硬度≤450 mg/L;

(2)一级循环反应

开启一级进水泵(20),预处理废水进入一级反应槽(30),进水时间为10~15min;接通电压为26~28V的稳压电源,进行一次循环电解反应;反应时间为30min,内循环比100%~400%;得到一次处理废水;

(3)二级循环反应

断开一级反应槽(30)的电源,关闭一级反应槽(30)顶部进口,打开二级反应槽(40)顶部进口;所述一次处理废水进入二级反应槽(40),进水时间为10~15min;接通电压为28~30V的稳压电源,开启二级循环泵(50),进行二次循环反应;反应时间为30min,内循环比100%~400%,得到二级电解氧化处理出水;

(4)排水

断开二级反应槽(40)的电源,关闭二级反应槽(40)顶部进口,同时打开处理水出口,所述二级电解氧化处理出水通过处理水出口排出;排出的处理水的COD去除率为40%~55%,B/C≥0.35。

4.根据权利要求3所述的预处理方法,其特征在于:清洗一级反应槽(30)和二级反应槽(40)时,打开清洗水泵(61),清水池(60)内的水进入一级反应槽(30)和二级反应槽(40)内,接通一级反应槽(30)和二级反应槽(40)电源;需清洗阴极板(75)和阳极板(74)时,反向接通一级反应槽(30)和二级反应槽(40)的电源,进行清洗;清洗结束后,废水经一级反应槽(30)和二级反应槽(40)下部的排空口排出,进入厂区的放空管道。

说明书

一种高COD、难生化废水的预处理装置的预处理系统及方法

技术领域

本发明属于环保行业污水处理技术领域,尤其涉及一种高COD、难生化废水的预处理系统及方法。

背景技术

现代工业快速发展,各种废水的排放量增多,废水成份也更复杂,治理难度越来越大。对难生化降解有机物的控制,是水污染领域面临的新挑战。高浓度有机废水一般是由石油化工、造纸、皮革、制药、农药及食品等行业排出的,废水中COD在2000 mg /L以上。高浓度难生化的有机废水对环境的污染和危害尤为严重,所以采用有效、可靠的污水处理措施显得尤为重要。

高COD、难生化有机废水一般具有以下特点:

①废水的COD浓度较高,可高达几千甚至几万,直排入水会大量消耗水中溶解氧,造成水体严重缺氧;

②生物可生化性差,BOD5/COD<0.3,属于难降解有机废水;

③含氰、酚、芳香族胺、氮杂环和多环芳烃化合物等对生物和微生物有毒或剧毒的物质。

高浓度难生化有机废水预处理的好坏,直接关系到后续的生物处理效果及出水水质,只有采取切实可行的预处理措施降低废水的毒性和提高废水可生化性,才能降低后续生物处理的难度,提高处理效果,保证出水水质。高浓度难生化有机废水处理一直是国内外污水处理面对的难题,亦是国内外近年来研究的热门课题。目前主要的技术路线是:先对高浓度难生化有机废水进行有效预处理,以降低污染物浓度及毒性,提高废水可生化性,然后再进行生化处理。

电化学水处理技术是一种环境友好型技术,相比其他传统的水处理技术,具有许多的优势。电化学技术一般不需要引入其他物质,体现处理过程中的低污染和绿色化学的特点;电子直接参与到反应体现当中,对有机物种类选择性小,因此可以同时降解多种物质,能量利用效率也随之提高;电化学技术反应条件温和、工艺灵活,且容易实现自动化控制。电化学技术一般采用二维电极系统,在实际应用中,存在电极比表面体积较小,电流效率低、能耗高等问题,阻碍了电化学技术的应用发展。为解决这些问题,Backhurst等提出三维电极法。三维电极在传统二维电极基础上,在电解槽内添加了大量的细小的微电极,使这些微电极表面带电成为新的一极,从而构成了三维电极系统。与传统二维电极相比,三维电极有效地增加电极比表面积,提供了电流效率、降低了能耗。

近年来,国内外已对三维电极处理废水的机理开展了研究。三维电极处理高浓度有机废水的机理已达成共识,即金属离子在阴极发生还原反应而沉淀下来,从而达到去除效果。

但是,目前三维电极电解处理高浓度有机废水的大规模应用案例较少,已有的处理技术都是在车间进行小规模(Q≤200m3/d)的针对某单一种类的工艺废水(如偶氮染料废水、造纸废水、电镀废水、冶金废水等)进行的处理,主要是作为深度处理工艺来降解高浓度有机废水的浓度。没有直接将三维电极电解技术用于规模较大的精细化工园区综合废水的预处理中,同时在降解COD时没有提高难降解有机废水的B/C值。

发明内容

本发明解决较大规模处理高COD、难生化废水可生化性差、难以直接进行生化处理的问题,

采用三维电极进行电解催化氧化方法,对高COD、难生化废水中的COD进行降解,去除COD的同时提高废水的B/C比。具体为一种高COD、难生化废水的预处理系统,包括进水池10,所述进水池10的上部进口通过管道连通着废水进口,进水池10的底部出口通过管道连通着一级进水泵20的进口,一级进水泵20的出口通过管道连通着处理水出口;所述一级进水泵20的出口和处理水出口之间的连接管道上还设有一级反应槽进水管和二级反应槽进水管;所述一级反应槽进水管接通一级反应槽30顶部进口,所述二级反应槽进水管接通二级反应槽40顶部进口;

所述一级反应槽30的底部出口通过管道连通着一级进水泵20的进口;所述二级反应槽40的底部出口通过管道连通着二级循环泵50的进口,二级循环泵50的出口通过管道接通二级反应槽40的顶部进口;所述二级循环泵50出口和二级反应槽40顶部进口的连接管道上还设有二级处理水的出水管,二级处理水的出水管接通处理水出口;

所述一级反应槽30和二级反应槽40结构相同,且为三维电解槽;所述三维电解槽内的电流密度为15~20mA/cm2;所述三维电解槽包括槽体70,槽体70的下部设有分隔板71将槽体70分为反应区和出水区;所述反应区包括下部的布气层72和上部的填料层73;所述填料层73内填充的粒子电极密度为0.3~0.4kg/L;

所述反应区内设有阴极板组和阳极板组,每块阳极板74和阴极板75的下端均位于填料层73内,上端分别与对应的电池正极和电池负极连接;

所述一级进水泵20和一级反应槽30组成一级反应机构;所述二级循环泵50和二级反应槽40组成二级反应机构;工作时,生产废水进入进水池10,在进水池10内经预处理后进入一级反应机构,进行三维电解反应,反应之后废水循环进入二级反应机构,进行第二次三维电解反应;得到处理水,所述处理水的COD去除率为40%~55%,B/C≥0.35。

进一步的,还包括冲洗机构,所述冲洗机构包括清水池60,清水池60的上部进口通过管道连通着清水进口,清水池60的底部出口通过清洗水泵61分别连通着一级反应槽30的底部进口和二级反应槽40的底部进口。

进一步的,所述布气层72高度为300mm且由上至下均分为三层;上层填充卵石颗粒,且粒径为4~8mm,中间层填充卵石颗粒且粒径为8~16mm,下层填充卵石颗粒且粒径为16~32mm。

进一步的,所述布气层72的中间层均匀设有若干根曝气管76,且每根曝气管76的进气端通过管道连通着空气进口。

进一步的,所述填料层73的高度为1500mm,且均匀填充有粒子电极,粒子电极为30%负载金属氧化物的活性炭颗粒。

进一步的,所述阴极板组包括4块阴极板75,所述阳极板组包括3块阳极板74,且相邻阴极板75和阳极板74的间距为0.3~0.5m。

进一步的,所述每块阴极板75和阳极板74的底部均位于填料层73内的高度为1200mm。

进一步的,所述一级反应槽30和二级反应槽40的上部设有溢流口,下部设有排空口;所述溢流口和排空口分别接通厂区的放空管道。

还包括一种高COD、难生化废水的预处理方法,具体包括以下步骤:

(1)预处理

生产废水进入进水池10,在进水池10经过预处理,得到预处理废水;所述预处理废水的SS≤20mg/L、油类物质≤10mg/L、总硬度≤450 mg/L;

(2)一级循环反应

开启一级进水泵20,预处理废水进入一级反应槽30,进水时间为10~15min;接通电压为26~28V的稳压电源,进行一次循环电解反应;反应时间为30min,内循环比100%~400%;得到一次处理废水;

(3)二级循环反应

断开一级反应槽30的电源,关闭一级反应槽30顶部进口,打开二级反应槽40顶部进口;所述一次处理废水进入二级反应槽40,进水时间为10~15min;接通电压为28~30V的稳压电源,开启二级循环泵50,进行二次循环反应;反应时间为30min,内循环比100%~400%,得到二级电解氧化处理出水;

(4)排水

断开二级反应槽40的电源,关闭二级反应槽40顶部进口,同时打开处理水出口,所述二级电解氧化处理出水通过处理水出口排出;排出的处理水的COD去除率为40%~55%,B/C≥0.35。

进一步,清洗一级反应槽30和二级反应槽40时,打开清洗水泵61,清水池60内的水进入一级反应槽30和二级反应槽40内,接通一级反应槽30和二级反应槽40电源;清洗阴极板75和阳极板74时,反向接通一级反应槽30和二级反应槽40的电源,进行清洗;清洗结束后,废水经一级反应槽30和二级反应槽40下部的排空口排出,进入厂区的放空管道。

本发明的有益效果包括:

(1)本发明实现在较大规模(≥1000m3/d)的精细化工园区内对生产废水的预处理,采用三维电解方法电解催化氧化生产废水,绿色环保无二次污染。

(2)本发明系统内设有一级循环反应机构和二级循环反应机构,对生产废水进行二次循环催化电解,提高反应效率的同时进一步优化反应效果,使得废水COD去除率可达到40%~55%,废水的B/C比>0.35。

(3)采用三维电解槽电解催化氧化生产废水,对废水中的有机物的适应性强,可通过PLC系统实现电流、电压自动控制,通过改变外加电压来调节电流密度从而达到随时调节反应条件的目的,操作管理方便。

(4)本发明采用的工艺处理成本低,对于进水COD 2000mg/L,B/C≤0.15的精细化工园区综合废水,当出水COD ≤1100mg/L,B/C>0.35时,运行成本约3.4元/m3。

发明人 (梅红;汪炎;王睿;王世卓;)