申请日 20190606

公开(公告)日 20201208

IPC分类号 B01D33/056; B01D17/035; C02F1/40

摘要

本发明提供了一种含油废水除渣及油水分解系统,涉及餐厨垃圾处理的技术领域,旨在解决现有固液分离装置在工作的过程中,容易发生堵塞,导致固液分离受阻的问题。其包括固液分离单元、设于固液分离单元一侧的残渣收集桶和设于固液分离单元另一侧的油水分离单元,油水分离单元内设有曝气装置,固液分离单元包括机架、设于机架上方的进料口、设于进料口下方的带式传送装置及驱动带式传送装置运动的电机,带式传送装置倾斜向上传送且其表面镂空设置,残渣收集桶设于带式传送装置的高端下方,带式传送装置的下方设有残液收集桶,残液收集桶与油水分离单元之间设有残液导流管。本发明具有实现餐厨垃圾中固态垃圾与液态垃圾的稳定分离的有益效果。

权利要求书

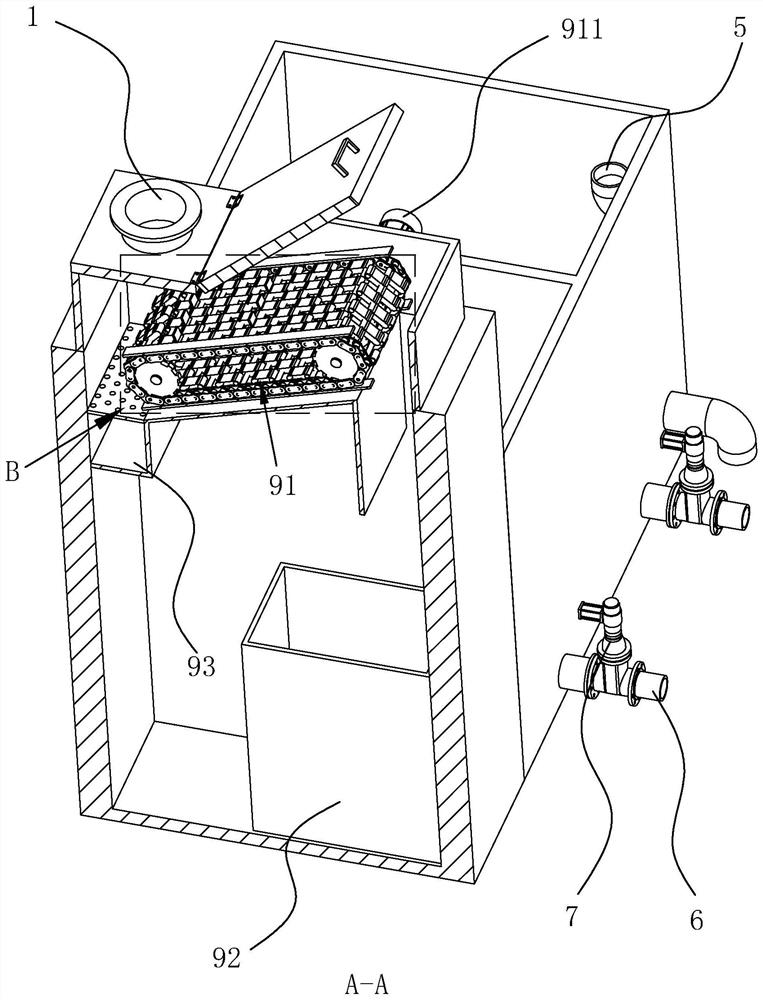

1.一种含油废水除渣及油水分解系统,包括固液分离单元(9)、设于所述固液分离单元(9)一侧的残渣收集桶(92)和设于所述固液分离单元(9)另一侧的油水分离单元(2),所述油水分离单元(2)内设有曝气装置(8),其特征在于:所述固液分离单元(9)包括机架(95)、设于所述机架(95)上方的进料口(1)、设于所述进料口(1)下方的带式传送装置(91)及驱动所述带式传送装置(91)运动的电机(911),所述带式传送装置(91)倾斜向上传送且其表面镂空设置,所述残渣收集桶(92)设于所述带式传送装置(91)的高端下方,所述带式传送装置(91)的下方设有残液收集桶(93),所述残液收集桶(93)与所述油水分离单元(2)之间设有残液导流管(3)。

2.根据权利要求1所述的含油废水除渣及油水分解系统,其特征在于:所述带式传送装置(91)包括两根平行的设于所述机架(95)上的传动轴(912)、同轴连接于所述传动轴(912)两端的链轮(913),分别绕设于两根所述传动轴(912)同一端的所述链轮(913)之间的传动链(914)、转动连接于所述传动链(914)的链节处的若干支撑轴(915)及转动连接于相邻的两支撑轴(915)之间的传送板(916),所述支撑轴(915)平行于所述传动轴(912),所述传送板(916)之间留有供残液流下的间隙,所述电机(911)的输出轴同轴连接于其中一根所述传动轴(912)上。

3.根据权利要求2所述的含油废水除渣及油水分解系统,其特征在于:所述传送板(916)上间隔的设有挡料机构(94),所述挡料机构(94)包括设于同一排所述传送板(916)上的若干挡料齿(941),所述挡料齿(941)垂直于所述传送板(916)的传送方向。

4.根据权利要求2所述的含油废水除渣及油水分解系统,其特征在于:所述传送板(916)的边缘设为锯齿状。

5.根据权利要求1所述的含油废水除渣及油水分解系统,其特征在于:所述油水分离单元(2)包括第一油水分离腔(21)和第二油水分离腔(22),所述残液导流管(3)连入所述第一油水分离腔(21)内,所述第一油水分离腔(21)与所述第二油水分离腔(22)之间设有第一溢流管(4),所述第一溢流管(4)的上端位于所述第一油水分离腔(21)的上部、下端位于所述第二油水分离腔(22)内;所述第二油水分离腔(22)内设有第二溢流管(5),所述第二溢流管(5)上端位于所述第二油水分离腔(22)上部,下端伸出所述第二油水分离腔(22)。

6.根据权利要求5所述的含油废水除渣及油水分解系统,其特征在于:所述第一油水分离腔(21)和第二油水分离腔(22)底部均设有排污管(6),所述排污管(6)上设有阀门(7)。

7.根据权利要求6所述的含油废水除渣及油水分解系统,其特征在于:所述曝气装置(8)包括曝气机(81)及连接于所述曝气机(81)上的曝气管(82),还包括活性氧发生器(10)、连接于所述活性氧发生器(10)上的活性氧连接管(11)及连接于所述活性氧连接管(11)上的活性氧分散头(12),所述曝气管(82)从所述第二油水分离腔(22)内延伸至所述第一油水分离腔(21)内,所述活性氧分散头(12)设于所述第二油水分离腔(22)内。

8.根据权利要求7所述的含油废水除渣及油水分解系统,其特征在于:所述第二油水分离腔(22)及所述第一油水分离腔(21)内均设有曝气支架(13)。

说明书

含油废水除渣及油水分解系统

技术领域

本发明涉及餐厨垃圾处理的技术领域,尤其是涉及一种含油废水除渣及油水分解系统。

背景技术

在餐厨垃圾处理过程中,通常包括固液分离过程,通过压榨、离心分离等技术将餐厨垃圾中包含的固态物质与液体进行分离。所分离出的液体除含有污水外,还含有一定量的油脂,其中油脂可以进行重复利用,而污水则需进一步进行处理,如何有效的对固液分离后的污水进行处理是有待解决的技术问题。

如公告号CN203484403U的中国专利公开了一种餐厨垃圾处理设备,包括粉碎装置、固液分离装置和油水分离装置;粉碎装置包括进料口,固液分离装置与粉碎装置相连接,固液分离装置连接有用于存储分离出的固体垃圾的储物桶,固液分离装置还连接有用于将分离出的液体进行油水分离的油水分离装置,油水分离装置中设有曝气装置和刮油板。该发明在油水分离装置中增加了曝气装置,油水混合物中的油脂小分子可以在气泡的作用下快速到达液面上层,提高了油水分离的效率。

但是,上述技术存在以下缺陷:方用于隔离固态杂质,液态杂质透过存放固态杂质通过固液分离装置上的隔板而流到油水分离装置中,由于隔板的位置固定,因此,当固态垃圾积累到一定程度而来不及排走时,固态垃圾就会堵塞隔板上的空隙,造成液态垃圾难以流下,从而导致固液分离受阻。

发明内容

本发明的目的是提供一种含油废水除渣及油水分解系统,其具有实现餐厨垃圾中固态垃圾与液态垃圾的稳定分离的有益效果。

本发明的上述发明目的是通过以下技术方案得以实现的:

一种含油废水除渣及油水分解系统,包括固液分离单元、设于所述固液分离单元一侧的残渣收集桶和设于所述固液分离单元另一侧的油水分离单元,所述油水分离单元内设有曝气装置,所述固液分离单元包括机架、设于所述机架上方的进料口、设于所述进料口下方的带式传送装置及驱动所述带式传送装置运动的电机,所述带式传送装置倾斜向上传送且其表面镂空设置,所述残渣收集桶设于所述带式传送装置的高端下方,所述带式传送装置的下方设有残液收集桶,所述残液收集桶与所述油水分离单元之间设有残液导流管。

通过采用上述技术方案,餐厨垃圾从进料口倒入后落于带式传送装置上,电机带动带式传送装置运动,将餐厨垃圾中的固态垃圾过滤于带式传送带上表面,而餐厨垃圾中的液态垃圾从带式传送装置上流下,进入残液收集桶中,随着带式传送装置的进一步传送,固态垃圾被运送至残渣收集桶中,从而实现了对残渣与残液的分类收集,随后,残液导流管将残液收集桶中的液态垃圾导入到油水分离单元中进行油脂和水分的分离。上述结构通过设置带式传送装置作为固液分离单元的重要组成部分,带式传送装置能够在动态下实现对餐厨垃圾的固液分离,从而将过滤于带式传送装置上的固态餐厨垃圾主动送出,且能够避免传统的固液分离隔板在静止状态下容易发生堵塞的问题。

本发明进一步设置为:所述带式传送装置包括两根平行的设于所述机架上的传动轴、同轴连接于所述传动轴两端的链轮,分别绕设于两根所述传动轴同一端的所述链轮之间的传动链、转动连接于所述传动链的链节处的若干支撑轴及转动连接于相邻的两支撑轴之间的传送板,所述支撑轴平行于所述传动轴,所述传送板之间留有供残液流下的间隙,所述电机的输出轴同轴连接于其中一根所述传动轴上。

通过采用上述技术方案,电机的转动带动与之同轴连接的一根传动轴转动,传动轴带动其上方的链轮一同转动,链轮的转动带动传动链及连接于传动链节点上的支撑轴传送。支撑轴上的传送板组成了带式传送装置的带面,既能够适应于传动链的直线传送,也能够适用于传动链在转弯处的传送,同时还能够保持一定的间隙实现对固态垃圾和液态垃圾的过滤分离,适用于此种工况。

本发明进一步设置为:所述传送板上间隔的设有挡料机构,所述挡料机构包括设于同一排所述传送板上的若干挡料齿,所述挡料齿垂直于所述挡料板的传送方向。

通过采用上述技术方案,挡料机构能够防止落于带式传送装置上的残渣在重力作用下向带式传送装置的低端滑动而落于残液收集桶中,造成固液分离不彻底。

本发明进一步设置为:所述传送板的边缘设为锯齿状。

通过采用上述技术方案,锯齿状的传送板能够增加摩擦力,进一步防止食物残渣向带式传送装置的低端滑动。

本发明进一步设置为:所述油水分离单元包括第一油水分离腔和第二油水分离腔,所述残液导流管连入所述第一油水分离腔内,所述第一油水分离腔与所述第二油水分离腔之间设有第一溢流管,所述第一溢流管的上端位于所述第一油水分离腔的上部、下端位于所述第二油水分离腔内;所述第二油水分离腔内设有第二溢流管,所述第二溢流管上端位于所述第二油水分离腔上部,下端伸出所述第二油水分离腔。

通过采用上述技术方案,残液收集桶中收集的液态垃圾首先通过残液导流管导流到第一油水分离腔内进行第一次的油水分离,油水混合液在第一油水分离腔内的分布为:油脂层在上、水层在下,随着油水混合液不断注入到第一油水分离腔内,第一油水分离腔内的油水混合液的液面逐渐上升,油脂层被抬升到第一溢流管的高度之后,随着油水混合液的进一步注入,上层油脂不断地从第一溢流管流出,到达第二油水分离腔内,从而实现油水混合液的初步分离;由于在初步分离的过程中,第一油水分离腔中在源源不断的进入油水混合液,而油水混合液的重量比油脂的重量重,在流下的过程中会打乱油脂层与水层之间的界面,使得第一油水分离腔中的油水分离不完全,因此,需要对溢流到第二油水分离腔中的油脂进行二次分离,当油脂进入到第二油水分离腔内后,在曝气装置的作用下,经过充分的分层和降解,最终分层后的漂浮物和未被降解的油脂从第二溢流管内流出,而水留作最终清理。两处油水分离腔共同作用,最终达到对餐厨垃圾中的油和水进行彻底分离的效果。

本发明进一步设置为:所述第一油水分离腔和第二油水分离腔底部均设有排污管,所述排污管上设有阀门。

通过采用上述技术方案,当油层从第一溢流管或第二溢流管排掉之后,人员可打开阀门,利用排污管将第一油水分离腔或第二油水分离腔内的污水排干净,使用方便。

本发明进一步设置为:所述曝气装置包括曝气机及连接于所述曝气机上的曝气管,还包括活性氧发生器、连接于所述活性氧发生器上的活性氧连接管及连接于所述活性氧连接管上的活性氧分散头,所述曝气管从所述第二油水分离腔内延伸至所述第一油水分离腔内,所述活性氧分散头设于所述第二油水分离腔内。

通过采用上述技术方案,曝气机通过曝气管和曝气头在含油污水中产生大量的微细气泡,这些微细气泡黏附在油滴颗粒周围来使油滴迅速上浮至液面,从而促进油与水的分层;活性氧发生器产生的活性氧能够使油脂分子发生“裂变”,油脂分子裂变后形成酒石酸、甲酸等亲水性物质,降低水中的CDO指标,同时,活性氧还可杀灭含油废水中的细菌、病毒等,并能够有效去除水中的恶臭,使含油废水中的CDO、BOD、SS、动植物油等经过降解达到排放指标。

本发明进一步设置为:所述第二油水分离腔及所述第一油水分离腔内均设有用于固定所述曝气管的曝气支架。

通过采用上述技术方案,曝气支架能够将曝气管支撑起来,使得曝气管产生的气泡更加分散,从而更好地对第一油水分离腔或第二油水分离腔内各处的油水混合液进行分离,曝气更加充分和均匀,油水分离效果更好,同时,设于第二油水分离腔中的曝气支架还可用于支撑活性氧连接管和活性氧分散头,使得活性氧能够更加充分地与第二油水分离腔中的油脂接触以对其进行降解。

综上所述,本发明的有益技术效果为:

1.通过设置带式传送装置作为固液分离单元的重要组成部分,带式传送装置能够在动态下实现对餐厨垃圾的固液分离,从而将过滤于带式传送装置上的固态餐厨垃圾主动送出,且能够避免传统的固液分离隔板在静止状态下容易发生堵塞的问题;

2.通过设置第一油水分离腔和第二油水分离腔,使得餐厨垃圾中的油水混合液能够在油水分离单元中分别进行初次分离和二次分离,从而分离更加彻底;

3.曝气装置包括曝气机及连接于所述曝气机上的曝气管,还包括活性氧发生器、连接于所述活性氧发生器上的活性氧连接管及连接于活性氧连接管上的活性氧分散头,从而使得曝气装置不仅能够加快油脂与水的分层,还能够降解含油废水中的CDO、BOD、SS、动植物油等物质,使之达到排放指标。

发明人 (郑进发;陈萍萍;郑进添;)