申请日 20200828

公开(公告)日 20201204

IPC分类号 C02F9/10; C01D3/14; C01D5/16

摘要

本发明涉及一种高含盐废水的多级提纯系统,包括一级提纯单元、二级提纯单元和三级提纯单元,所述二级提纯单元在将经由所述一级提纯单元蒸发结晶提纯后的硫酸钠和氯化钠晶体制作为饱和状态的富硝母液情况下按照能够将硫酸钠以十水硝结晶的方式冷冻析出,以使得所述三级提纯单元能够采用膜分离的方式从所述二级提纯单元产生的贫硝母液中将氯化钠和硫酸钠进一步地分离。

权利要求书

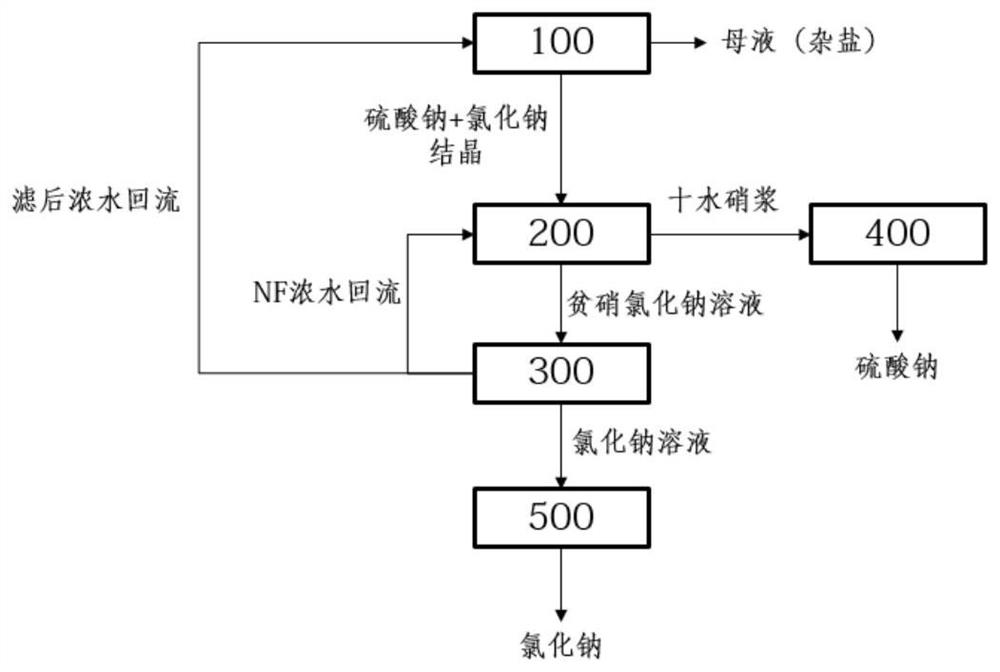

1.一种高含盐废水的多级提纯系统,包括一级提纯单元(100)、二级提纯单元(200)和三级提纯单元(300),其特征在于,所述二级提纯单元(200)在将经由所述一级提纯单元(100)蒸发结晶提纯后的硫酸钠和氯化钠晶体制作为饱和状态的富硝母液情况下按照能够将硫酸钠以十水硝结晶的方式冷冻析出,以使得所述三级提纯单元(300)能够采用膜分离的方式从所述二级提纯单元(200)产生的贫硝母液中将氯化钠和硫酸钠进一步地分离。

2.根据权利要求1所述的提纯系统,其特征在于,所述一级提纯单元(100)能够在其产出水与进料废水热交换的情况下采用蒸发的方式将料液逐步浓缩,以使得硫酸钠和氯化钠的浓度不断增加直至达到过饱和状态而逐渐析出,以混盐结晶的方式沉于盐脚。

3.根据权利要求2所述的提纯系统,其特征在于,所述一级提纯单元(100)按照其内杂质的含量能够确保析出的硫酸钠和氯化钠的纯度的方式将杂质母液排放至杂盐回收单元。

4.根据权利要求2或3所述的提纯系统,其特征在于,所述一级提纯单元(100)和所述二级提纯单元(200)设置有用于控制所述混盐的含水率的分离单元,所述混盐的含水率为4%~5%。

5.根据权利要求4所述的提纯系统,其特征在于,所述二级提纯单元(200)在将基于所述混盐热熔配的近饱和状态的硫酸钠和氯化钠溶液预冷得到预冷料液的情况下使用载冷剂将该硫酸钠以十水硝的形式在降温过程达到过饱和状态而析出,所述载冷剂能够使得所述预冷料液的温度降低至零下5摄氏度~0摄氏度得到冷冻料液。

6.根据权利要求5所述的提纯系统,其特征在于,所述十水硝在硫酸钠生产单元(400)中至少经过热熔和冷凝水热溶配置为近饱和硝溶液后,所述硝溶液与冷凝水进行热交换加热后,经过多效顺流蒸发结晶浓缩硫酸钠溶液,溶液中硫酸钠不断被浓缩达到过饱和析出并逐渐长大沉于硝脚。

7.根据权利要求6所述的提纯系统,其特征在于,所述冷冻料液在经过沉降得到的贫硝母液进入所述三级提纯单元(300),所述三级提纯单元(300)包括能够将硫酸根离子拦截的纳滤装置,以使得所述三级提纯单元(300)的产水能够用于氯化钠生产单元(500)生产氯化钠。

8.根据权利要求7所述的提纯系统,其特征在于,在浓盐废水进入所述一级提纯单元(100)之前,至少对所述浓盐废水进行一次浓缩,使得其TDS值在6万~20万ppm。

9.一种高含盐废水的多级提纯方法,其特征在于,至少包括:

S1:预处理后的浓盐废水经过蒸发结晶获得氯化钠和硫酸钠的混盐,

S2:将所述混盐制作为饱和状态下的富硝母液冷冻获得十水硝和贫硝母液;

S3:采用膜分离的方式将所述贫硝母液分离获得氯化钠溶液和富销低硫酸钠浓水。

10.根据权利要求9所述的提纯方法,其特征在于,在步骤S2之后,将热熔状态下的所述十水销进行蒸发以获得硫酸钠;

在步骤S3之后,将所述氯化钠溶液蒸发以获得氯化钠。

说明书

一种高含盐废水的多级提纯系统和方法

技术领域

本发明涉及含盐废水提纯技术领域,尤其涉及一种高含盐废水的多级提 纯系统和方法。

背景技术

煤化工业、石化工、电力、热电联产、煤矿疏干水、冶金、有色、制药、 造纸、天燃气净化、综合园区工业废水等行业产生的高盐废水、脱硫废水、 疏干水等普遍具有含盐量高、硬度高、含硅、含氟、有机物等复杂成分、不 进行处置,进行储存放置势必会造成对周边环境的污染因素,日积月累将造 成严重的区域环境污染。鉴于这些行业尾水处理要求,经过简单处理无法达 到环保要求,排放后会对受纳水体和地下水造成严重污染,因此,为了保护 人们赖以生存的生态环境和资源化利用的自身需求,高盐废水的近零排放已 逐渐成为一种高盐废水最终处理处置趋势和途径。综合高含盐废水处理零排 工艺设计中,将最终固体产物能以较高纯度分离出来,高盐水中约90%的硫 酸钠和氯化钠能够作为零排副产品作为工业原料进行销售,大幅都减少零排 处置过程中的杂盐量,大量的硫酸钠和氯化钠不是作为固体危废处置将具有 非常大的环保效益和资源再利用价值,近处置约10%左右的杂盐作为危废处 理,节省费用和资源非常可观。

目前企业排出及园区接受的综合高盐浓水(一般TDS在5000mg/l以 上),高盐废水中含有大量的有机物和复杂杂质,一般不适合采用传统的生 物处理降解去除有机物等,较常采用的预处理“除硬双碱软化预处理→减量 化→高盐水深度处理除硬、除硅、除氟等→NF→NF产水→提浓→蒸发结晶 →氯化钠;NF→NF浓水→有机物去除(高级氧化、树脂吸附、高温处置等 措施)→蒸发结晶→硫酸钠;”的“近零排放”工艺技术路线,最终产生的 硫酸钠、氯化钠结晶盐纯度不高,杂质含量较高、该工艺路线得到硫酸钠和 氯化钠质量不稳定、品质较差,很难达到盐硝作为工业原料综合利用的目的; 这种工艺路线产生的杂盐量较大,杂盐含有大量有机物和复杂成分,产生的 比较多的杂盐为固体危险废物,需要有资质的专业公司进行处置,而当前国 内处理固体危废的成本基本在3000~4000元/吨以上,处置成本非常高, 是目前大量零排结晶盐处置瓶颈,且目前专业公司规模小处理能力非常有限,远不能满足众多工业企业废水零排处理产生大量的杂盐处置要求。

此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于发 明人做出本发明时研究了大量文献和专利,但篇幅所限并未详细罗列所有的 细节与内容,然而这绝非本发明不具备这些现有技术的特征,相反本发明已 经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技 术之权利。

发明内容

针对现有技术之不足:综合高含盐废水中最主要组分一般都是氯化钠、 硫酸钠,这两种盐占总盐量的比例比较高,通常在90%以上,所以当前主流 的技术路线是:预处理→减量化→再处理→NF→NF浓水分别减量化→再处 理→分盐蒸发结晶和NF产水→提浓(可不设置)→分盐蒸发结晶;预处理 →NF→NF浓水分别减量化→再处理→分盐蒸发结晶和NF产水→提浓→分 盐蒸发结晶;在此过程中NF与大量有机物杂质接触,考虑NF膜污堵化学 清洗频繁,小分子有机物的透过,进入蒸发结晶系统,造成通过该工艺路线 分盐的稳定运行和NF膜更换频繁使用成本高,氯化钠和硫酸钠的蒸发结晶 受到低杂质对纯度的不利影响,或造成较大量的杂盐产生,特别是高盐水中 硝酸钠含量较高,杂盐量会增加更多。

本发明提供一种高含盐废水的多级提纯系统,包括一级提纯单元、二级 提纯单元和三级提纯单元,所述二级提纯单元在将经由所述一级提纯单元蒸 发结晶提纯后的硫酸钠和氯化钠晶体制作为饱和状态的富硝母液情况下按 照能够将硫酸钠以十水硝结晶的方式冷冻析出,以使得所述三级提纯单元能 够采用膜分离的方式从所述二级提纯单元产生的贫硝母液中将氯化钠和硫 酸钠进一步地分离。本发明能保证系统水量水质波动时,确保分盐结晶系统 的稳定性和高效率运行,实现氯化钠和硫酸钠的彻底分离,不受有机物和硝酸盐及杂质的影响,尤其是三级提纯单元300中的膜结构的一次性使用时间 显著增长稳定性高,经过多级提纯,产出的氯化钠和硫酸钠纯度高,产品盐 的回收率高,可最大限度地降低系统杂盐的量,杂盐产率低。

根据一种优选的实施方式,所述一级提纯单元能够在其产出水与进料废 水热交换的情况下采用多效蒸发的方式将各效料液逐步浓缩,以使得硫酸钠 和氯化钠的浓度不断增加直至达到过饱和状态而逐渐析出,以混盐结晶的方 式沉于盐脚。

根据一种优选的实施方式,所述一级提纯单元按照其内杂质的含量能够 确保析出的硫酸钠和氯化钠的纯度的方式将杂质母液排放至杂盐回收单元。

根据一种优选的实施方式,所述一级提纯单元和所述二级提纯单元设置 有用于控制所述混盐的含水率的分离单元,所述混盐的含水率为4%~5%。

根据一种优选的实施方式,所述二级提纯单元在将基于所述混盐热熔配 的近饱和状态的硫酸钠和氯化钠溶液预冷得到预冷料液的情况下使用载冷 剂将该硫酸钠以十水硝的形式在降温过程达到过饱和状态而析出,所述载冷 剂能够使得所述预冷料液的温度降低至零下5摄氏度~0摄氏度得到冷冻料 液。预冷料液的温度降低至零下4.5摄氏度为较优方案。

根据一种优选的实施方式,所述十水硝在硫酸钠生产单元中至少经过热 熔和冷凝水热溶配置为近饱和硝溶液后,所述硝溶液与冷凝水进行热交换加 热后,经过多效顺流蒸发结晶浓缩硫酸钠溶液,溶液中硫酸钠不断被浓缩达 到过饱和析出并逐渐长大沉于硝脚。

根据一种优选的实施方式,所述冷冻料液在经过沉降得到的贫硝母液进 入所述三级提纯单元,所述三级提纯单元包括能够将硫酸根离子拦截的纳滤 装置,以使得所述三级提纯单元的产水能够用于氯化钠生产单元生产氯化 钠。

根据一种优选的实施方式,在浓盐废水进入所述一级提纯单元之前,至 少对所述浓盐废水进行一次浓缩,使得其TDS值在6万~20万ppm。

根据一种优选的实施方式,本发明提供一种高含盐废水的多级提纯方 法,至少包括:S1:预处理后的浓盐废水经过蒸发结晶获得氯化钠和硫酸钠 的混盐,S2:将所述混盐制作为饱和状态下的富硝母液冷冻获得十水硝和贫 硝母液;S3:采用膜分离的方式将所述贫硝母液分离获得氯化钠溶液和富销 低硫酸钠浓水。

根据一种优选的实施方式,所述提纯方法中,在步骤S2之后,将热熔 状态下的所述十水销进行蒸发以获得硫酸钠;在步骤S3之后,将所述氯化 钠溶液蒸发以获得氯化钠。

发明人 (权秋红;石维平;元西方;)