申请日 20160804

公开(公告)日 20201110

IPC分类号 C02F9/06; F23G7/06; C01D3/04; C01D5/00; C02F103/10; C02F101/10

摘要

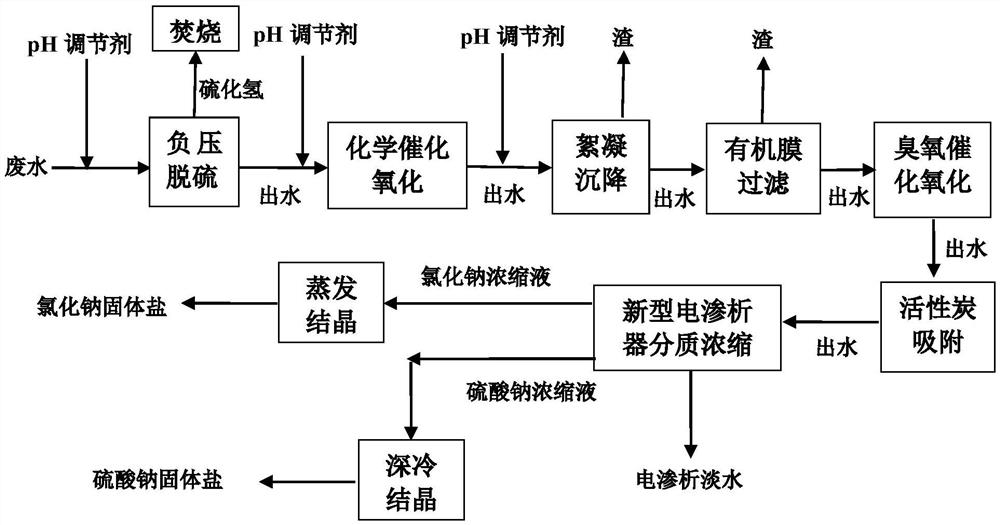

本发明涉及一种油气田高含硫废水的资源化处理方法。本发明采用负压脱硫+化学催化氧化+絮凝沉降+有机膜过滤+臭氧催化氧化+活性炭吸附+新型电渗析器分质浓缩+结晶技术处理油气田高含硫废水。本发明在有效去除废水中的硫化物、悬浮物、有机物和油的基础上,实现废水中盐类的分质结晶,解决油气田高含硫废水处理困难问题,在达标排放的基础上,实现了油气田高含硫废水的资源化。

权利要求书

1.一种油气田高含硫废水的资源化处理方法,其特征在于,包括如下步骤:

第一步,通过负压脱硫单元将油气田高含硫废水中的大部分硫化氢脱除出来集中焚烧;

第二步,通过化学催化氧化单元将负压脱硫单元出水中的残余硫化氢氧化;

第三步,化学催化氧化单元出水进入絮凝沉降单元进行絮凝沉降处理;

第四步,絮凝沉降单元出水进入有机膜过滤单元进行有机膜过滤处理;

第五步,有机膜过滤单元出水进入臭氧催化氧化单元进行臭氧催化氧化处理;

第六步,臭氧催化氧化单元出水进入活性炭吸附单元进行活性炭吸附处理;

第七步,活性炭吸附单元出水进入电渗析器分质浓缩单元进行分质浓缩处理,得到氯化钠浓缩液、硫酸钠浓缩液和电渗析淡水;

第八步,氯化钠浓缩液和硫酸钠浓缩液分别进入结晶器结晶得到高纯度氯化钠固体盐和硫酸钠固体盐,电渗析淡水达标排放;

所述油气田高含硫废水的主要水质特征为:

硫化物 2000~20000mg/L,

总溶解性固体 10000~50000mg/L,

悬浮物 500~5000mg/L,

油含量 0~100mg/L,

总硬度 1000~1600mg/L,

Na+ 5000~15000mg/L,

Cl- 6000~20000mg/L,

SO42- 1000~2000mg/L,

COD 800~1500mg/L;

第一步中,油气田高含硫废水经过第一次pH调节后,pH范围为4~6,进入负压脱硫单元进行脱硫;经过脱硫处理产生的硫化氢收集进行焚烧处理;

第一次pH调节所用的调节剂为盐酸、硫酸或硝酸;

和/或,第一步中,所述负压脱硫单元设置循环泵进行废水循环,回流比为2~5:1;

和/或,第一步中,负压脱硫单元的废水停留时间为20~30min;

负压脱硫单元的进水温度为35~45℃,运行负压为-0.04~-0.07MPa;

第二步中,负压脱硫单元出水经过第二次pH调节后,pH范围为3~4,进入化学催化氧化单元进行深度催化氧化脱硫;

第二次pH调节所用的调节剂为盐酸、硫酸或硝酸;

第七步中,所述电渗析器分质浓缩单元分为两级;

第一级采用具有分质浓缩功能的电渗析器,该电渗析器是将纳滤膜置于传统电渗析器的浓缩室中,将其分为氯化钠浓缩室和硫酸钠浓缩室;

第二级采用传统电渗析器;

第一级电渗析所得浓水为氯化钠浓缩液和硫酸钠浓缩液,第一级电渗析所得淡水作为第二级电渗析的进水,第二级电渗析所得浓水和活性炭吸附单元出水混合后为第一级电渗析的进水,第二级电渗析所得淡水达标排放;

第七步中,电渗析器分质浓缩单元的运行条件为:

膜面流速 0 .12~0 .20m/s,

第一级电渗析的电流密度 15~40mA/cm2,

第二级电渗析的电流密度 4~10mA/cm2,

氯化钠浓缩液设定浓度范围为 110~260g/L,

硫酸钠浓缩液设定浓度范围为 100~260g/L,

进水温度为 10~25℃;

第一级电渗析所得淡水浓度为3000~5000mg/L,

氯化钠浓缩液和硫酸钠浓缩液达到设定浓度后排出,同时补充进水;

第二级电渗析所得淡水浓度<490mg/L,

第二级电渗析所得浓水浓度为10000~20000mg/L;

分质浓缩得到的氯化钠浓缩液浓度达到110~260g/L;硫酸钠浓缩液浓度达到100~260g/L;第二级电渗析所得淡水中,COD<60mg/L,Cl-<300mg/L,满足排放标准。

2.如权利要求1所述的油气田高含硫废水的资源化处理方法,其特征在于,第二步中,所述深度催化氧化脱硫是将硫离子催化氧化为硫酸根离子;

所述化学催化氧化单元的氧化剂为双氧水,催化剂为硫酸亚铁;

氧化剂用量为100~300mg/L,催化剂用量为40~120mg/L。

3.如权利要求1所述的油气田高含硫废水的资源化处理方法,其特征在于,第三步中,化学催化氧化单元出水经过第三次pH调节后,pH范围为8~9,进入絮凝沉降单元进行絮凝沉降;

絮凝沉降渣类经固化后集中外运处理;

第三次pH调节所用的调节剂为氢氧化钠;

和/或,第三步中,絮凝沉降单元的助凝剂为阴离子型聚丙烯酰胺,分子量500万~800万;

絮凝沉降单元的助凝剂用量为2~5mg/L;

絮凝沉降时间为10~20min。

4.如权利要求1所述的油气田高含硫废水的资源化处理方法,其特征在于,第四步中,有机膜过滤单元的过滤形式为戈尔过滤;

有机膜过滤单元的膜材料为聚四氟乙烯,膜孔径0 .1~0 .25μm;

有机膜过滤单元的膜通量控制在300~500L/m2·h;

和/或,第五步中,所述臭氧催化氧化单元的运行条件为:进水pH 6~9,进水温度15~45℃,废水停留时间1~3h,臭氧浓度10~70mg/L;

和/或,第六步中,所述活性炭吸附单元的运行条件为:进水pH6~9,进水温度15~45℃,废水停留时间1~3h;

和/或,第八步中,氯化钠浓缩液采用蒸发结晶得到氯化钠固体盐,硫酸钠浓缩液采用深冷结晶得到硫酸钠固体盐。

说明书

一种油气田高含硫废水的资源化处理方法

技术领域

本发明涉及工业废水处理领域,具体说是一种油气田高含硫废水的资源化处理方法。尤指利用负压脱硫+化学催化氧化+絮凝沉降+有机膜过滤+臭氧催化氧化+活性炭吸附+电渗析器分质浓缩+结晶技术处理油气田高含硫废水,使其达标排放并实现资源化的处理方法。

背景技术

随着能源需求日益增长,油气田( 油田和气田)开采量逐年增加。在油气田的开采中,特别是在气田开采的中后期,由于地层水可沿断层及构造裂隙侵入气藏,进入气井的井底,使气藏能量损失增大,气井的井口压力降低,带水能力变差,造成气井减产或水淹停产,为维持天然气的稳定生产,气田大力推行排水采气工艺,使得气井的产水量迅速增加,很多气井因采出废水无法处理而被迫关井,影响了正常的采气生产。

油气田采出废水在给油气田生产造成难题的同时,所引起的社会问题也显露无疑,给自然环境造成了巨大的压力,尤其是西南矿区高含硫油气田开采过程中产生的大量采出废水,该股采出废水含有大量硫化氢和硫化物,属于含硫废水。如果得不到有效处理,不仅会对环境产生严重污染,还会对输水管线产生严重腐蚀,存在严重安全隐患。

对于油气田采出废水的处理,目前主要有回注地层、综合利用和处理达标外排三种方式。就现有的处理工艺而言,油气田大多采取适度处理后回注的手段处理采出废水,不仅成本高昂,而且浪费大量的盐类资源。目前,在采出废水的资源化方面鲜有报道。

传统电渗析器固然可以将预处理后的废水浓缩减量,但是浓缩后

得到的是高浓度的混盐溶液,无法将氯化钠和硫酸钠有效分离。若要实现氯化钠和硫酸钠的选择性分离,使用单价离子交换膜则成本高昂,若使用单独的纳滤单元则效率较低且整体流程复杂。

发明内容

针对现有技术中存在的缺陷,本发明的目的在于提供一种油气田高含硫废水的资源化处理方法,在有效去除废水中的硫化物、悬浮物、有机物和油的基础上,实现废水中盐类的分质结晶,解决油气田高含硫废水处理困难问题,在达标排放的基础上,实现了油气田高含硫废水的资源化。

为达到以上目的,本发明采取的技术方案是:

一种油气田高含硫废水的资源化处理方法,其特征在于,包括如下步骤:

第一步,通过负压脱硫单元将油气田高含硫废水中的大部分硫化氢脱除出来集中焚烧;

第二步,通过化学催化氧化单元将负压脱硫单元出水中的残余硫化氢氧化;

第三步,化学催化氧化单元出水进入絮凝沉降单元进行絮凝沉降处理;

第四步,絮凝沉降单元出水进入有机膜过滤单元进行有机膜过滤处理;

第五步,有机膜过滤单元出水进入臭氧催化氧化单元进行臭氧催化氧化处理;

第六步,臭氧催化氧化单元出水进入活性炭吸附单元进行活性炭吸附处理;

第七步,活性炭吸附单元出水进入电渗析器分质浓缩单元进行分质浓缩处理,得到氯化钠浓缩液、硫酸钠浓缩液和电渗析淡水;

第八步,氯化钠浓缩液和硫酸钠浓缩液分别进入结晶器结晶得到

高纯度氯化钠固体盐和硫酸钠固体盐,电渗析淡水达标排放。

在上述技术方案基础上,所述油气田高含硫废水的主要水质特征为:

硫化物 2000~20000 mg/L,

总溶解性固体 10000~50000 mg/L,

悬浮物500~5000 mg/L,

油含量0~100 mg/L,

总硬度1000~1600 mg/L,

Na+5000~15000 mg/L,

Cl- 6000~20000 mg/L,

SO42-1000~2000 mg/L,

COD 800~1500 mg/L。

在上述技术方案基础上,第一步中,油气田高含硫废水经过第一次pH调节后,进入负压脱硫单元进行脱硫;经过脱硫处理产生的硫化氢收集进行焚烧处理;

第一次pH调节所用的调节剂为盐酸、硫酸或硝酸;

油气田高含硫废水经过第一次pH调节后,pH范围为4~6;

和/或,第一步中,所述负压脱硫单元设置循环泵进行废水循环,回流比为2~5:1;

和/或,第一步中,负压脱硫单元的废水停留时间为20~30min;

负压脱硫单元的进水温度为35~45℃,运行负压为-0.04~-0.07MPa。

在上述技术方案基础上,第二步中,负压脱硫单元出水经过第二次pH调节后,进入化学催化氧化单元进行深度催化氧化脱硫;

第二次pH调节所用的调节剂为盐酸、硫酸或硝酸;

负压脱硫单元出水经过第二次pH调节后,pH范围为3~4。

在上述技术方案基础上,第二步中,所述深度催化氧化脱硫是将硫离子催化氧化为硫酸根离子;

所述化学催化氧化单元的氧化剂为双氧水,催化剂为硫酸亚铁;

氧化剂用量为100~300mg/L,催化剂用量为40~120mg/L。

在上述技术方案基础上,第三步中,化学催化氧化单元出水经过第三次pH调节后,进入絮凝沉降单元进行絮凝沉降;

絮凝沉降渣类经固化后集中外运处理;

第三次pH调节所用的调节剂为氢氧化钠;

化学催化氧化单元出水经过第三次pH调节后,pH范围为8~9;

和/或,第三步中,絮凝沉降单元的助凝剂为阴离子型聚丙烯酰胺,分子量500万~800万;

絮凝沉降单元的助凝剂用量为2~5mg/L;

絮凝沉降时间为10~20 min。

在上述技术方案基础上,第四步中,有机膜过滤单元的过滤形式为戈尔过滤;

有机膜过滤单元的膜材料为聚四氟乙烯,膜孔径0.1~0.25μm;

有机膜过滤单元的膜通量控制在300~500 L/m2·h。

和/或,第五步中,所述臭氧催化氧化单元的运行条件为:进水pH 6~9,进水温度15~45℃,废水停留时间1~3h,臭氧浓度10~70mg/L;

和/或,第六步中,所述活性炭吸附单元的运行条件为:进水pH 6~9,进水温度15~45℃,废水停留时间1~3h;

和/或,第八步中,氯化钠浓缩液采用蒸发结晶得到氯化钠固体盐,硫酸钠浓缩液采用深冷结晶得到硫酸钠固体盐。

在上述技术方案基础上,第七步中,所述电渗析器分质浓缩单元分为两级;

第一级采用具有分质浓缩功能的电渗析器,该电渗析器是将纳滤膜置于传统电渗析器的浓缩室中,将其分为氯化钠浓缩室和硫酸钠浓缩室;

第二级采用传统电渗析器;

第一级电渗析所得浓水为氯化钠浓缩液和硫酸钠浓缩液,第一级电渗析所得淡水作为第二级电渗析的进水,第二级电渗析所得浓水和活性炭吸附单元出水混合后为第一级电渗析的进水,第二级电渗析所得淡水达标排放。

在上述技术方案基础上,第七步中,电渗析器分质浓缩单元的运行条件为:

膜面流速0.12~0.20m/s,

第一级电渗析的电流密度15~40mA/cm2,

第二级电渗析的电流密度4~10mA/cm2,

氯化钠浓缩液设定浓度范围为110~260g/L,

硫酸钠浓缩液设定浓度范围为100~260g/L,

进水温度为10~25℃。

在上述技术方案基础上,第一级电渗析所得淡水浓度为3000~5000mg/L,

氯化钠浓缩液和硫酸钠浓缩液达到设定浓度后排出,同时补充进水;

第二级电渗析所得淡水浓度<490mg/L,折合Cl-<300mg/L,

第二级电渗析所得浓水浓度为10000~20000mg/L;

分质浓缩得到的氯化钠浓缩液浓度达到110~260g/L;硫酸钠浓缩液浓度达到100~260g/L;第二级电渗析所得淡水中,COD<60mg/L,Cl-<300mg/L,满足排放标准。

本发明所述的油气田高含硫废水的资源化处理方法,在有效去除

废水中的硫化物、悬浮物、有机物和油的基础上,实现废水中盐类的分质结晶,解决油气田高含硫废水在处理过程中硫含量、悬浮物含量、有机物含量和油含量过高且处理困难的问题,在达标排放的基础上,实现了油气田高含硫废水的资源化。经本方法处理后形成的电渗析淡水可直接达标排放,实现油气田高含硫废水的达标外排,同时经本方法处理后得到的高纯度的氯化钠盐和硫酸钠盐,可作为再生资源回收利用。

发明人 (章晨林;张新妙;栾金义;彭海珠;)