申请日 20200907

公开(公告)日 20201110

IPC分类号 C02F1/04; B01D1/18; B01D1/20; B01D1/30; B01D45/16; C02F103/18

摘要

本发明提供一种脱硫废水浓缩液脉动喷雾干燥方法及干燥装置,该方法通过热风使脱硫废水浓缩液干燥固化,包括:1)将脱硫废水浓缩液加压至2‑7MPa;将热风增压至10‑30KPa,然后调制成60Hz‑120Hz的脉动热风气流;2)将加压的脱硫废水浓缩液和增压脉动的热风气流,按(1‑2):1的液气质量比混合后,通过喷雾装置进行雾化,雾化后通过气流调制装置调制成涡旋式流体,进入干燥室中进行干燥处理;干燥室排出的气固混合物送到旋风分离器进行气固分离。本发明通过脉动的热风混合脱硫废水浓缩液进行喷雾干燥处理,使雾化器不易堵塞、减少磨损,降低设备的维护使用成本,可以降低能耗,并可降低干燥设备体积和造价。

权利要求书

1.一种脱硫废水浓缩液脉动喷雾干燥方法,通过热风使脱硫废水浓缩液干燥固化,其特征在于:包括以下步骤:

1)将脱硫废水浓缩液加压至2-7MPa;将热风增压至10-30KPa,然后调制成60Hz-120Hz的脉动热风气流;

2)将加压的脱硫废水浓缩液和增压脉动的热风气流,按(1-2):1的液气质量比混合后,通过喷雾装置进行雾化,雾化后通过气流调制装置调制成涡旋式流体,进入干燥室中进行干燥处理;干燥室排出的气固混合物送到旋风分离器进行气固分离;旋风分离器排出的气体,由引风机送至燃煤电厂除尘器入口,经燃煤电厂除尘器进一步捕集处理。

2.根据权利要求1所述的脱硫废水浓缩液脉动喷雾干燥方法,其特征在于:还设有第二路脱硫废水浓缩液和第二路热风,输送到干燥室中进行干燥处理;所述第二路脱硫废水浓缩液和第二路热风液气质量比为(0.13-0.16):1。

3.根据权利要求1-2任一所述的脱硫废水浓缩液脉动喷雾干燥方法,其特征在于:所述热风为燃煤电厂的二次热风或空预器前热烟气。

4.根据权利要求3所述的脱硫废水浓缩液脉动喷雾干燥方法,其特征在于:所述二次热风或空预器前热烟气经气体过滤器净化后进行增压处理。

5.根据权利要求4所述的脱硫废水浓缩液脉动喷雾干燥方法,其特征在于:所述热风增压至30KPa;所述脉动调制器调制成83Hz、100.51Hz或117Hz的脉动气流;所述脱硫废水浓缩液加压至2MPa。

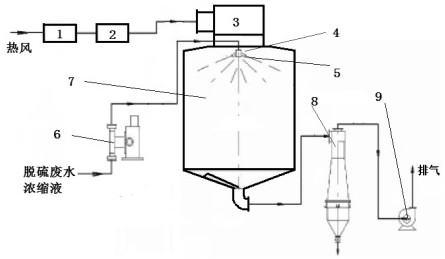

6.一种适用于权利要求1所述方法的脱硫废水浓缩液脉动喷雾干燥装置,其特征在于:包括鼓风机、增压装置、喷雾装置、气流调制装置、来料泵、干燥室、旋风分离器、引风机和脉动装置;脉动装置、喷雾装置和气流调制装置设置在干燥室内顶部;鼓风机通过管道依次连接增压装置和脉动装置;来料泵通过管道连接至干燥室内脉动装置出口处;热风和脱硫废水浓缩液在脉动装置出口处混合,然后依次经喷雾装置和气流调制装置喷入干燥室中;干燥室出口依次连接旋风分离器和引风机。

7.根据权利要求6所述的脱硫废水浓缩液脉动喷雾干燥装置,其特征在于:所述来料泵和鼓风机还设有管道直接连接到干燥室中。

8.根据权利要求6-7任一所述的脱硫废水浓缩液脉动喷雾干燥装置,其特征在于:所述增压装置前设有净化装置。

9.根据权利要求8所述的脱硫废水浓缩液脉动喷雾干燥装置,其特征在于:所述脉动装置为脉动阀。

10.根据权利要求9所述的脱硫废水浓缩液脉动喷雾干燥装置,其特征在于:所述增压装置为增压风机,所述喷雾装置为离心型压力式喷嘴,所述净化装置为气体过滤器。

说明书

一种脱硫废水浓缩液脉动喷雾干燥方法及干燥装置

技术领域:

本发明涉及一种干燥方法和一种干燥装置,具体为一种脱硫废水浓缩液脉动喷雾干燥方法和一种脱硫废水浓缩液脉动喷雾干燥装置,属于化学化工技术领域。

背景技术:

火力发电会产生脱硫废水,脱硫废水经前端工艺段净化、浓缩后,浓缩液的含盐量一般为10-25%(取决于所采用的浓缩减量工艺),固化是脱硫废水处理工艺的最后一个环节,喷雾干燥以其干燥的粉料颗粒流动性好,颗粒表面特性优异并具有合理的粒度分布而在脱硫废水固化处理中得到较为普遍的应用,脱硫废水浓缩液经固化处理后,形成含水率约3-8%的固态粉体盐资源化利用或作为固废处置。

脱硫废水浓缩液的固化工艺有多种,常采用高速离心喷雾干燥工艺、压力喷雾干燥工艺,脱硫废水浓缩液经高速离心雾化器或压力雾化器喷洒至干燥固化室,喷雾成极细微的雾状液珠和被调制成旋风流态的燃煤电厂二次热风或空预器前热烟气进行直接传热传质,在极短的时间内干燥为固态粉体。干燥固化盐分沉落至塔体底部收集,或是随约80-100℃热空气或热烟气直接送至燃煤电厂除尘器入口,混入燃煤电厂烟气处理;或是经旋风分离后自底部排出,资源化利用(资源化利用时,只能采用净化后热空气固化干燥),热空气送至燃煤电厂除尘器入口,混入燃煤电厂烟气处理。

然而,脱硫废水浓缩液成分复杂,氯离子、硫酸根等含量极高,具有强腐蚀性、高磨损性、高粘度、结垢倾向十分严重的特点,喷雾过程中需使用高速离心喷雾器或压力喷雾器,导致雾化器常因堵塞、磨损等原因,需停机修理和更换,维护成本较高。传统高速离心雾化干燥器、压力雾化干燥器,传热传质效率较低、热耗较高,体积蒸发强度低,干燥系统消耗热风或热烟气量大。

发明内容:

本发明针对脱硫废水浓缩液的特点和传统高速离心雾化干燥器、压力雾化干燥器存在的不足,提供一种脱硫废水浓缩液脉动喷雾干燥方法。

本发明另一目的是提供一种脱硫废水浓缩液脉动喷雾干燥装置。

本发明的具体技术方案如下:

一种脱硫废水浓缩液脉动喷雾干燥方法,通过热风使脱硫废水浓缩液干燥固化,包括以下步骤:

1)将脱硫废水浓缩液加压至2-7MPa;将热风增压至10-30KPa,然后调制成60Hz-120Hz的脉动热风气流;

2)将加压的脱硫废水浓缩液和增压脉动的热风气流,按(1-2):1的液气质量比混合后,通过喷雾装置进行雾化,雾化后通过气流调制装置调制成涡旋式流体,进入干燥室中进行干燥处理;干燥室排出的气固混合物送到旋风分离器进行气固分离;旋风分离器排出的气体,由引风机送至燃煤电厂除尘器入口,经燃煤电厂除尘器进一步捕集处理。

进一步的,还设有第二路脱硫废水浓缩液和第二路热风,输送到干燥室中进行干燥处理;所述第二路脱硫废水浓缩液和第二路热风液气质量比为(0.13-0.16):1。

进一步的,所述热风为燃煤电厂的二次热风或空预器前热烟气。

进一步的,所述二次热风或空预器前热烟气经气体过滤器净化后进行增压处理。

进一步的,所述热风增压至30KPa;所述脉动调制器调制成83Hz、100.51Hz或117Hz的脉动气流;所述脱硫废水浓缩液加压至2MPa。

一种脱硫废水浓缩液脉动喷雾干燥装置,包括鼓风机、增压装置、喷雾装置、气流调制装置、来料泵、干燥室、旋风分离器、引风机和脉动装置;脉动装置、喷雾装置和气流调制装置设置在干燥室内顶部;鼓风机通过管道依次连接增压装置和脉动装置;来料泵通过管道连接至干燥室内脉动装置出口处;热风和脱硫废水浓缩液在脉动装置出口处混合,然后依次经喷雾装置和气流调制装置喷入干燥室中;干燥室出口依次连接旋风分离器和引风机。

进一步的,所述来料泵和鼓风机还设有管道直接连接到干燥室中。

进一步的,所述增压装置前设有净化装置。

进一步的,所述脉动装置为脉动阀。

进一步的,所述增压装置为增压风机,所述喷雾装置为离心型压力式喷嘴,所述净化装置为气体过滤器。

本发明相比现有技术具有如下技术效果:

1、本发明的脱硫废水浓缩液脉动喷雾干燥方法,通过脉动的热风对脱硫废水浓缩液进行雾化干燥处理,形成气液混合相,雾化后的混合液滴存在许多微小气泡,大大增大了干燥过程的传质传热表面积,提高了传质传热效率,缩短了干燥时间。

2、本发明的脱硫废水浓缩液脉动喷雾干燥方法,由于增加了脉动调制过程,使雾化过程使用的雾化器不易堵塞,并可减少磨损。

3、本发明的脱硫废水浓缩液脉动喷雾干燥方法还可设置第二路脱硫废水浓缩液和第二路热风,直接输送至干燥室内干燥,降低了干燥所需燃煤电厂二次热风或空预器前热烟气耗量,从而降低风机能耗和热源能耗,与传统压力喷雾干燥相比,通过脉动雾化处理的能耗可降低36%-45%。

4、本发明的脱硫废水浓缩液脉动喷雾干燥装置,通过设置脉动装置,将热风调制成脉动气流,与脱硫废水浓缩液混合后雾化进入干燥室干燥,形成气液混合相,雾化后的混合液滴存在许多微小气泡,大大增大了干燥过程的传质传热表面积,提高了传质传热效率,缩短了干燥时间,从而降低风机能耗和热源能耗。

5、本发明的脱硫废水浓缩液脉动喷雾干燥装置,体积蒸发强度较传统压力喷雾干燥相比大幅提高,从而降低了干燥设备体积和造价。

发明人 (薛庆堂;王文飚;杨希刚;李洪峰;韩松;倪斌;张建东;)