申请日 20191213

公开(公告)日 20201103

IPC分类号 C02F9/10; C02F103/10

摘要

本实用新型公开一种高含盐废水处理系统,包括n个依次串联形成n级蒸发系统的蒸发水槽,设置在每级蒸发水槽中的用于连通下一级蒸发水槽的溢流管,设置在每级蒸发水槽的主集气管,设置在第一级蒸发水槽中的加热器,设置在第一级蒸发水槽上的第二进料口,与第二进料口连通的并向第一级蒸发水槽提供料液的原料液管,设置在第n级蒸发水槽的底部的第一出口,以及与集水管均连通的产水管。本实用新型中从第三级蒸发水槽开始,后面的每级蒸发水槽利用前隔一级蒸发水槽产生的水蒸气在本级的蒸发水槽中的换热器中发生相变产生的热源为主加热热源,避免了能源的浪费。

权利要求书

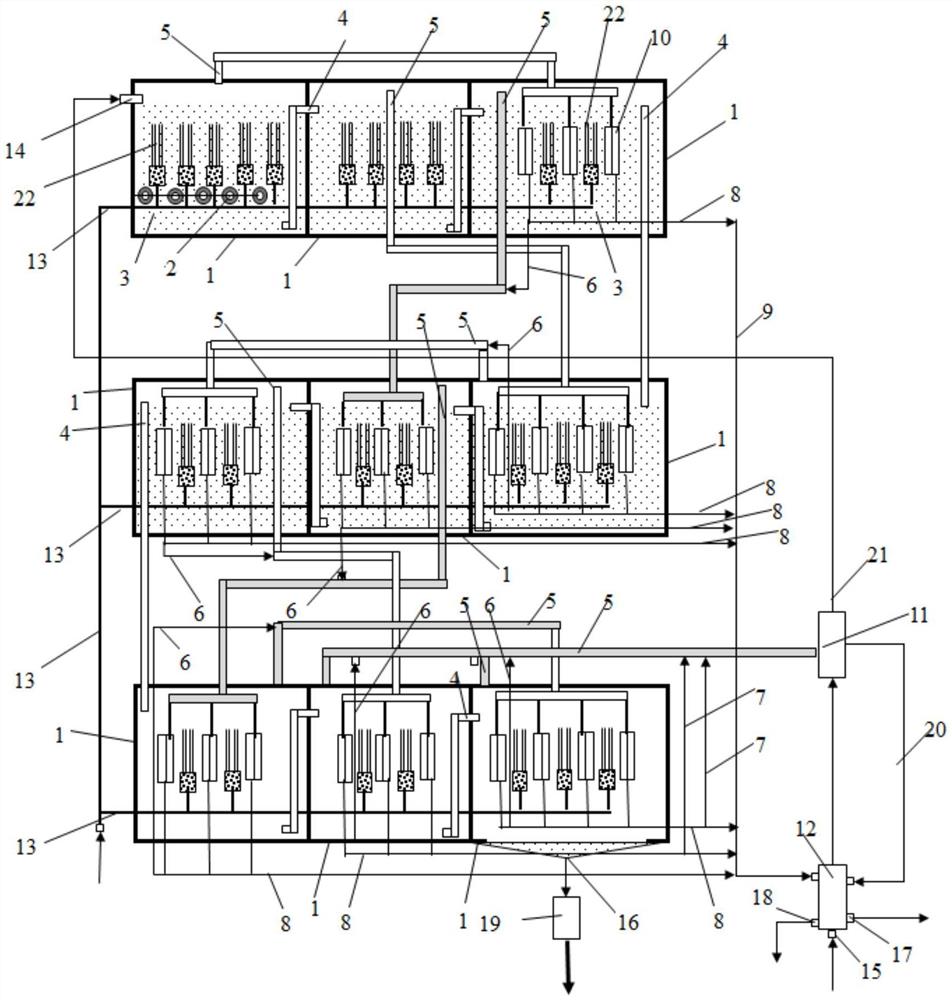

1.一种高含盐废水处理系统,其特征在于,包括n个依次串联形成n级蒸发系统的蒸发水槽(1),设置在每级所述蒸发水槽(1)中的用于料液流入下一级蒸发水槽中的溢流管(4),设置在每级所述蒸发水槽(1)上的用于排出本级产生的水蒸气的主集气管(5),设置在第一级所述蒸发水槽(1)中的加热器(2),设置在第一级所述蒸发水槽(1)上的第二进料口(14),与所述第二进料口(14)连通的并向第一级蒸发水槽(1)提供料液的原料液管(21),设置在第三级到第n级所述蒸发水槽(1)中并用于接收前隔一级的主集气管排出的水蒸气的第三换热器(10),用于接收所述第三换热器(10)中产生的冷凝水的产水管(9),其中,从第m-2级的主集气管排出的水蒸气在第m级的第三换热器中相变产生的热量作为第m级中料液主加热的热源,第三换热器中未冷凝的水蒸气汇入到本级的主集气管中,第n-1级和第n级中产生的水蒸气和空气通过同级的主集气管排出,3≤m≤n。

2.根据权利要求1所述的一种高含盐废水处理系统,其特征在于,所述蒸发水槽个数n为6≤n≤20。

3.根据权利要求1所述的一种高含盐废水处理系统,其特征在于,所述第三换热器(10)底部设有集水管(8)和第一副集气管(6),所述集水管(8)连通到产水管(9)上,所述第一副集气管(6)连通到本级的主集气管(5)上。

4.根据权利要求3所述的一种高含盐废水处理系统,其特征在于,还包括让每级中的料液产生微气泡的曝气装置(3),所述曝气装置(3)包括设置在每级蒸发水槽内的曝气膜组件(22),以及与所述曝气膜组件(22)均连接的并向曝气膜组件提供空气的气管(13)。

5.根据权利要求4所述的一种高含盐废水处理系统,其特征在于,所述曝气膜组件(22)由疏水性中空纤维膜制成。

6.根据权利要求5所述的一种高含盐废水处理系统,其特征在于,所述第n级和第n-1级中的集水管(8)在汇入产水管(9)之前设置有连通到同级的主集气管上的第二副集气管(7)。

7.根据权利要求6所述的一种高含盐废水处理系统,其特征在于,所述原料液管路上沿原料液的流向依次设置第一换热器(12)和第二换热器(11),所述第一换热器(12)与产水管(9)连接,所述第二换热器(11)与第n级和第n-1级中的主集气管(5)连接,设置在所述第二换热器(11)上的并连接到第一换热器(12)的混合气管(20)。

8.根据权利要求7所述的一种高含盐废水处理系统,其特征在于,所述第一换热器(12)上设有用于排放空气和未冷凝水蒸气的第二出口(17)、用于冷凝水作为产水排放的第三出口(18)和用于料液进入的第一进料口(15)。

9.根据权利要求1~8任一项所述的一种高含盐废水处理系统,其特征在于,所述n级蒸发水槽采用从上往下多层串联或同一平面上单层串联。

说明书

一种高含盐废水处理系统

技术领域

本实用新型涉及一种含盐废水处理系统,具体地说,是涉及一种高含盐废水处理系统。

背景技术

石油天然气的勘探开发过程中,油田和气田在开发过程中需要加入多种物质,产生成分复杂、含盐量高的钻井废水、压裂返排液、气田产出水三大类废水,统称为油气田废水。油气田废水主要特点为高COD、高悬浮物、高盐度,这类废水属于难降解的高含盐有机污水,如果未经处理直接外排,将造成诸多环境危害,其规范化达标处理已是油气田废水研究的一个热点和难点。

机械式蒸汽再压缩(MVR)蒸发器,其利用高能效蒸汽压缩机压缩蒸发产生的二次蒸汽,把电能转换成热能,提高二次蒸汽的焓值,被提高热能的二次蒸汽打入蒸发室进行加热,将二次蒸汽已有的热能进行循环利用,从而可以在不增加外部鲜蒸汽,依靠蒸发器自循环来实现蒸发浓缩的目的。但是MVR技术的设备投资废用、占地面积和运营成本都比较大,此外,该设备安装较为繁琐,对油气田废水的要求也比价高,不适用于油气田这种移动并且有大量废水产生的项目。因此如何对这些高含盐废水进行有效处理,是一个亟待解决的问题。

实用新型内容

为了克服现有技术中存在的问题,本实用新型提供一种高含盐废水处理系统。

为实现上述目的,本实用新型采用的技术方案如下:

一种高含盐废水处理系统,包括n个依次串联形成n级蒸发系统的蒸发水槽,设置在每级蒸发水槽中的用于料液流入下一级蒸发水槽中的溢流管,设置在每级蒸发水槽上的用于排出本级产生的水蒸气的主集气管,设置在第一级蒸发水槽中的加热器,设置在第一级蒸发水槽上的第二进料口,与第二进料口连通的并向第一级蒸发水槽提供料液的原料液管,设置在第三级到第n级所述蒸发水槽中并用于接收前隔一级的主集气管排出的水蒸气的第三换热器,用于接收第三换热器中产生的冷凝水的产水管,其中,从第m-2级的主集气管排出的水蒸气在第m级的第三换热器中相变产生的热量作为第m级中料液主加热的热源,第三换热器中未冷凝的水蒸气汇入到本级的主集气管中,第n-1级和第n 级中产生的水蒸气和空气通过同级的主集气管排出,3≤m≤n。

进一步地,所述蒸发水槽个数n为6≤n≤20。

进一步地,所述第三换热器底部设有集水管和第一副集气管,集水管连通到产水管上,第一副集气管连通到本级的主集气管上。

进一步地,还包括让每级中的料液产生微气泡的曝气装置,所述曝气装置包括设置在每级蒸发水槽内的曝气膜组件,以及与曝气膜组件均连接的并向曝气膜组件提供空气的气管。

进一步地,所述曝气膜组件由疏水性中空纤维膜制成。

进一步地,所述第n级和第n-1级中的集水管在汇入产水管之前设置有连通到同级的主集气管上的第二副集气管。

进一步地,所述原料液管路上沿原料液的流向依次设置第一换热器和第二换热器,第一换热器与产水管连接,第二换热器与第n级和第n-1级中的主集气管连接,设置在第二换热器上的并连接到第一换热器的混合气管。

进一步地,所述第一换热器上设有用于排放空气和未冷凝水蒸气的第二出口、用于冷凝水作为产水排放的第三出口和用于料液进入的第一进料口。

进一步地,所述n级蒸发水槽采用从上往下多层串联或同一平面上单层串联。

与现有技术相比,本实用新型具有以下有益效果:

(1)本实用新型利用空气吸湿与夹带原理,通过向曝气装置通入空气,利用曝气膜组件材料为疏水性中空纤维膜,空气穿过曝气膜组件在料液中形成带空气的微气泡,使待料液受热更加均匀,并且增大了相界面水分子和水蒸气分子之间的流动性从而提高了设备的蒸发效率。

(2)本实用新型利用高温下空气吸湿能力大于低温下空气的吸湿能力的原理,通过曝气膜组件在蒸发水槽的料液中形成微气泡,并同时在第一级蒸发水槽中设置加热器,其它第m(3≤m≤n)级的蒸发的水槽均利用第m-2级蒸发水槽产生的水蒸气进行加热,提高了本实用新型整个系统的温度,增加了整个系统的空气吸湿能力,从而提高整套系统的蒸发能力。

(3)本实用新型中由n个蒸发水槽依次串联形成n级蒸发,料液依次经过串联的蒸发水槽形成逐级蒸发浓缩方式,该方式可以准确的控制浓水结晶单元,便于实现结晶盐和浓缩液的分离,并且分离后的浓水又作为原料液进行循环,实现了接近零排放。此外,固液的快速定级分离,有效避免造成结晶盐对设备管路的堵塞问题。

(4)本实用新型从第m(3≤m≤20)级开始均利用第m-2级中料液在蒸发浓缩过程中产生的水蒸气在第m级中的换热器中发生相变产生的热作为热源,利用多效蒸发原理降低本实用新型的蒸发装置能耗。同时本实用新型的第二级中的料液利用本身的高温进一步蒸发浓缩,随着蒸发浓缩将会带走大量的热量从而扩大进入第三级中的料液与第一级中产生的水蒸气之间的温差,提高第一级中产生的水蒸气的携带热量的利用率,而第m级中料液利用第m-2级中产生的水蒸气进行加热,也是利用第m-2中产生的水蒸气与第m级中料液较大的温差来提高水蒸气的携带热量的利用率。

(5)本实用新型利用膜曝气装置对料液的搅动,一方面减少蒸发器内各部件的污染与结垢,另一方面强化传热,提高蒸发器的功效。

(6)本实用新型在原料液管上沿原料液流向依次设置有第一换热器和第二换热器对进入第一级蒸发水槽的原料液进行预热,原料液与从产水管来的冷凝水以及从混合气管来未冷却的水蒸气和热空气在第一换热器中发生热交换,对原料液进行第一次预热,并在第二换热器中与第n-1级和第n级的主集气管来的水蒸气和热空气进行换热,对料液进行第二次预热。原料液进行预热一方面缩短了第一级中的料液加热到设定温度的时间,另一方面将系统中的热能进行充分的利用,避免了能源的浪费。

发明人 (张延辉;冯海波;陈西亮;廖介;吴华;)