申请日 20201019

公开(公告)日 20201201

IPC分类号 C02F9/14; C02F101/30

摘要

本发明提供了一种膜生物处理系统。该系统包括缺氧池、好氧池和膜池。本发明的膜生物处理系统,无需再设置好氧区曝气管路,而是由膜池混合液回流及推流作用供氧,降低了一次投资费用,相比现有的膜生物处理系统,节约了10%以上的投资。还取消了好氧区的曝气,降低了能耗,系统运行的电费与传统膜处理工艺相比降低了40~50%。此外,气体回流量按照相应比例回流至相应好氧池,保证了三个好氧池不同的溶解氧要求,实现了三个好氧池的渐减增氧。

权利要求书

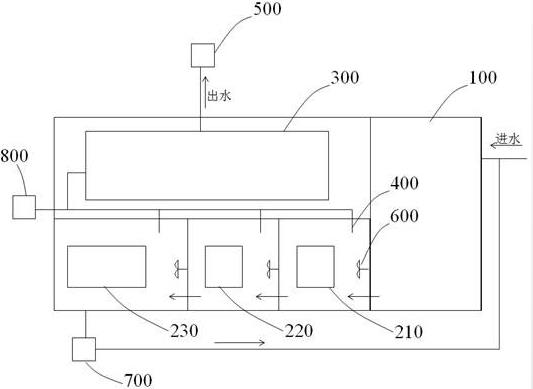

1.一种膜生物处理系统,其特征在于,包括

缺氧池,所述缺氧池上设置有污水总进水口;

好氧池,所述好氧池包括依次相连通的第一好氧池、第二好氧池与第三好氧池,所述第一好氧池与所述缺氧池相连通,所述第三好氧池与所述缺氧池相连通;

膜池,所述膜池与所述第三好氧池相连通,所述膜池上设置有污水总出水口;

所述第一好氧池、第二好氧池、第三好氧池与所述膜池之间均设置有气提回流系统;

所述第一好氧池、第二好氧池与第三好氧池的顺流向分割比为1:1:2;

自所述第三好氧池回流进入所述缺氧池中的污水流量,是所述污水总进水口处污水进水流量的0.1~1.5倍。

2.根据权利要求1所述的膜生物处理系统,其特征在于,所述第一好氧池、第二好氧池与第三好氧池中设置有填料。

3.根据权利要求1所述的膜生物处理系统,其特征在于,所述第一好氧池、第二好氧池与第三好氧池中设置有推流系统。

4.根据权利要求1所述的膜生物处理系统,其特征在于,所述气提回流系统的提升高度为0.3~0.5 m。

5.根据权利要求1所述的膜生物处理系统,其特征在于,所述第一好氧池中的溶解氧为2.5~3.0 mg/L,污水停留时间为1.0~1.5 h。

6.根据权利要求1所述的膜生物处理系统,其特征在于,所述第二好氧池中的溶解氧为2.0~2.5 mg/L。

7.根据权利要求1所述的膜生物处理系统,其特征在于,所述第三好氧池中的溶解氧为2.0 mg/L。

8.根据权利要求1所述的膜生物处理系统,其特征在于,所述第三好氧池与所述缺氧池之间设置有回流泵。

9.根据权利要求1所述的膜生物处理系统,其特征在于,所述膜池中设置有曝气系统。

说明书

一种膜生物处理系统

技术领域

本发明属于污水处理技术领域,具体涉及一种膜生物处理系统。

背景技术

膜生物反应器(Membrane Bioreactor,简称MBR)是一种将生物处理技术与膜分离相结合的新型污水处理工艺,该工艺在污水处理过程中,利用膜组件的拦截作用实现泥水的分离,并将分离出的水排放,而活性污泥则保留在生物处理系统之中,具有污泥膨胀几率低、占地面积小、运行控制灵活等优点。

然而,目前的膜生物反应器中,由于好氧池和膜池均采用了机械曝气、人工增氧,导致系统溶解氧整体偏高,污泥被打散,无法满足脱氮要求,且目前采用MBR工艺的污水厂普遍具有能耗高。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种膜生物处理系统。

本发明第一方面提供了一种膜生物处理系统,包括

缺氧池,所述缺氧池上设置有污水总进水口;

好氧池,所述好氧池包括依次相连通的第一好氧池、第二好氧池与第三好氧池,所述第一好氧池与所述缺氧池相连通,所述第三好氧池与所述缺氧池相连通;

膜池,所述膜池与所述第三好氧池相连通,所述膜池上设置有污水总出水口;

所述第一好氧池、第二好氧池、第三好氧池与所述膜池之间均设置有气提回流系统;

所述第一好氧池、第二好氧池与第三好氧池的顺流向分割比为1:1:2;

自所述第三好氧池回流进入所述缺氧池中的污水流量,是所述污水总进水口处污水进水流量的1.0~1.5倍。

顺流向分割比,即污水依次流经第一好氧池、第二好氧池与第三好氧池的比例。

气提回流系统指的是连接曝气分支管路连接膜池和好氧池的管道。

膜池中为膜系统,膜系统指的是用于出水的中空纤维膜或平板膜(超滤膜)。

污水总出水口设置有出水抽吸泵,作用是将污水从膜池内通过膜孔径吸出。

其中,第一好氧池与缺氧池相连通,膜池与第三好氧池相连通,连通方式均采用下端过水孔过水。第三好氧池与缺氧池通过回流管路相连通,第三好氧池与缺氧池相连通,起到保持池体微生物数量和生物脱氮的作用。

根据本发明的一些实施方式,所述第一好氧池、第二好氧池与第三好氧池中设置有填料。

填料的作用是富集好氧区内的微生物群落。填料在本发明中指的是固定生物填料,固定陶粒、弹性立体填料均可,只要比表面积大,能够吸附微生物即可。

根据本发明的一些实施方式,所述第一好氧池、第二好氧池与第三好氧池中设置有推流系统。

推流系统指推流器,通过其叶轮搅拌混合膜池气提回流量和污水,使其在池体前段均匀混合,防止沉积。推流系统用于好氧区混合液混合,即混合气提回流水和好氧池混合液。推流系统分别设置在每座好氧池前端。

根据本发明的一些实施方式,所述气提回流系统的提升高度为0.3~0.5 m。

由于提升的高度仅为0.3~0.5 m,无需采用空压机和其它加压设备进行增压,通过气泵或者风机即可实现。气提回流系统指的是连接底部曝气分支管路并从顶部连通膜池和好氧池的管道,工作原理是在气体作用下,连通管路两侧形成密度差和压力差,膜池一侧压力和密度低于好氧池,从而在大气压作用下,膜池内的混合液被压入好氧池,同时将膜池内的溶解氧带入好氧池内,从而使得好氧池无需设置曝气设备和管路。

根据本发明的一些实施方式,所述第一好氧池中的溶解氧为2.5~3.0 mg/L,污水停留时间为1.0~1.5 h。

根据本发明的一些实施方式,所述第二好氧池中的溶解氧为2.0~2.5 mg/L。

根据本发明的一些实施方式,所述第三好氧池中的溶解氧为2.0 mg/L。

由于膜池曝气量较充足,且主要功能为膜扫吸,大量气体扫吸后就排出,其一,未没有发挥应有的效果,其二,膜池混合液含有大量溶解氧,不经调节直接回流至缺氧池或厌氧池会造成系统脱氮效率降低。一般的,回流流量越大所携带的溶解氧总量越高,与大容积混合溶解氧就低,与小容积混合溶解氧高,且由于好氧池存在分隔,第一好氧池、第二好氧池的容积小,气提回流流量大,溶解氧浓度会比较高,而最后段第三好氧池容积大,气提回流量低,溶解氧浓度较低。可以通过调节气提回流比(即回流与进水流量比),调整各个池内溶解氧含量。

根据本发明的一些实施方式,所述第三好氧池与所述缺氧池之间设置有回流泵。

根据本发明的一些实施方式,所述膜池中设置有曝气系统。

曝气系统分别连接气提回流系统和膜池,用于膜池冲扫和气提回流系统进气。气提回流系统连接膜池和好氧池,将膜池混合液提升至好氧池。通过调节曝气系统分配量,第一好氧池中的气提回流量为1~1.5倍进水流量,第二好氧池中的气提回流量为0.5~1.0倍进水流量,第三好氧池中的气提回流量为0~0.5倍进水流量。

曝气系统通过风机或者气泵即可实现,具体根据项目大小进行选型。

本发明的膜生物处理系统,运行过程中,污水与来自第三好氧池的部分污水混合,混合后进入缺氧池进行脱氮,将好氧过程中产生的硝态氮还原为氮气。然后混合液进入第一好氧池,与来自膜池的气提回流液混合,并在推流系统作用下重复混合,混合液中的溶解氧控制在2.5~3.0 mg/L,污水停留时间为1.0~1.5 h,该阶段利用异养微生物时代时间短的优势,在此阶段,异养微生物大量繁殖并占据主导优势,充分富集在第一好氧池中的填料内,充分降解有机物。之后混合液自第一好氧池进入第二好氧池,与来自膜池的气提回流液混合,并在推流系统作用下重复混合,溶解氧控制在2.0~2.5 mg/L,该阶段异养微生物进一步降解有机物。之后混合液自第二好氧池进入第三好氧池,与来自膜池的气提回流液混合,并在推流系统作用下重复混合,控制溶解氧为2.0 mg/L,该阶段由于缺少有机物,自养型微生物占据主导,并在填料上富集,此阶段主要发生硝化作用,将氨氮转化为硝态氮。随后,一部分混合液自第三好氧池进入膜池,经膜池处理后由污水总出水口排出系统,一部分混合液回流至缺氧池与新的污水形成新的混合液。这部分回流至缺氧池的混合液可以通过轴流泵、混流泵或穿墙泵来实现回流,主要作用为将好氧池的混合液回流至缺氧池,为缺氧区反硝化菌提供硝态氮。

根据本发明实施方式的膜生物处理系统,至少具有如下技术效果:

本发明的膜生物处理系统,无需再设置好氧区曝气管路,而是由膜池混合液回流及推流作用供氧,降低了一次投资费用,相比现有的膜生物处理系统,节约了10 %以上的投资。

本发明的膜生物处理系统,第一好氧池、第二好氧池与第三好氧池的顺流向分割比按照1:1:2进行区分,充分考虑了微生物的世代周期和不同阶段发生的效果。利用回流比例不同,控制三座好氧池的溶解氧,并驯化不同类别的微生物,其中第一好氧池、第二好氧池由于溶解氧高,停留时间短,挂膜的微生物主要是异养型,第三好氧池由于溶解氧较低,停留时间长,挂膜的微生物主要是自养型硝化菌,由于第三好氧池溶解氧低,可确保回流污泥进入缺氧池浓度不会太高,确保了反硝化菌的生长环境。

本发明的膜生物处理系统,取消了好氧区的曝气,降低了能耗,系统运行的电费与传统膜处理工艺相比降低了20~30 %。

本发明的膜生物处理系统,气体回流量按照相应比例回流至相应好氧池,保证了三个好氧池不同的溶解氧要求,实现了三个好氧池的渐减增氧。

本发明的膜生物处理系统中,好氧区溶解氧的浓度,随着流向状态渐减,提高了溶解氧的利用率,系统的脱氮效率得到了大幅度提升,较传统的膜处理工艺相比提升了20~30%。 (发明人 杨家庆 )