申请日20200110

公开(公告)日20200529

IPC分类号B01J20/20; B01J20/28; B01J20/30; B01J23/745; B01J35/10; C02F1/28; C02F1/72; C02F101/38; C02F101/20

摘要

本发明公开了一种含EDTA络合态铅废水的高效处理方法。本方法包括如下步骤:(1)还原性提取液的制备;(2)纳米铁/生物炭复合材料的制备;(3)过硫酸钾高级氧化破络降解反应。本发明选用植物叶片提取液为铁盐还原剂及生物炭制备原料,通过水热合成法一步制备纳米铁/生物炭复合材料,同时作为催化剂和吸附剂,可实现废水中EDTA络合态铅的高效破络降解进而被吸附去除,本发明解决了传统吸附技术对EDTA络合态铅吸附容量低的不足,为含络合态重金属废水的处理提供了新思路。

权利要求书

1.一种纳米铁/生物炭复合材料的制备方法,其特征在于,包括如下步骤:

第1步,还原性提取液的制备:将植物叶片洗净、烘干并粉碎,将叶片粉末置于纯水中在一定温度下搅拌后,获得还原性提取液;

第2步,纳米铁/生物炭复合材料的制备:将铁盐加入至还原性提取液中,进行还原反应后,将混合液转移至高压反应釜中继续进行水热反应,反应结束后,经离心、纯水洗涤、冷冻干燥、研磨得到纳米铁/生物炭复合材料。

2.根据权利要求1所述的纳米铁/生物炭复合材料的制备方法,其特征在于,在一个实施方式中,第1步中,植物叶片可以为葡萄、红薯、樟树等植物叶片中的一种或多种。

3.根据权利要求1所述的纳米铁/生物炭复合材料的制备方法,其特征在于,在一个实施方式中,第1步中,烘干温度为40~60℃,叶片粉末与纯水的固液比为1:10~1:20(g:mL),搅拌处理的温度为60~80℃,搅拌速度为300~500rpm,搅拌时间2~4h。

4.根据权利要求1所述的纳米铁/生物炭复合材料的制备方法,其特征在于,在一个实施方式中,第2步中,铁盐为氯化铁、硫酸铁或硝酸铁中的任一种,溶液中铁离子浓度为0.2~0.5mol/L。

5.根据权利要求1所述的纳米铁/生物炭复合材料的制备方法,其特征在于,在一个实施方式中,第2步中,还原反应的温度是60~80℃,时间是2~4h;在一个实施方式中,第2步中,水热反应的温度是180~220℃,时间是24~48h。

6.一种含EDTA络合态铅废水的处理方法,其特征在于,包括如下步骤:对于含有EDTA-Pb络合物的废水进行pH调节,再向废水中同时加入过硫酸钾和权利要求1所述的纳米铁/生物炭复合材料,持续搅拌,进行破络降解反应以及对Pb的吸附。

7.根据权利要求7所述的含EDTA络合态铅废水的处理方法,其特征在于,在一个实施方式中,废水pH调至3~5,温度调节至25℃~35℃。

8.根据权利要求7所述的含EDTA络合态铅废水的处理方法,其特征在于,在一个实施方式中,过硫酸钾的投加量为废水中含EDTA络合态铅质量的8~15倍;在一个实施方式中,纳米铁/生物炭复合材料与过硫酸钾的质量比为1:4~1:6。

9.根据权利要求7所述的含EDTA络合态铅废水的处理方法,其特征在于,在一个实施方式中,纳米铁/生物炭复合材料在使用前,先浸入2~8mol/L的碱溶液中加热处理,再经过滤出、洗涤、烘干处理,得到碱改性的纳米铁/生物炭复合材料;在一个实施方式中,所述的碱溶液是指NaOH或者KOH 溶液;加热处理是指于30~40℃条件下处理1~4h。

10.权利要求1所述的纳米铁/生物炭复合材料在用于处理含有EDTA-Pb络合物的废水中的应用。

说明书

一种EDTA-Pb废水的高效处理方法

技术领域

本发明涉及一种含EDTA络合态铅废水的高效处理方法,特别是一种利用纳米铁/生物炭复合材料作为催化剂催化过硫酸钾氧化降解EDTA络合态铅的方法。

背景技术

近年来,随着重工业及有色金属行业的迅猛发展,土壤铅污染问题日趋严重,逐渐威胁到我们的生存环境。进入土壤中的铅不仅不能通过土壤的自我净化作用降低其危害程度,反而容易在土壤中不断积累,并经食物链进入人体,危害人类健康。因此,加强土壤铅污染修复是重大现实所需。EDTA淋洗修复法是目前运用较为广泛的一种土壤铅污染修复方法。该方法虽操作简便,且对土壤铅的去除率较高,但是易产生大量的含EDTA络合态铅的废水,该类废水性质稳定、毒性大、难降解,一旦进入天然水体,必将对其环境质量造成严重危害。

针对EDTA络合态铅废水的常用处理方法主要包括吸附法和破络-沉淀法等,这些方法各具优势,都具备一定的处理效果。但在实际应用过程中也存在一些不足之处。例如,吸附法对于废水中游离的重金属具有良好的处理效果,但针对稳定的络合态重金属,其处理效率较低,如Zhen等利用二硫代氨基甲酸酯吸附去除废水中的EDTA络合态铜,其吸附剂吸附容量仅约30mg/g,处理效果不理想(Chemical Engineering Journal, 2012, 209: 547-557)。破络-沉淀法利用强氧化剂氧化降解EDTA,释放铅离子,通过添加一定量的碱物质最终形成铅的氢氧化物沉淀实现水处理目标,具有处理效率高、处理效果好的优点,但该工艺用碱成本较高且污泥产量大,后续还需考虑含铅污泥的安全处置问题。因此,针对废水中EDTA络合态铅高效去除的新工艺开发仍是研究重点。

发明内容

本发明的目的在于提供一种废水中EDTA络合态铅高效去除的新方法,该方法通过纳米铁/生物炭催化过硫酸钾高级氧化破络降解EDTA络合态铅,释放的铅离子被纳米铁/生物炭原位吸附,实现高效去除。

本发明的第一个方面,提供了:

一种纳米铁/生物炭复合材料的制备方法,包括如下步骤:

第1步,还原性提取液的制备:将植物叶片洗净、烘干并粉碎,将叶片粉末置于纯水中在一定温度下搅拌后,获得还原性提取液;本步骤中,所采用的植物叶片主要是可以采用能够产生还原性物质的植物叶片,其作用一方面可以将铁盐进行还原反应生成纳米铁,另一方面也作为碳源,在水热反应中又可以继续生成纳米多孔碳,其能够起到作为纳米铁的载体以及对Pb离子的吸附的双重作用;

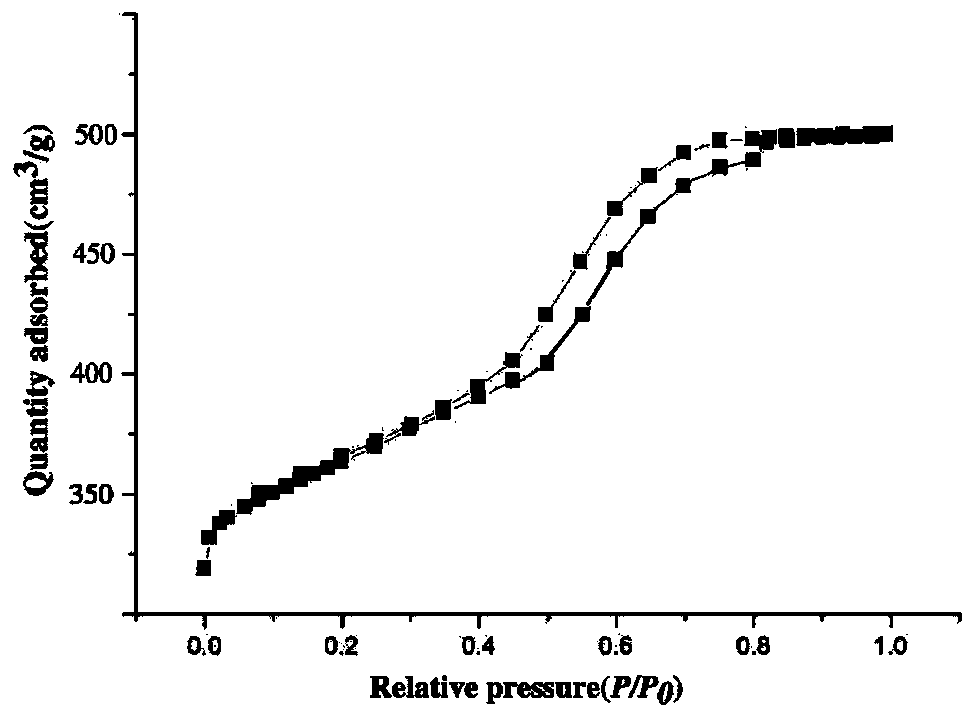

第2步,纳米铁/生物炭复合材料的制备:将铁盐加入至还原性提取液中,进行还原反应后,将混合液转移至高压反应釜中继续进行水热反应,反应结束后,经离心、纯水洗涤、冷冻干燥、研磨得到纳米铁/生物炭复合材料。本步骤中,首先进行还原反应时,由植物叶片中的还原性物质对铁进行还原,生成纳米铁;再继续通过水热合成反应可以生成多孔碳材料,使纳米铁可以均匀地负载于多孔碳材料上。

在一个实施方式中,第1步中,植物叶片可以为葡萄、红薯、樟树等植物叶片中的一种或多种。

在一个实施方式中,第1步中,烘干温度为40~60℃,叶片粉末与纯水的固液比为1:10~1:20(g:mL),搅拌处理的温度为60~80℃,搅拌速度为300~500rpm,搅拌时间2~4h。

在一个实施方式中,第2步中,铁盐为氯化铁、硫酸铁或硝酸铁中的任一种,溶液中铁离子浓度为0.2~0.5mol/L。

在一个实施方式中,第2步中,还原反应的温度是60~80℃,时间是2~4h。

在一个实施方式中,第2步中,水热反应的温度是180~220℃,时间是24~48h。

本发明的第二个方面,提供了:

一种含EDTA络合态铅废水的处理方法,包括如下步骤:

对于含有EDTA-Pb络合物的废水进行pH调节,再向废水中同时加入过硫酸钾和上述的纳米铁/生物炭复合材料,持续搅拌,进行破络降解反应以及对Pb的吸附。在本步骤中,加入过纳米铁/生物炭复合材料的目的,一方面利用了铁作为高级氧化反应的催化剂,促使过硫酸钾对EDTA-Pb络合进行破络处理,使络合链断裂,另一方面,能够将破络之后得到的Pb离子立即吸附于生物多孔碳材料内部,使反应效率和去除率都得到明显的提高。

在一个实施方式中,废水pH调至3~5,温度调节至25℃~35℃。

在一个实施方式中,过硫酸钾的投加量为废水中含EDTA络合态铅质量的8~15倍。

在一个实施方式中,纳米铁/生物炭复合材料与过硫酸钾的质量比为1:4~1:6。

在一个实施方式中,纳米铁/生物炭复合材料在使用前,先浸入2~8mol/L的碱溶液中加热处理,再经过滤出、洗涤、烘干处理,得到碱改性的纳米铁/生物炭复合材料。

在一个实施方式中,所述的碱溶液是指NaOH或者KOH 溶液;加热处理是指于30~40℃条件下处理1~4h。由于本发明的方法中,需要对EDTA-Pb络合物进行破络处理,而多孔碳材料在中性或酸性条件下会表现出较好的对EDTA的吸附性,容易导致破络之后的EDTA占据了多孔碳的吸附位点,因此,本发明通过对纳米铁/生物炭复合材料进行碱化处理后,避免了EDTA在多孔碳上的吸附,抑制了EDTA与Pb的竞争吸附关系,使材料对Pb离子的选择性吸附效果更好 。

本发明的第三个方面,提供了:

上述的纳米铁/生物炭复合材料在用于处理含有EDTA-Pb络合物的废水中的应用。

有益效果

本发明与现有技术相比,其显著优点:

(1) 以植物叶片提取液代替传统的化学试剂作为还原剂还原Fe3+,不仅工艺绿色环保、成本低廉,而且增强了纳米铁的稳定性。

(2) 利用还原后的混合体系通过水热合成法一步制备纳米铁/生物炭,不仅避免了二次合成材料的损失,而且提高了复合材料的产率。

(3) 纳米铁/生物炭复合材料同时作为高级氧化的催化剂和铅离子的吸附剂,反应活性强、稳定性高,整体水处理工艺操作简单,且产泥量小。(发明人严玉波;李桥;周蕾;刘晓燕;李梅生)