申请日20200311

公开(公告)日20200728

IPC分类号C22B1/248; C22B1/02; C22B7/00; C22B34/32

摘要

本发明公开了一种分离富集含铬污泥中铬的方法,将含铬污泥与氧化铁在惰性气体或者还原性气体的保护下焙烧形成铬铁尖晶石相,然后利用所得铬铁尖晶石相的磁性进行后续的分离。该方法通过高温焙烧将元素铬富集在稳定的铬铁尖晶石相中,可避免三价铬元素被空气氧化成六价铬,降低对环境的潜在威胁。采用高温火法处理冷轧酸洗含铬污泥,以氧化铁作为添加剂,无废液产生,与传统的湿法提铬处理方法相比,可降低对环境的二次污染。

权利要求书

1.一种分离富集含铬污泥中铬的方法,其特征在于,将含铬污泥与氧化铁在惰性气体或者还原性气体的保护下焙烧形成铬铁尖晶石相,然后利用所得铬铁尖晶石相的磁性进行后续的分离。

2.如权利要求1所述的方法,其特征在于,所述方法包括:

步骤1、将含铬污泥经干燥、球磨后,与氧化铁混匀得到混合料;

步骤2、将所得混合料经造球、干燥后,在惰性气体或者还原性气体的保护下,温度为700℃~1200℃下焙烧,焙烧完成后经冷却即得铬富集的铬铁尖晶石相。

3.如权利要求2所述的方法,其特征在于,所述步骤1中含铬污泥的干燥的具体方法为:将含铬污泥于95~105℃烘干12~30h。

4.如权利要求2所述的方法,其特征在于,所述步骤1中球磨时,料球的质量比为1:1~4,球磨后过200~800目筛得到含铬污泥粉。

5.如权利要求2所述的方法,其特征在于,所述步骤1中含铬污泥和氧化铁按质量分数配比混合,其中含铬污泥50~75%,氧化铁25~50%。

6.如权利要求2所述的方法,其特征在于,所述步骤1中含铬污泥和氧化铁混匀的方式包括采用球磨方法。

7.如权利要求2所述的方法,其特征在于,所述惰性气体包括氩气、氦气、氖气、氪气、氙气中的一种;所述还原性气体包括氢气、一氧化碳。

8.如权利要求2所述的方法,其特征在于,所述步骤2中造球的具体方法为:采用成球机加入5~7%的水造球后陈腐18h~24h。

9.如权利要求2所述的方法,其特征在于,所述步骤2中干燥的具体操作为:将造球得到的料球置于干燥箱中在65~75℃下干燥4~6h。

10.如权利要求2所述的方法,其特征在于,所述焙烧时采用梯度温度焙烧:温度<800℃时每整百温度点保温30min,升温速率5~10℃/min;温度≥800℃时升温速率3~7℃/min;在温度为1100~1200℃下保温2~4h,后随炉冷却即可得到铬富集的铬铁尖晶石相。

说明书

一种分离富集含铬污泥中铬的方法

技术领域

本发明涉及含铬污泥处理的技术领域,尤其涉及一种分离富集含铬污泥中铬的方法。

背景技术

钢铁厂的钢铁产品冷轧镀铬酸洗后产生含铬废水,酸洗后的废水经过还原、沉淀、烘干工序等工序产生大量污泥。由于其含有的大量三价铬易在常温下被空气氧化成六价铬,成为对环境存在很大威胁的固体废弃物。而且我国铬资源短缺,所以铬资源的回收极其重要。我国钢铁产量巨大,由此产生大量的冷轧酸洗含铬污泥,此类固体废弃物无害化处理和铬资源的回收问题十分重要。由于含铬污泥中含有微量六价高毒性铬,因此高温还原是最佳的无害化处理方法。根据钢铁企业生产设备都、工序衔接密切等特点,目前可行的方法有如下两种:第一种方法:含铬污泥—添加到烧结矿—返回高炉炼铁—铬进入铁水;第二种方法:含铬污泥—造球—高温还原—Zn、Pb回收与P、S去除—含铁球团返回高炉炼铁—铬进入铁水;上述第一种方法,必须注意在污泥假如烧结工艺时的严格技术管理,防止泄露第二次污染出现,实施起来有较大的困难;上述第二种方法中,有机杂质多,含水率高,对环境潜在威胁大,酸碱消耗量大且易对环境产生二次污染。

专利号为“CN107267747B”、名称为“促进含铬污泥在铁矿烧结料中均匀分散的方法”公开了将含铬污泥加入铁矿烧结料中,以此改善烧结的性能,但是较高含量的硫和磷不可避免的进入烧结矿中,加之其它有色金属的污染,给后续的高炉炼铁和转炉炼钢带来不便。

专利CN105347837B公开了一种利用含铬污泥制作轻质陶粒的方法,包括以下步骤:(1)按重量配比提供原料;(2)将含铬污泥湿磨至150~200目,将城市污泥、风化岩、淤泥、粘土或高岭土干磨至100~150目,将无烟煤干磨至100~150目,将氧化铁或赤铁矿干磨至100~150目;(3)将各种原料进行混合均匀;(4)将混合物料进行深度细化,通过造粒机挤压成陶粒生料;(5)通过双筒回转窑将陶粒生料预热、煅烧成轻质陶粒,出料、冷却后得到陶粒成品。有效地利用了皮革生产产生的含铬污泥,可同时治理重金属污染物,制得的陶粒可回用于建筑行业。在该专利中,无烟煤的主要作用为:①在1000~1300℃高温环境下使六价铬还原成三价铬;②起部分脱硫作用;③保持窑内还原性气氛,防止三价铬氧化,防止窑内特别是窑顶耐火材料氧化腐蚀。其主要目的为:使成品陶粒的毒性降低。氧化铁或赤铁矿的主要作用为:①可作为助溶剂,降低陶粒生产时的温度;②可作为膨胀剂,在无烟煤和氧化铁的作用下,使陶粒内部产生气体而膨胀,可增加轻质陶粒的产生量,获得更轻质的陶粒。主要发生的化学反应为:2Fe2O3+C→4FeO+CO2↑,2Fe2O3+3C→4Fe+3CO2↑,Fe2O3+C→2FeO+CO↑,Fe2O3+3C→2Fe+3CO↑。其主要目的为降低生产能耗,制作更轻质的陶粒,使其使用性更广。但该方法只能将铬用于制备陶粒,我国铬产量极低,需求很大,然而此方法没能对这种稀缺金属资源有效地回收再利用,造成资源的浪费。

发明内容

本发明的目的在于针对冷轧酸洗含铬污泥有机碳含量高,含水率高,难以避免产生二次污染和不能有效回收铬的问题,提供了一种分离富集含铬污泥中铬的方法,高温化学的方法制得粒度均匀的铬铁尖晶石相方便后续的分离,从而对铬元素的分离预富集,不仅能将铬元素固定,降低对环境的潜在威胁,而且能减小铬元素的分散程度。

本发明是这样实现的:

本发明目的在于提供一种分离富集含铬污泥中铬的方法,将含铬污泥与氧化铁在惰性气体或者还原性气体的保护下焙烧形成铬铁尖晶石相,然后利用所得铬铁尖晶石相的磁性进行后续的分离。

具体地,所述方法包括:

步骤1、将含铬污泥经干燥、球磨后,与氧化铁混匀得到混合料;

步骤2、将所得混合料经造球、干燥后,在惰性气体或者还原性气体的保护下,温度为700℃~1200℃下焙烧,焙烧完成后经冷却即得铬富集的铬铁尖晶石相。

优选地,所述步骤1中,含铬污泥的干燥的具体方法为:将含铬污泥于95~105℃烘干12~30h;球磨时,料球的质量比为1:1~4,球磨后过200~800目筛得到含铬污泥粉;

优选地,含铬污泥和氧化铁按质量分数配比混合,含铬污泥和氧化铁混匀的方式包括采用球磨方法。含铬污泥优选为50~75%,氧化铁优选为25~50%;如果含铬污泥含量太高会使得部分铬未被还原反应形成铬铁尖晶石相,不能完全的将铬富集;XRD结果如图4显示同一温度随着氧化铁含量的增加,FeCr2O4的峰逐渐增强,但是如果氧化铁含量过高会使造成浪费;因此含铬污泥50~75%,氧化铁25~50%是本发明人经过试验探索发现的最佳比例。

优选地,所述步骤2中,所述惰性气体包括氩气、氦气、氖气、氪气、氙气中的一种;所述还原性气体包括氢气、一氧化碳。

优选地,所述步骤2中造球的具体方法为:采用成球机加入5~7%的水造球后陈腐18h~24h。干燥的具体操作为:将造球得到的料球置于干燥箱中在65~75℃下干燥4~6h。

优选地,所述焙烧时采用梯度温度焙烧:温度<800℃时每整百温度点保温30min,升温速率5~10℃/min;温度≥800℃时升温速率3~7℃/min;在温度为1100~1200℃下保温2~4h,后随炉冷却即可得到铬富集的铬铁尖晶石相。

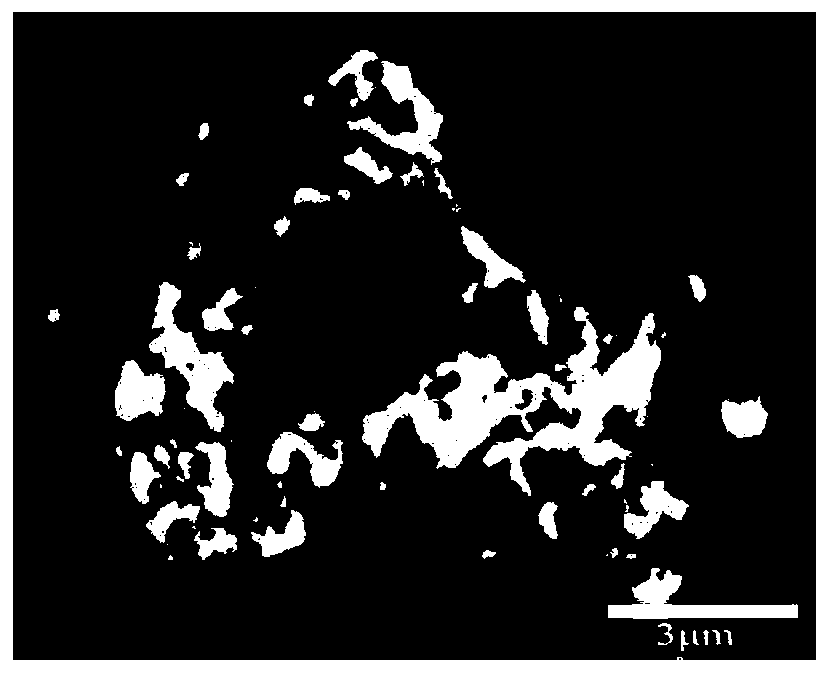

本发明人发现,温度过低,尖晶石生成不完全,温度过高、颗粒容易出现团聚现象,导致生成的颗粒分布不均匀,尺寸分布过宽;因此在温度为1100~1200℃下保温2~4h较佳;

在1100~1200℃烧结前,温度<800℃时每整百温度点保温30min,升温速率5~10℃/min;温度≥800℃时升温速率3~7℃/min,主要是考虑到逐渐升温,使得烧结速率合适,得到合适大小的铬铁尖晶石相。

与现有技术相比,本发明具有如下优点和效果:

1、本发明提供的一种分离富集含铬污泥中铬的方法,首次将易氧化不稳定的含铬污泥中的铬元素经过高温矿相重构成为稳定的铬铁尖晶石相,然后利用所得铬铁尖晶石相的磁性进行后续的分离;制备得到的铬铁尖晶石相粒度均匀,能减小铬元素的分散程度,实现对铬元素的分离预富集,以便后续分离。

2、本发明提供的一种分离富集含铬污泥中铬的方法,通过高温焙烧,将元素铬富集在稳定的铬铁尖晶石相中,可避免三价铬元素被空气氧化成六价铬,降低对环境的潜在威胁。采用高温火法处理冷轧酸洗含铬污泥,以氧化铁作为添加剂,无废液产生,与传统的湿法提铬处理方法相比,可降低对环境的二次污染。(发明人邓腾飞;苗祥周;闫柏军)