申请日20200525

公开(公告)日20200630

IPC分类号C02F9/02; C02F103/10

摘要

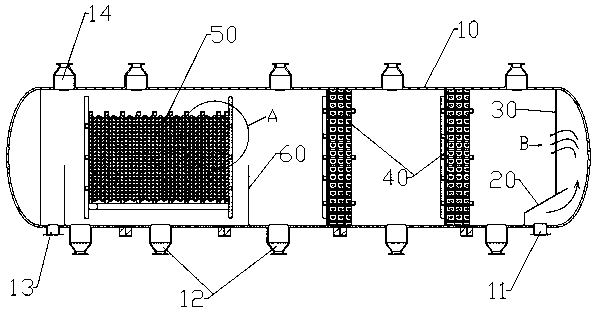

本发明提供了一种油田污水处理用聚结除油器,其包括罐体、稳流装置、整流装置、初滤化装置和聚油装置;所述罐体在罐壁厚度方向由内至外依次包括:由喷射纱喷射成型的内衬层、由树脂与纤维材料复合材料包络缠绕而成的结构层、由胶衣树脂喷涂而成的外表面层;所述聚油装置包括:聚结分离波纹板和支承件。本发明通过将现有技术中波纹板的厚度变薄,来增大相邻波纹板之间的水流通道横截面积,从而大大提高了污水处理能力;以及在污水处理效率不降低的前提下,即水流通道横截面保持不变的情况下,波纹板的布设数量大大增加,从而增大波纹板与污水的接触面积,提高了聚油效率和效果。

权利要求书

1.一种油田污水处理用聚结除油器,其特征在于,包括:罐体;罐体内沿水液流动方向依次设置有稳流装置、整流装置、初滤化装置和聚油装置;

所述罐体在罐壁厚度方向由内至外依次包括:由喷射纱喷射成型的内衬层、由树脂与纤维材料复合材料包络缠绕而成的结构层、由胶衣树脂喷涂而成的外表面层;

所述聚油装置包括:聚结分离波纹板和支承件;

多个所述聚结分离波纹板上下间隔设置,相邻两个所述的聚结分离波纹板之间形成一个波浪形的水流通道;

所述支承件竖立在所述水流通道内,两端分别与相邻的两个聚结分离波纹板固定连接;在平行于所述聚结分离波纹板投影平面内,所述支承件设置在所述聚结分离波纹板的非边缘部位,用于提高聚结分离波纹板的刚度。

2.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,所述罐体的一端底部设置有介质入口,罐体的上方设置有集油口,罐体的另一端底部设置有排水口;罐体的底部中间间隔设置有若干个排泥口。

3.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,所述整流装置包括若干个间隔设置的整流板,污水经所述罐体的介质入口流入后,经稳流板导流后通过整流板间隙,所述整流板为树脂与纤维材料复合材料板。

4.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,所述初滤化装置包括若干个初滤化波纹板,所述初滤化波纹板由玻璃纤维织物及树脂基体材料压膜而成;若干个所述初滤化波纹板侧立且并排叠放在一起,初滤化波纹板的波谷式凹槽形成连通初滤化装置两侧的流道。

5.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,所述初滤化波纹板的波谷式凹槽与水平方向呈10-80°夹角设置。

6.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,相邻两个所述初滤化波纹板的波谷式凹槽与水平方向的夹角一正一副。

7.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,所述内衬层由左端盖、右端盖以及中间环圈段拼装而成。

8.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,所述聚结分离波纹板由玻璃纤维及树脂基体材料压膜而成。

9.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,所述聚结分离波纹板的上表面涂有疏油涂层,下表面涂有亲油涂层。

10.根据权利要求1所述的油田污水处理用聚结除油器,其特征在于,相邻的两个所述聚结分离波纹板包括设置在上方的上波纹板和设置在下方的下波纹板;

所述支承件的上端与所述上波纹板的底面固定连接,所述支承件的下端与所述下波纹板的顶面固定连接;

在高度方向上,多个所述水流通道内的支承件布设在同一竖直轴线上,从而使得支承件所承受的支撑力依次通过多个首尾相连的支承件依次传递。

说明书

一种油田污水处理用聚结除油器

技术领域

本发明属于油田用压力分离处理设备技术领域,尤其涉及一种油田污水处理用聚结除油器。

背景技术

目前,国内老油田大多已进入特高含水开发期,随着水驱、聚驱、三元复合驱、稠油开采、气驱等开发工艺的采用,油田采出水具有水型多样、水性复杂,腐蚀性强的特点。

传统的油水分离处理设备基本为金属材质制作而成,耐腐蚀性能差,腐蚀严重,特别是对于小型压力分离设备(三相分离器、聚结除油器、过滤器)由于其内部空间狭小且构件复杂,传统的防腐方式无法有效实施,截止目前始终没有找到有效的办法控制腐蚀,设备本体及内构件腐蚀严重、寿命短、维修费用高,对整个油水处理系统的平稳运行和HSE管理带来不利影响。也就是说,目前已经应用的金属材质的聚结除油器在耐腐蚀方面存在较大的局限性。

发明内容

本发明的目的在于提供一种油田污水处理用聚结除油器,以解决现有技术中存在的至少一个上述技术问题。

为解决上述技术问题,本发明提供的一种油田污水处理用聚结除油器,包括:罐体;罐体内沿水液流动方向依次设置有稳流装置、整流装置、初滤化装置和所述聚油装置;

所述罐体在罐壁厚度方向由内至外依次包括:由喷射纱喷射成型的内衬层、由树脂与纤维材料复合材料包络缠绕而成的结构层、由胶衣树脂喷涂而成的外表面层;

所述聚油装置包括:聚结分离波纹板和支承件;

多个所述聚结分离波纹板上下间隔设置,相邻两个所述的聚结分离波纹板之间形成一个波浪形的水流通道;

所述支承件竖立在所述水流通道内,两端分别与相邻的两个聚结分离波纹板固定连接;在平行于所述聚结分离波纹板投影平面内,所述支承件设置在所述聚结分离波纹板的非边缘部位,用于提高聚结分离波纹板的刚度。

需要注明的是,本申请中的支承件不同于聚结分离波纹板或者分段式设置的波纹板段两端设置的支撑固定部件,本发明通过将现有技术中波纹板的厚度变薄,来增大相邻波纹板之间的水流通道横截面积,从而大大提高了污水处理能力;以及在污水处理效率不降低的前提下,即水流通道横截面保持不变的情况下,波纹板的布设数量大大增加,从而增大波纹板与污水的接触面积,提高了聚油效率和效果;另外通过在相邻两层波纹板之间、且波纹板的非边缘部位设置支承件,从而大大提高了整个聚油装置的刚度,解决了波纹板变薄、中间部位容易变形而导致的稳固降低的问题。

其中,所述内衬层为喷射纱层(喷射纱是一种玻璃纤维),采用喷射纱喷射成型。结构层采用三维包络缠绕工艺制作而成,外表面层为胶衣树脂层,采用喷涂工艺涂覆在结构层外侧,主要起到耐紫外线老化的作用;设计压力不小于0.6MPa。

进一步地,所述罐体的一端底部设置有介质入口,罐体的上方设置有集油口,罐体的另一端底部设置有排水口;罐体的底部中间间隔设置有若干个排泥口。

进一步地,所述整流装置包括若干个间隔设置的整流板,污水经所述罐体的介质入口流入后,经稳流板导流后通过整流板间隙,所述整流板为树脂与纤维材料复合材料板。

具体而言,所述整流装置采用多个复合材料板等间距集成,主要起到介质整流、稳流的作用。

进一步地,所述初滤化装置包括若干个初滤化波纹板,所述初滤化波纹板由玻璃纤维织物及树脂基体材料压膜而成;若干个所述初滤化波纹板侧立且并排叠放在一起,初滤化波纹板的波谷式凹槽形成连通初滤化装置两侧的流道。

进一步地,所述初滤化波纹板的波谷式凹槽与水平方向呈10-80°夹角设置。

进一步地,相邻两个所述初滤化波纹板的波谷式凹槽与水平方向的夹角一正一副。即在水流方向上,相邻两个初滤化波纹板中的一个的波谷式凹槽(流道)自上而下设置,相邻两个初滤化波纹板中的另一个的波谷式凹槽(流道)自下而上设置。

相邻的两个波纹板的波谷凹槽形成的流道一个自上而下设置,一个自下而上设置,更有利于促使油水分离。

进一步地,所述内衬层由左端盖、右端盖以及中间环圈段拼装而成。

作为进一步优选技术方案,所述的初滤化波纹板和聚结分离波纹板,可根据应用环境的不同对波长和高度进行调节。

本发明提供的一种油田污水处理用聚结除油器,结构简单,轻质高强、耐腐蚀,能够起到良好的耐腐蚀的作用,有效保障油田油水处理系统的平稳运行,确保压力聚结除油器长期安全有效的运行。

进一步地,所述聚结分离波纹板由玻璃纤维及树脂基体材料压膜而成。

本发明的聚油装置、罐体等重要部件均由复合材料制成,具有耐腐蚀、强度高等优点,具有优异的机械物理性能,能够有效防止油罐因液体渗漏而带来环境污染和安全隐患,同时,方便操作,生产效率高,有利于保证产品质量,适用范围广。

进一步地,所述聚结分离波纹板的上表面涂有疏油涂层,下表面涂有亲油涂层。

本发明中聚结分离波纹板的表面进行了特殊处理,水流通道的底面即波纹板的上表面涂有疏油涂层,当污水流过时,有利于迫使水中的细小的油分子上浮并逐渐聚集,而水流通道的顶面即波纹板的下表面涂有亲油涂层,污水流过时,倾向于将细小的油分子向上吸附并聚集,由此进一步提高了污水中油分子的聚集效果。

进一步地,相邻的两个所述聚结分离波纹板包括设置在上方的上波纹板和设置在下方的下波纹板;

所述支承件的上端与所述上波纹板的底面固定连接,所述支承件的下端与所述下波纹板的顶面固定连接。

其中优选地,在高度方向上,多个所述水流通道内的支承件布设在同一竖直轴线上,从而使得支承件所承受的支撑力依次通过多个首尾相连的支承件依次传递,聚结分离波纹板由此不会因支撑力而发生弯折变形,聚油装置的整体力学性能更优。

进一步地,所述支承件的两端分别与所述上波纹板和下波纹板通过粘接方式固定连接。

本发明中的支承件与波纹板之间的固定方式很多,例如粘接或榫接等。

进一步地,所述聚结分离波纹板的顶部和底部上分别对应设置有上插槽和下插槽,所述支承件的两端分别插装所述下波纹板底部下插槽和下波纹板顶部上的上插槽内。

进一步地,所述聚结分离波纹板的顶部和底部上分别对应设置有安装凸起和插接槽(类似于冲压工艺一次成形产生的冲压凹槽和凸起结构);所述支承件为锥台型,支承件底部设置用于套入所述安装凸起的连接孔,支承件顶部设置有插入所述插接槽内的卡接头。

进一步地,所述支承件布设在所述水流通道的波峰和/或波谷位置上。

进一步地,所述支承件为圆柱形、腰鼓形、球形或圆锥台形。

在污水流经圆锥台型的支承件时,圆锥台型结构会产生一个向上的反作用力,从而使水流产生向上移动的扰动,有利于密度较轻的油分子向上聚集。经试验证明,圆锥台型的支承件的聚油效率优于柱状、腰鼓形等支承件20-40%。

进一步地,所述支承件包括:设置在所述水流通道的波峰处的第一支承件,设置在所述水流通道的波谷处的第二支承件;

所述第一支承件的表面涂有亲油涂层;所述第二支承件表面涂有疏油涂层。

疏油涂层和亲油涂层属于现有技术在此不再赘述。

本发明中设置在波峰和波谷处的支承件表面分别涂有亲油涂层和疏油涂层,有效增加了污水中油分子被聚结处理的概率,相当于波纹板有效处理表面的增加和延长,具有引导油水分离的辅助作用,有效驱赶和引导微小油粒富集,加速微小油粒形成大油珠的过程,使油粒与水剥离。

进一步地,在水流方向上,所述水流通道包括依次交错设置的第一流段和第二流段,第一流段内的所述支承件表面涂有亲油涂层;第二流段内的所述支承件表面涂有疏油涂层。

在水流方向上,第一流段这样用于迫使油分子上浮集聚,而第二流段则集中用于迫使水分子下沉,相对于未涂任何涂层的技术,本技术方案聚油效果提升明显。

进一步地,所述水流通道内还设置有导流板,用于在水平投影平面内,迫使水流左右迂回流动。

导流板的设置延长了污水的流动路径长度,从而增加了波纹板对污水处理的时间,从而有效提高了聚油效果和效率。

本发明中的聚油装置,沿水流方向通过波纹板将作业空间分成n层,通过浅池理论原理可知,处理能力也提高了n倍;此外导流板沿水流垂直方向增加了干扰,在已分割形成的水流通道内,进一步地引导待处理介质与导流板和波纹板充分接触,同时增加微小油粒之间撞击和相遇的机率,大大加快了油粒富集与水剥离的速度,提高了效率。

进一步地,还包括:框架、上压板和下压板;所述聚结分离波纹板的左右两端插接在所述框架两侧的卡接槽内,所述上压板和下压板分别自上下将多个所述聚结分离波纹板夹持固定。

本发明提供的一种聚油装置,将现有技术中的波纹板厚度变薄后,增大了待处理介质的流通截面积,有效提高了过流面积,实现流量增大;聚结分离波纹板的表面经特殊涂层处理后,波谷易于聚集小油粒,波峰易于脱离不断长大的油珠,增强了油滴的聚集效果;并且沿水流方向通过波纹板将作业空间分成n层,沿水流垂直方向增加了导向干扰,大大加快了油粒富集的速度,提高了效率;增加亲油疏水涂层和疏油涂层的相互配合,有目的的引导小油粒的流动方向,提高了微小油粒之间撞击和相遇的机率,进一步加快了油粒聚结的效率。(发明人吴永太;陶佳栋;武飞;卢明昌;曹付军;吴少林)