申请日2020.05.19

公开(公告)日2020.07.31

IPC分类号C02F1/04; C02F1/06; B01D53/18; C07C231/24; C07C233/03; C07C233/05

摘要

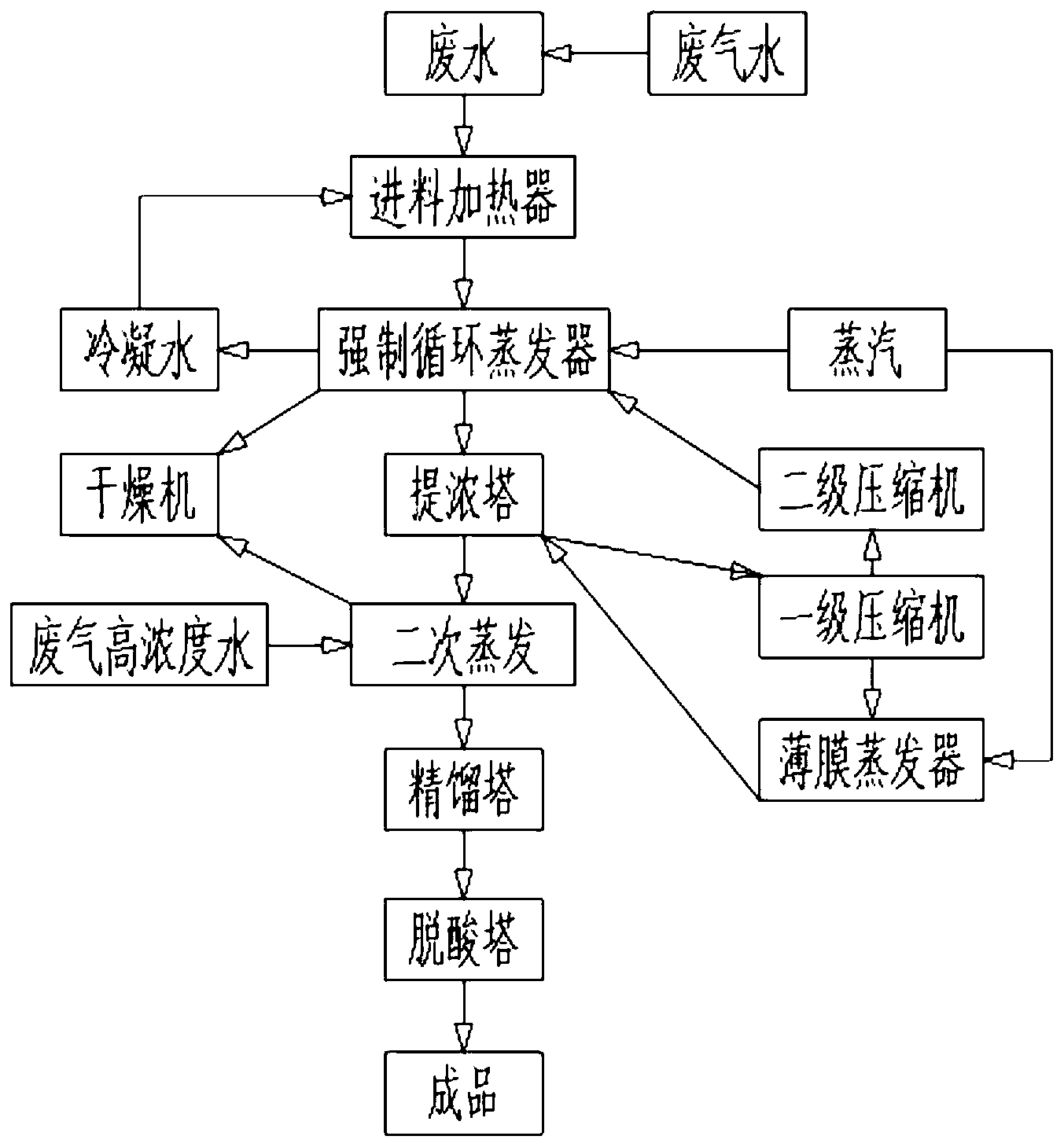

本发明适用于DMF/DMAC废弃物处理技术领域,提供了一种DMF或DMAC废气废水串联处理系统,包括:废液提浓组件,用于对废液进行强制循环加热并进行闪蒸,以对闪蒸得到的气相进行提浓;废气处理组件,用于对废气进行收集处理使其成为废液;以及精馏脱酸组件,用于对废液进行精馏脱酸,本发明的有益效果是:首先其在提浓过程中,通过控制蒸汽压缩机、薄膜蒸发器和强制循环加热器的温度,以防止二甲胺分解,使得提浓后排出的水中二甲胺含量极低,使水能够回生产线循环使用,解决了现有多效蒸发提浓消耗一次蒸汽量大,成本高的问题。

权利要求书

1.一种DMF或DMAC废气废水串联处理系统,其特征在于,包括:

废液提浓组件,用于对废液进行强制循环加热并进行闪蒸,以对闪蒸得到的气相进行提浓;

废气处理组件,用于对废气进行收集处理使其成为废液;以及

精馏脱酸组件,用于对废液进行精馏脱酸。

2.根据权利要求1所述的一种DMF或DMAC废气废水串联处理系统,其特征在于,所述废液提浓组件包括依次连接的进料加热器、强制循环蒸发器、蒸发罐和提浓塔,其中,所述进料加热器用于使用蒸汽对废液进行预热,所述强制循环蒸发器用于使用蒸汽压缩机产生的二次压缩蒸汽对废液换热使其至沸腾状态,所述蒸发罐用于对沸腾状态的废液进行闪蒸,所述提浓塔用于对闪蒸出的气相进行提浓。

3.根据权利要求1所述的一种DMF或DMAC废气废水串联处理系统,其特征在于,所述精馏脱酸组件包括依次连接的精馏塔和脱酸塔,其中所述精馏塔用于对提浓得到的气相进行精馏,所述脱酸塔用于对精馏塔采出的液相进行脱酸,得到DMF/DMAC成品。

4.根据权利要求3所述的一种DMF或DMAC废气废水串联处理系统,其特征在于,所述废液提浓组件和精馏脱酸组件之间还设有二次蒸发装置,所述二次蒸发装置包括依次连接的二次加热器和二次蒸发罐,用于对提浓塔产物以及蒸发罐的液相进行二次蒸发。

5.根据权利要求1所述的一种DMF或DMAC废气废水串联处理系统,其特征在于,所述废气处理组件包括冷却装置、风机和喷淋吸收塔,所述冷却装置用于对废气进行降温,冷却装置和喷淋吸收塔之间的管道上安装有风机,所述喷淋吸收塔用于对废气进行喷淋吸收得到废液。

6.根据权利要求1或2或3或4或5所述的一种DMF或DMAC废气废水串联处理系统,其特征在于,还包括尾气处理组件,用于对精馏脱酸组件抽真空得到的尾气进行处理,所述尾气处理组件包括一级吸收塔和二级吸收塔,所述一级吸收塔和二级吸收塔分别通过酸液和水对尾气进行喷淋吸收。

7.一种DMF或DMAC废气废水串联处理方法,其特征在于,包括以下步骤:

将废液泵计量后进行预热,预热完成后送入薄膜蒸发器使用蒸汽进行加热脱水,之后废液进入到强制循环加热器中与经过蒸汽压缩机产生的二次蒸汽换热至沸腾状态后,进入蒸发罐内闪蒸,气相进入提浓塔进行浓缩;

气相完成提浓后,与未蒸发的蒸发罐中的废液进入到二次加热器和二次蒸发罐内,进行气液分离;

分离得到的气相进入精馏塔中部,在精馏塔再沸器与塔顶回流的共同作用下,水汽化逐板上升,DMF/DMAC则逐板下降,待含水量小于设定阈值时,由塔釜液相采出进入脱酸塔,所述精馏塔为真空状态;

所述脱酸塔为真空状态,在脱酸塔再沸器与塔顶回流的共同作用下,DMF/DMAC汽化而逐板上升,对采出的气态DMF/DMAC冷凝存储即可。

8.根据权利要求7所述的一种DMF或DMAC废气废水串联处理方法,其特征在于,还对精馏塔在抽真空时产生的尾气依次进行酸液和水喷淋,以对尾气进行吸收。

9.根据权利要求7所述的一种DMF或DMAC废气废水串联处理方法,其特征在于,在对废液进行提浓时,控制蒸汽压缩机对蒸汽进行二次压缩以得到温度提升为10-20℃的二次蒸汽,同时,控制薄膜蒸发器温度为80-90℃,强制循环加热器温度为85-95℃,以防止二甲胺分解。

说明书

一种DMF或DMAC废气废水串联处理系统及方法

技术领域

本发明涉及DMF/DMAC废弃物处理技术领域,尤其涉及一种DMF或DMAC废气废水串联处理系统及方法。

背景技术

DMF/DMAC作为一种强极性溶剂,是重要的有机化工原料和优良的溶剂,广泛的应用在医药、农药、膜行业、皮革行业、纺织行业等行业。上述行业在使用DMF/DMAC时,会产生含有DMF/DMAC的废气或者废水。

现有技术中没有对上述废气或者废水进行系统处理的综合方法。例如现有技术中在提浓时通过蒸汽压缩机再压缩,因为蒸汽压缩温度偏低,这样就需要增加大面积换热器进行换热,换热器形式多采用薄膜蒸发器,但薄膜蒸发器不适用于有结晶的物料,另外提浓过程中加热室温度控制比较高,二甲胺分解较多,需增设脱胺塔对二甲胺进行处理增大了蒸汽耗量、电能等处理成本。此外,现有技术中在精馏时不能解决当高浓度溶液含酸较高时,成品中脱下来的酸在脱酸塔中不断积累DMF或DMAC与甲酸或乙酸共沸的问题。

发明内容

本发明实施例的目的在于提供一种DMF或DMAC废气废水串联处理系统及方法,旨在解决背景技术中提出的技术问题。

本发明实施例是这样实现的,一种DMF或DMAC废气废水串联处理系统,其特征在于,包括:

废液提浓组件,用于对废液进行强制循环加热并进行闪蒸,以对闪蒸得到的气相进行提浓;

废气处理组件,用于对废气进行收集处理使其成为废液;以及

精馏脱酸组件,用于对废液进行精馏脱酸。

作为本发明进一步的方案:所述废液提浓组件包括依次连接的进料加热器、强制循环蒸发器、蒸发罐和提浓塔,其中,所述进料加热器用于使用蒸汽对废液进行预热,所述强制循环蒸发器用于使用蒸汽压缩机产生的二次压缩蒸汽对废液换热使其至沸腾状态,所述蒸发罐用于对沸腾状态的废液进行闪蒸,所述提浓塔用于对闪蒸出的气相进行提浓。

作为本发明再进一步的方案:所述精馏脱酸组件包括依次连接的精馏塔和脱酸塔,其中所述精馏塔用于对提浓得到的气相进行精馏,所述脱酸塔用于对精馏塔采出的液相进行脱酸,得到DMF/DMAC成品。

作为本发明再进一步的方案:所述废液提浓组件和精馏脱酸组件之间还设有二次蒸发装置,所述二次蒸发装置包括依次连接的二次加热器和二次蒸发罐,用于对提浓塔产物以及蒸发罐的液相进行二次蒸发。

作为本发明再进一步的方案:还包括用于对废气进行收集处理使其成为废液的废气处理组件。

作为本发明再进一步的方案:所述废气处理组件包括冷却装置、风机和喷淋吸收塔,所述冷却装置用于对废气进行降温,冷却装置和喷淋吸收塔之间的管道上安装有风机,所述喷淋吸收塔用于对废气进行喷淋吸收得到废液。

作为本发明再进一步的方案:还包括尾气处理组件,用于对精馏脱酸组件抽真空得到的尾气进行处理,所述尾气处理组件包括一级吸收塔和二级吸收塔,所述一级吸收塔和二级吸收塔分别通过酸液和水对尾气进行喷淋吸收。

本发明实施例的另一目的在于提供一种DMF或DMAC废气废水串联处理方法,包括以下步骤:

将废液泵计量后进行预热,预热完成后送入薄膜蒸发器使用蒸汽进行加热脱水,之后废液进入到强制循环加热器中与经过蒸汽压缩机产生的二次蒸汽换热至沸腾状态后,进入蒸发罐内闪蒸,气相进入提浓塔进行浓缩;

气相完成提浓后,与未蒸发的蒸发罐中的废液进入到二次加热器和二次蒸发罐内,进行气液分离;

分离得到的气相进入精馏塔中部,在精馏塔再沸器与塔顶回流的共同作用下,水汽化逐板上升,DMF/DMAC则逐板下降,待含水量小于设定阈值时,由塔釜液相采出进入脱酸塔,所述精馏塔为真空状态;

所述脱酸塔为真空状态,在脱酸塔再沸器与塔顶回流的共同作用下,DMF/DMAC汽化而逐板上升,对采出的气态DMF/DMAC冷凝存储即可。

作为本发明再进一步的方案:还对精馏塔在抽真空时产生的尾气依次进行酸液和水喷淋,以对尾气进行吸收。

作为本发明再进一步的方案:在对废液进行提浓时,控制蒸汽压缩机对蒸汽进行二次压缩以得到温度提升为10-20℃的二次蒸汽,同时,控制薄膜蒸发器温度为80-90℃,强制循环加热器温度为85-95℃,以防止二甲胺分解。

与现有技术相比,本发明的有益效果是:首先其在提浓过程中,通过控制蒸汽压缩机、薄膜蒸发器和强制循环加热器的温度,以防止二甲胺分解,使得提浓后排出的水中二甲胺含量极低,在10-20PPm之间,使水能够回生产线循环使用,解决了现有多效蒸发提浓消耗一次蒸汽量大,成本高的问题;而且将PVP处理放在提浓工段进行大部分处理后,再经过进入精馏前二次蒸发再处理,保证进入精馏工段及后续脱酸工段没有PVP干扰,处理更为科学及时有效,成品中没有杂质;再者,对于含DMF/DMAC的废气也能进行处理,并把废气吸收处理前增加冷却装置,使得废气中DMF/DMAC大量回收,浓度大幅提高,使其废水不用再经过提浓设备直接精馏提纯,降低了能耗,节约了运营成本。(发明人李银川)