申请日20200330

公开(公告)日20200616

IPC分类号C02F9/04; C02F101/20; C02F101/16; C02F101/12; C02F101/10

摘要

本发明涉及去除氯化钾盐水系统中硫酸根的方法,以及工厂排放的酸、碱性废盐水和电石渣浆等废物综合利用处理的方法。采用本发明的方法,充分利用了氯化钾盐水、电石渣浆、酸性废水和碱性废水,变废为宝,将硫酸钾和电石渣浆转化为硫酸钙,而所有的氯化钾都返回化盐系统得到充分回收利用。既解决了富硝盐水和电石渣的环保处置问题,又完全回收了氯化钾原料,还能够生产硫酸钙石膏产品,实现资源化处理及零排放的目的。

权利要求书

1.氯碱厂废渣废水再利用方法,其特征在于,包括以下步骤:

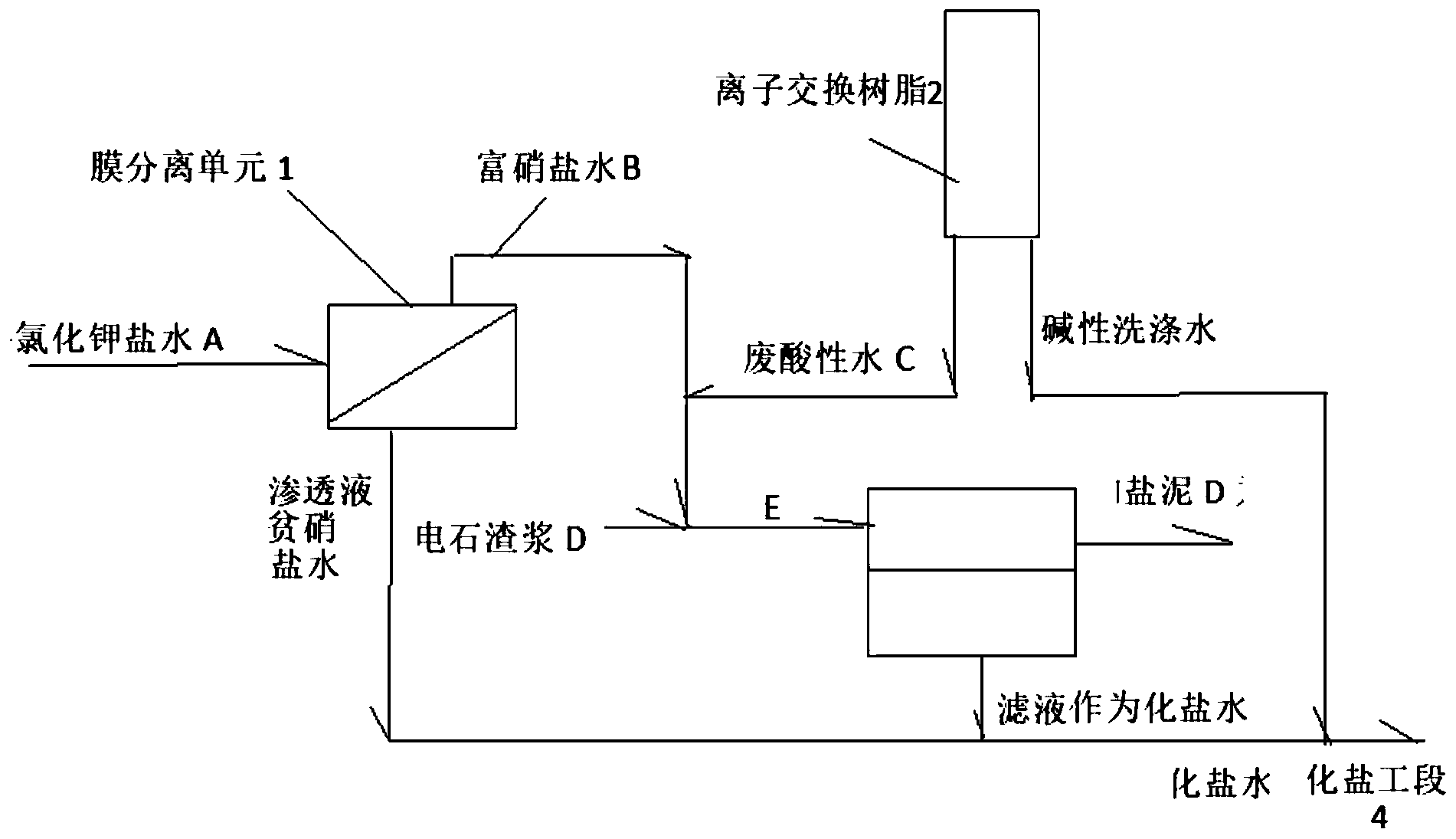

第1步,对含有硫酸根离子的氯化钾盐水进行纳滤分离处理,得到浓缩液和透过液;

第2步,将第1步中得到的浓缩液与电石渣浆、离子交换树脂的酸洗废水混合,使生成硫酸钙沉淀;

第3步,将第2步得到的悬浮液进行固液分离,获得硫酸钙。

2.根据权利要求1所述的氯碱厂废渣废水再利用方法,其特征在于,在一个实施方式中,第1步中的透过液、第3步中固液分离得到的滤液、或者离子交换树脂的碱洗废水送入化盐工序回用;

在一个实施方式中,所述的第1步中含有硫酸根离子的氯化钾盐水的组成包括:氯化钾120~310g/L、硫酸钾0.5~13g/L、氯酸钾0~20g/L。

3.根据权利要求1所述的氯碱厂废渣废水再利用方法,其特征在于,在一个实施方式中,所述的第1步中得到的浓缩液的组成包括:氯化钾120~310g/L、硫酸钾25~50g/L、氯酸钾0~20g/L;得到的透过液的组成包括:氯化钾120~310g/L、硫酸钾0.005~0.5g/L、氯酸钾0~20g/L;

在一个实施方式中,所述的第2步中,电石渣浆的固含量为10~15%;

在一个实施方式中,所述的第2步中,离子交换树脂的酸洗废水的pH1-5。

4.根据权利要求1所述的氯碱厂废渣废水再利用方法,其特征在于,在一个实施方式中,所述的第2步中,重量配比是:富硝盐水:废酸性水:电石渣浆=1:0.1~0.5:0.2~0.8;

在一个实施方式中,所述的第3步中,固液分离得到的滤液中含有:氯化钾60~180g/L、硫酸钾1~5g/L、氯酸钾0~12g/L。

5.根据权利要求1所述的氯碱厂废渣废水再利用方法,其特征在于,在一个实施方式中,所述的第3步中,固液分离过程采用管式陶瓷膜,管式陶瓷膜的孔径范围是50-200nm,在对悬浮液进行固液分离前,还需要加入硝酸改性的磁性四氧化三铁颗粒,磁性四氧化三铁颗粒表面电位控制在+5mV-+15mV之间,加入量是0.2-0.5wt%。

6.根据权利要求5所述的氯碱厂废渣废水再利用方法,其特征在于,在一个实施方式中,管式陶瓷膜采用错流过滤模式,在管道的出口端还设有磁导率检测器,用于对管道内的液体的磁导率进行检测,并且当磁导率小于阈值时,停止固液分离并对管式陶瓷膜进行洗涤;在磁导率检测器的下流通过磁选器将磁性四氧化三铁颗粒回收,并且管式陶瓷膜的管道出口端的料液再返回至管式陶瓷膜的料液入口再次过滤。

7.氯碱厂废渣废水再利用装置,其特征在于,包括:

纳滤膜(1),用于对含有硫酸根离子的氯化钾盐水进行纳滤分离处理;

浆液罐(2),用于存储电石渣浆;

沉淀反应槽(4),分别连接于纳滤膜(1)的截留侧、浆液罐(2)和离子交换树脂柱(3),用于将得到的浓缩液与电石渣浆、离子交换树脂的酸洗废水混合,使生成硫酸钙沉淀;

固液分离器(5),连接于沉淀反应槽(4),用于对沉淀反应后的料液进行固液分离处理,截留硫酸钙。

8.根据权利要求7所述的氯碱厂废渣废水再利用装置,其特征在于,在一个实施方式中,所述的纳滤膜(1)的渗透侧、离子交换树脂柱(3)和固液分离器(5)的滤液侧连接于化盐槽。

9.根据权利要求7所述的氯碱厂废渣废水再利用装置,其特征在于,在一个实施方式中,所述的固液分离器(5)采用管式陶瓷膜;在管式陶瓷膜的料液入口处还设有磁性颗粒加入器(9),用于向进入管式陶瓷膜的料液中在线投加磁性颗粒,并且在管式陶瓷膜的截留侧的料液出口处还设有磁导率检测器,用于对截留液中的磁导率进行检测;在磁导率检测器的下流侧还设有磁选器,用于通过磁力方式回收磁性颗粒;管式陶瓷膜的截留侧的料液出口连接至浆液罐(2)。

10.根据权利要求9所述的氯碱厂废渣废水再利用装置,其特征在于,在一个实施方式中,所述的管式陶瓷膜的平均孔径范围是50-200nm;在一个实施方式中,在管式陶瓷膜的截留液侧还设有板框过滤器,用于对截留液中的硫酸钙进行压滤。

说明书

氯碱厂废渣废水再利用方法及装置

技术领域

本发明涉及去除氯化钾盐水系统中硫酸根的方法,以及工厂排放的酸、碱性废盐水和电石渣浆等废物综合利用处理的方法。

背景技术

氯碱化工过程中,离子膜钾碱生产会对氯化钾盐水进行电解处理,电解后会产生低浓度的氯化钾盐水,俗称淡盐水,其主要组成包括:氯化钾120-310g/L,硫酸钾0.5-13g/L,氯酸钾2-20g/L;另外,氯碱厂通常还会在生产聚氯乙烯过程中产生大量的电石渣浆,并且在对氯化钾盐水进行精制的过程中,通常采用离子交换树脂进行深度除硬度的处理,因此,在对离子交换树脂进行再生时,也会产生大量的酸性废水。

氯化钾盐水、电石渣浆、酸性废水和碱性废水的处理和排放,是氯碱化工生产企业所存在的一个重大问题,上述的废水和废渣,简单的排放,显然会严重污染环境,如加以处理,不仅量大,而且,处理成本很高,能耗很大,同时,还需要加入其它的介质,成本很高,设备投资大,无法工业化推广应用。

发明内容

本发明的目的是针对现在的氯碱厂中同时存在的氯化钾淡盐水、电渣浆、树脂洗涤过程产生的酸碱废水,提出了一个集成处理工艺,基于这些废水的特点进行处理,达到相互协同、资源再回收利用的优点。

为了实现上述目的,本发明的处理方案如下:

氯碱厂废渣废水再利用方法,包括以下步骤:

第1步,对含有硫酸根离子的氯化钾盐水进行纳滤分离处理,得到浓缩液和透过液;

第2步,将第1步中得到的浓缩液与电石渣浆、离子交换树脂的酸洗废水混合,使生成硫酸钙沉淀;

第3步,将第2步得到的悬浮液进行固液分离,获得硫酸钙。

在一个实施方式中,第1步中的透过液、第3步中固液分离得到的滤液、或者离子交换树脂的碱洗废水送入化盐工序回用。

在一个实施方式中,所述的第1步中含有硫酸根离子的氯化钾盐水的组成包括:氯化钾120~310g/L、硫酸钾0.5~13g/L、氯酸钾0~20g/L。

在一个实施方式中,所述的第1步中得到的浓缩液的组成包括:氯化钾120~310g/L、硫酸钾25~50g/L、氯酸钾0~20g/L;得到的透过液的组成包括:氯化钾120~310g/L、硫酸钾0.005~0.5g/L、氯酸钾0~20g/L。

在一个实施方式中,所述的第2步中,电石渣浆的固含量为10~15%。

在一个实施方式中,所述的第2步中,离子交换树脂的酸洗废水的pH1-5。

在一个实施方式中,所述的第2步中,重量配比是:富硝盐水:废酸性水:电石渣浆=1:0.1~0.5:0.2~0.8。

在一个实施方式中,所述的第3步中,固液分离得到的滤液中含有:氯化钾60~180g/L、硫酸钾1~5g/L、氯酸钾0~12g/L。

在一个实施方式中,所述的第3步中,固液分离过程采用管式陶瓷膜,管式陶瓷膜的孔径范围是50-200nm,在对悬浮液进行固液分离前,还需要加入硝酸改性的磁性四氧化三铁颗粒,磁性四氧化三铁颗粒表面电位控制在+5mV-+15mV之间,加入量是0.2-0.5wt%。

在一个实施方式中,管式陶瓷膜采用错流过滤模式,在管道的出口端还设有磁导率检测器,用于对管道内的液体的磁导率进行检测,并且当磁导率小于阈值时,停止固液分离并对管式陶瓷膜进行洗涤;在磁导率检测器的下流通过磁选器将磁性四氧化三铁颗粒回收,并且管式陶瓷膜的管道出口端的料液再返回至管式陶瓷膜的料液入口再次过滤。

氯碱厂废渣废水再利用装置,包括:

纳滤膜,用于对含有硫酸根离子的氯化钾盐水进行纳滤分离处理;

浆液罐,用于存储电石渣浆;

沉淀反应槽,分别连接于纳滤膜的截留侧、浆液罐和离子交换树脂柱,用于将得到的浓缩液与电石渣浆、离子交换树脂的酸洗废水混合,使生成硫酸钙沉淀;

固液分离器,连接于沉淀反应槽,用于对沉淀反应后的料液进行固液分离处理,截留硫酸钙。

在一个实施方式中,所述的纳滤膜的渗透侧、离子交换树脂柱和固液分离器的滤液侧连接于化盐槽。

在一个实施方式中,所述的固液分离器采用管式陶瓷膜;在管式陶瓷膜的料液入口处还设有磁性颗粒加入器,用于向进入管式陶瓷膜的料液中在线投加磁性颗粒,并且在管式陶瓷膜的截留侧的料液出口处还设有磁导率检测器,用于对截留液中的磁导率进行检测;在磁导率检测器的下流侧还设有磁选器,用于通过磁力方式回收磁性颗粒;管式陶瓷膜的截留侧的料液出口连接至浆液罐。

在一个实施方式中,所述的管式陶瓷膜的平均孔径范围是50-200nm。

在一个实施方式中,在管式陶瓷膜的截留液侧还设有板框过滤器,用于对截留液中的硫酸钙进行压滤。

有益效果

采用本发明的方法,充分利用了氯化钾盐水、电石渣浆、酸性废水和碱性废水,变废为宝,将硫酸钾和电石渣浆转化为硫酸钙,而所有的氯化钾都返回化盐系统得到充分回收利用。既解决了富硝盐水和电石渣的环保处置问题,又完全回收了氯化钾原料,还能够生产硫酸钙石膏产品,实现资源化处理及零排放的目的。(发明人徐国然;顾俊杰;邓德超;徐逸骋)