申请日20200424

公开(公告)日20200630

IPC分类号C02F9/14; C02F103/34; C02F101/30; C02F101/12

摘要

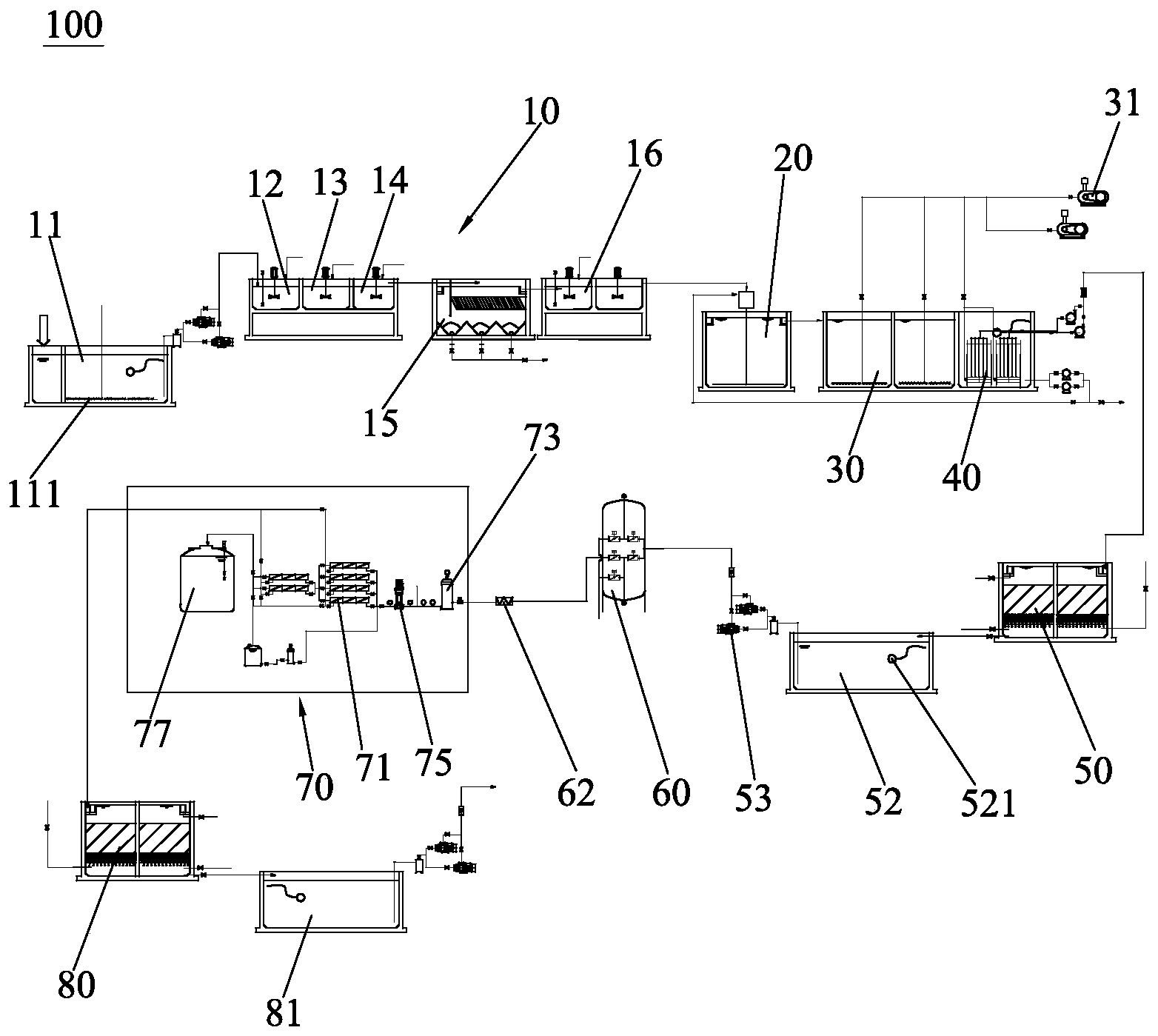

本发明公开一种金属表面涂装废水回用系统,包括物化处理单元、水解酸化池、MBR池、第一曝气生物滤池、活性炭过滤器、反渗透系统、第二曝气生物滤池,污水经物化处理单元处理以除去废水中的重金属离子、磷酸根离子和悬浮物,物化处理单元的出水流入水解酸化池进行降解处理,水解酸化池的出水流入MBR池进行净化处理,MBR池的出水流入第一曝气生物滤池进行净化处理,第一曝气生物滤池的出水流入活性炭过滤器进行余氯的去除,活性炭过滤器的出水流入反渗透系统进行净化处理,反渗透系统的产水回用,反渗透系统的浓缩液流入第二曝气生物滤池进行净化处理。具有工艺简单、降低药剂投入、延长RO膜使用寿命及降低企业成本的优势。

权利要求书

1.一种金属表面涂装废水回用系统,其特征在于,包括:物化处理单元、水解酸化池、MBR池、第一曝气生物滤池、活性炭过滤器、反渗透系统、第二曝气生物滤池,污水经所述物化处理单元处理以除去废水中的重金属离子、磷酸根离子和悬浮物,所述物化处理单元的出水流入所述水解酸化池进行降解处理,所述水解酸化池的出水流入所述MBR池进行净化处理,所述MBR池的出水流入所述第一曝气生物滤池进行净化处理,所述第一曝气生物滤池的出水流入所述活性炭过滤器进行余氯的去除,所述活性炭过滤器的出水流入所述反渗透系统进行净化处理,所述反渗透系统的产水回用,所述反渗透系统的浓缩液流入所述第二曝气生物滤池进行净化处理。

2.如权利要求1所述的金属表面涂装废水回用系统,其特征在于,所述物化处理单元包括除油池、第一pH调节池、混凝池、絮凝池、沉淀池和第二pH调节池,污水于所述除油池中去除油脂,所述除油池的出水流入所述第一pH调节池调节至碱性,所述第一pH调节池的出水依次经过所述混凝池、所述絮凝池、所述沉淀池处理,所述沉淀池的出水流入所述第二pH调节池调节至中性。

3.如权利要求1所述的金属表面涂装废水回用系统,其特征在于,所述水解酸化池和所述MBR池之间设有好氧池。

4.如权利要求1所述的金属表面涂装废水回用系统,其特征在于,所述MBR池产生的污泥可部分回流至所述水解酸化池。

5.如权利要求1所述的金属表面涂装废水回用系统,其特征在于,所述活性炭过滤器和所述反渗透系统之间设有UV杀菌器。

6.如权利要求2所述的金属表面涂装废水回用系统,其特征在于,所述除油池中设有第一曝气装置。

7.如权利要求1所述的金属表面涂装废水回用系统,其特征在于,所述第一曝气生物滤池和所述活性炭过滤器之间设有第一产水池,所述第一产水池中设有第一液位计,所述第一液位计检测到所述第一产水池中的液位达到预设位点时,驱动所述第一输送泵从所述第一产水池将污水输送至所述活性炭过滤器。

8.如权利要求1所述的金属表面涂装废水回用系统,其特征在于,所述反渗透系统包括反渗透膜组、高压泵、精密过滤器,所述活性炭过滤器的出水依次流入所述精密过滤器、所述高压泵和所述反渗透膜组进行处理。

9.如权利要求2所述的金属表面涂装废水回用系统,其特征在于,还包括污泥浓缩池,所述沉淀池的污泥和所述MBR池产生的污泥输送至所述污泥浓缩池处理。

说明书

金属表面涂装废水回用系统

技术领域

本发明涉及废水处理技术领域,更具体地涉及一种金属表面涂装废水回用系统。

背景技术

金属表面涂装废水中含有大量的难以降解的有机物质及其他污染物质,通过处理之后回用生产工序,可以节约用水同时降低企业成本,更重要的是避免环境污染,给人类带来危害。现有的处理工艺是:首先通过物理化学沉淀进行固液分离,然后利用好氧池通过微生物的降解作用使有机物分解为水和二氧化碳,好氧池的出水进入生物沉淀池,在生物沉淀池内投加高分子絮凝剂(PAM) 保证出水水质,实现固液分离;然后通过超滤(UF)系统过滤,再进入到反渗透(RO)系统,通过反渗透膜作用,产水透过RO膜回用;浓水则排入浓水收集池,通过pH调节成酸性,再进入高级氧化系统,加入亚铁、双氧水高级氧化后再调节pH成中性,进入混凝沉淀池,固液分离后再排放。由于该废水需要经过RO反渗透系统进行回用,好氧池中污泥浓度较低,生物处理降解不完全,且生物沉淀池出水含有较高的有机物及悬浮物,需要通过超滤(UF)系统过滤处理才能进入到RO反渗透系统中,工艺繁杂,处理流程长,运行成本高。尤其是,生物沉淀池中投加高分子絮凝剂(PAM),出水残留的高分子有机物较高,会造成UF膜经常堵塞,药洗频繁,特别是PAM会造成膜永久性堵塞,UF出水通量及效果下降,同时引起RO膜堵塞,需要经常进行药洗,而且RO膜的使用寿命通常只有1年左右就需要完全更换;造成回用水系统运行成本高,药洗维护频繁。此外,RO系统所产生的浓水经过化学高级氧化工艺处理后才能达标排放,需要投加大量药剂,处理工艺复杂,配套设备多,能耗高。

因此,有必要提供一种金属表面涂装废水回用系统以解决上述现有技术的不足。

发明内容

本发明的目的是提供一种金属表面涂装废水回用系统,工艺简单、降低药剂投入、延长RO膜使用寿命及降低企业成本。

为了实现上述目的,本发明公开了一种金属表面涂装废水回用系统,包括:物化处理单元、水解酸化池、MBR池、第一曝气生物滤池、活性炭过滤器、反渗透系统、第二曝气生物滤池,污水经所述物化处理单元处理以除去废水中的重金属离子、磷酸根离子和悬浮物,所述物化处理单元的出水流入所述水解酸化池进行降解处理,所述水解酸化池的出水流入所述MBR池进行净化处理,所述MBR池的出水流入所述第一曝气生物滤池进行净化处理,所述第一曝气生物滤池的出水流入所述活性炭过滤器进行余氯的去除,所述活性炭过滤器的出水流入所述反渗透系统进行净化处理,所述反渗透系统的产水回用,所述反渗透系统的浓缩液流入所述第二曝气生物滤池进行净化处理。

与现有技术相比,本申请的金属表面涂装废水回用系统,依照水流方向,包括:物化处理单元、水解酸化池、MBR池、第一曝气生物滤池、活性炭过滤器、反渗透系统、第二曝气生物滤池,借助MBR池、第一曝气生物滤池、活性炭过滤器的结合使用,去除进入反渗透系统中的高分子有机物,而现有技术采用的好氧池、生物沉淀池和超滤(UF)系统是无法完全降解该高分子有机物,避免RO膜堵塞,降低药洗次数及维护成本,延长RO膜的使用寿命。反渗透系统的浓水采用第二曝气生物滤池进行净化处理,达标排放,无需使用大量药剂、降低能耗及工艺简单。

较佳的,所述物化处理单元包括除油池、第一pH调节池、混凝池、絮凝池、沉淀池和第二pH调节池,污水于所述除油池中去除油脂,所述除油池的出水流入第一pH调节池调节至碱性,所述第一pH调节池的出水依次经过所述混凝池、所述絮凝池、所述沉淀池处理,所述沉淀池的出水流入所述第二pH调节池调节至中性。

较佳的,所述水解酸化池和所述MBR池之间设有好氧池。

较佳的,所述MBR池产生的污泥可部分回流至所述水解酸化池。

较佳的,所述活性炭过滤器和所述反渗透系统之间设有UV杀菌器。

较佳的,所述除油池中设有第一曝气装置。

较佳的,所述第一曝气生物滤池和所述活性炭过滤器之间设有第一产水池,第一产水池中设有第一液位计,第一液位计检测到第一产水池中的液位达到预设位点时,驱动第一输送泵从第一产水池将污水输送至活性炭过滤器。

较佳的,所述反渗透系统包括反渗透膜组、高压泵、精密过滤器,所述活性炭过滤器的出水依次流入所述精密过滤器、所述高压泵和所述反渗透膜组进行处理。

较佳的,金属表面涂装废水回用系统还包括污泥浓缩池,所述沉淀池的污泥和所述MBR池产生的污泥输送至所述污泥浓缩池处理。(发明人陈启军;谢燕蔓;陈志强;熊建军;张斌;陈文耀;郑继刚;匡重祯)