申请日20200407

公开(公告)日20200619

IPC分类号C02F9/10

摘要

本发明涉及废水处理技术领域,具体涉及一种含盐废水再利用装置和方法。本发明提供的含盐废水再利用装置,包括依次连接的热废水循环单元、膜组件和冷凝水循环单元。本发明利用工厂自有热源加热含盐废水,加热后的含盐废水与冷凝水循环单元提供的冷水一同输送至膜组件中,其中热含盐废水进入热侧容腔,冷水进入冷侧容腔,在冷热侧温差的作用下,热含盐废水被浓缩为含盐废水浓缩液;所述旋流流化床既可充当结晶器又可充当沉淀池,既可去除废水中大量SS,又可利用剩余SS可充当晶种的作用加快含盐废水浓缩液中盐分的析出,并利用换热器控制不同温度、利用膜组件控制废水浓缩程度达到分质析出晶体的目的,实现不同晶体的回收利用。

权利要求书

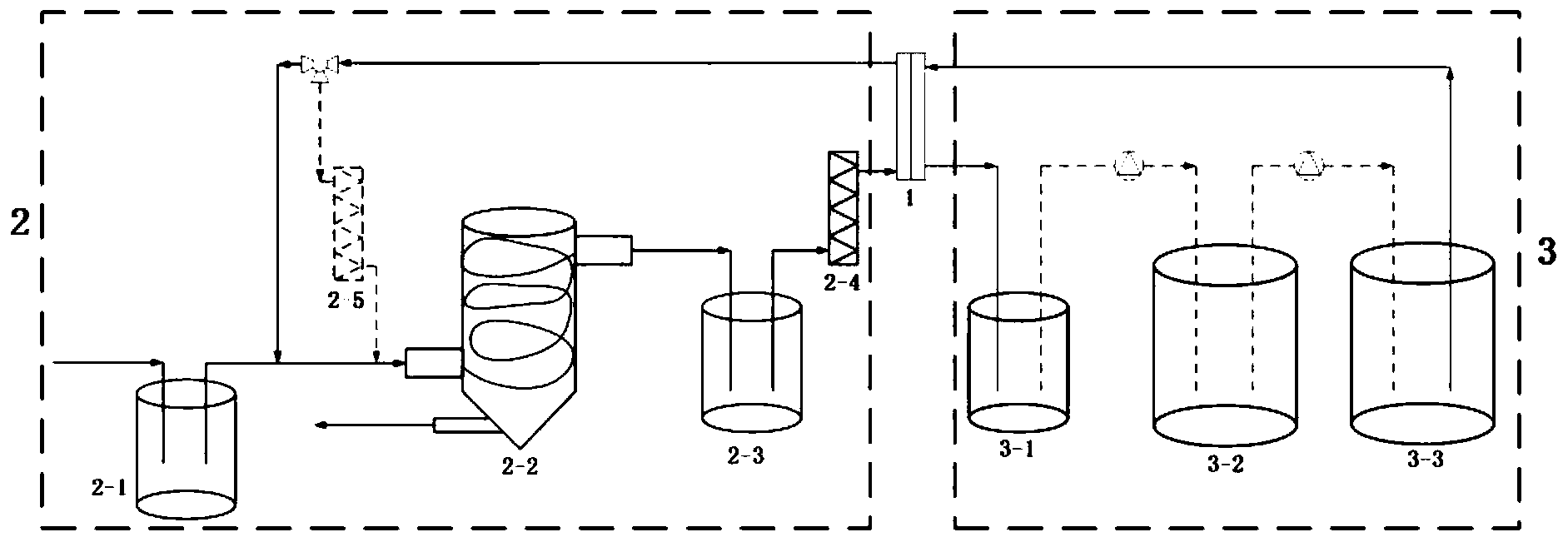

1.一种含盐废水再利用装置,其特征在于,包括依次连接的热废水循环单元(2)、膜组件(1)和冷凝水循环单元(3);

所述膜组件(1)包括疏水微孔膜、设置于所述疏水微孔膜两侧的热侧容腔和冷侧容腔;

所述热废水循环单元(2)包括依次连接的旋流流化床(2-2)和加热换热器(2-4);所述加热换热器(2-4)的出水口与所述热侧容腔的进水口相连通;所述热侧容腔的出水口与所述旋流流化床(2-2)的入水口相连通;

所述冷凝水循环单元(3)包括依次连接的冷凝水箱(3-1)和冷水罐(3-3);所述冷水罐(3-3)的出水口与所述冷侧容腔的入水口相连通;所述冷侧容腔的出水口与所述冷凝水箱(3-1)的入水口相连通。

2.根据权利要求1所述的含盐废水再利用装置,其特征在于,所述疏水微孔膜的厚度为30~450μm,孔径为0.03~0.5μm,孔隙率为40~80%。

3.根据权利要求1所述的含盐废水再利用装置,其特征在于,所述热废水循环单元还包括冷却换热器(2-5),所述热侧容腔的出水口经所述冷却换热器(2-5)与所述旋流流化床(2-2)的入水口相连通。

4.根据权利要求1或3所述的含盐废水再利用装置,其特征在于,所述热废水循环单元还包括储水箱(2-1),所述储水箱(2-1)的出水口与所述旋流流化床(2-2)的入水口相连通。

5.根据权利要求1或3所述的含盐废水再利用装置,其特征在于,所述热废水循环单元还包括料液槽(2-3),所述料液槽(2-3)的进水口与所述旋流流化床(2-2)的出水口相连通,所述料液槽(2-3)的出水口与所述加热换热器(2-4)的进水口相连通。

6.根据权利要求1所述的含盐废水再利用装置,其特征在于,所述冷凝水循环单元还包括连通所述冷凝水箱(3-1)和冷水罐(3-3)的冷却水箱(3-2)。

7.基于权利要求1~6任一项所述装置的含盐废水再利用方法,包括以下步骤:

将含盐废水输送至旋流流化床(2-2)中,进行沉淀,得到预处理含盐废水;

将所述预处理含盐废水输送至加热换热器(2-4)中,利用工厂自有热源进行加热,得到热含盐废水;

将所述热含盐废水输送至膜组件(1)的热侧容腔内,将冷水罐(3-3)中的冷水输送至膜组件(1)的冷侧容腔内,在热侧容腔得到含盐废水浓缩液,在冷侧容腔得到冷凝水;

将所述含盐废水浓缩液由热侧容腔输送至旋流流化床(2-2)中,进行结晶,得到结晶盐;

将所述冷凝水由冷侧容腔输送至冷凝水箱(3-1)再利用。

8.根据权利要求7所述的含盐废水再利用方法,其特征在于,所述含盐废水为总含盐质量分数在1%以上的废水。

9.根据权利要求7所述的含盐废水再利用方法,其特征在于,所述加热的热源为工厂自有热源。

10.根据权利要求7所述的含盐废水再利用方法,其特征在于,所述热含盐废水的温度与所述冷水的温度差为30~50℃。

说明书

一种含盐废水再利用装置和方法

技术领域

本发明涉及废水处理技术领域,具体涉及一种含盐废水再利用装置和方法。

背景技术

2019年我国工业废水总排量约196亿吨,总体回用率却在10%以下,而高盐废水在工业废水中的占比高达16%以上,主要来源于电力、化工、印染、钢铁等国民经济支柱行业。针对高盐废水水质成分复杂、污染物种类多样、水质水量波动大的特点,现有处理技术常将多种工艺进行组合,工艺流程较长,上游设备对后续环节存在牵制影响,整体运行协调难度大,各单元设备检修维护频繁,严重制约了整套工艺的稳定运行和污染物的有效去除。

目前处理含盐废水的装置和工艺都较为复杂,而且能耗较高,如中国专利CN105198148A公开了一种含盐废水处理工艺,主要包括预处理、蒸发、结晶、碳化等过程,该工艺需要对废水进行预处理,工艺复杂,而且蒸发和碳化过程需要消耗大量的电能,成本较高;中国专利CN102583862A公开了一种含盐废水的处理系统,该装置包括格栅、调节池、气浮单元、复合分离单元、离子交换单元、WLRO超滤单元、WLRO普通反渗透膜处理单元、WLAO电解氧化单元、低温蒸发结晶单元、污泥处理单元等,处理装置庞大复杂,成本高,限制了其大规模应用。现存的高盐废水处理技术吨水投资成本在100~200万之间,且运行成本居高不下,不能满足现下水处理行业对于废水高效低成本零排放处理的现实需求,因此设计一种处理效果好、投资运行成本低的废水处理新技术显得尤为重要。

发明内容

本发明的目的在于提供一种含盐废水再利用装置,本发明提供的装置简单,能够利用工厂自有热源进行废水处理,降低了生产成本,实现废水的低成本零排放处理,适宜推广应用。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种含盐废水再利用装置,包括依次连接的热废水循环单元2、膜组件1和冷凝水循环单元3;

所述膜组件1包括疏水微孔膜、设置于所述疏水微孔膜两侧的热侧容腔和冷侧容腔;

所述热废水循环单元2包括依次连接的旋流流化床2-2和加热换热器2-4;所述加热换热器2-4的出水口与所述热侧容腔的进水口相连通;所述热侧容腔的出水口与所述旋流流化床2-2的入水口相连通;

所述冷凝水循环单元3包括依次连接的冷凝水箱3-1和冷水罐3-3;所述冷水罐3-3的出水口与所述冷侧容腔的入水口相连通;所述冷侧容腔的出水口与所述冷凝水箱3-1的入水口相连通。

优选地,所述疏水微孔膜的厚度为30~450μm,孔径为0.03~0.5μm,孔隙率为40~80%。

优选地,所述热废水循环单元还包括冷却换热器2-5,所述热侧容腔的出水口经所述冷却换热器2-5与所述旋流流化床2-2的入水口相连通。

优选地,所述热废水循环单元还包括储水箱2-1,所述储水箱2-1的出水口与所述旋流流化床2-2的入水口相连通。

优选地,所述热废水循环单元还包括料液槽2-3,所述料液槽2-3的进水口与所述旋流流化床2-2的出水口相连通,所述料液槽2-3的出水口与所述加热换热器2-4的进水口相连通。

优选地,所述冷凝水循环单元还包括连通所述冷凝水箱3-1和冷水罐3-3的冷却水箱3-2。

本发明还提供了基于上述技术方案所述装置的含盐废水再利用方法,包括以下步骤:

将含盐废水输送至旋流流化床2-2中,进行沉淀,得到预处理含盐废水;

将所述预处理含盐废水输送至加热换热器2-4中,利用工厂自有热源进行加热,得到热含盐废水;

将所述热含盐废水输送至膜组件1的热侧容腔内,将冷水罐3-3中的冷水输送至膜组件1的冷侧容腔内,在热侧容腔得到含盐废水浓缩液,在冷侧容腔得到冷凝水;

将所述含盐废水浓缩液由热侧容腔输送至旋流流化床2-2中,进行结晶,得到结晶盐;

将所述冷凝水由冷侧容腔输送至冷凝水箱3-1再利用。

优选地,所述含盐废水为总含盐质量分数在1%以上的废水。

优选地,所述加热的热源为工厂自有热源。

优选地,所述热含盐废水的温度与所述冷水的温度差为30~50℃。

本发明提供了一种含盐废水再利用装置,包括依次连接的热废水循环单元2、膜组件1和冷凝水循环单元3,本发明在热废水循环单元2中,利用工厂自有热源加热含盐废水,加热后的含盐废水与冷凝水循环单元3提供的冷水一同输送至膜组件1中,其中热含盐废水进入热侧容腔,冷水进入冷侧容腔,在冷热侧温差的作用下,以蒸气压差为驱动力,热侧容腔废水中的水蒸气通过膜组件的疏水微孔膜进入冷侧容腔被冷凝,热含盐废水被浓缩为含盐废水浓缩液;所述旋流流化床既可充当结晶器又可充当沉淀池,既可去除废水中大量SS,又可利用剩余SS可充当晶种的作用加快含盐废水浓缩液中盐分的析出,并利用换热器控制不同温度、利用膜组件控制废水浓缩程度达到分质析出晶体的目的,实现不同晶体的回收利用。本发明提供的装置设计合理,结构简单,能够利用工厂自有热源进行废水处理,降低了废水处理成本,实现废水的低成本零排放处理,适宜推广应用。(发明人陈雨王飞;吴雪华;张净瑞;万忠诚)