申请日2020.03.03

公开(公告)日2020.05.12

IPC分类号C02F9/14; C02F101/10; C02F101/16

摘要

本发明公开了一种基于深度提标的后置反硝化脱氮滤池装置及其处理工艺,所述装置是由内进水孔板格栅、好氧硝化生物滤池、反硝化深床V型滤池、清水池依次串联组成;采用本发明处理,解决了因纤维状杂物造成传统好氧硝化生物滤池的滤头容易堵塞的问题;解决了传统上向流反硝化滤池运行压力大、陶粒滤料层容易板结,且突破了反硝化滤池出水的SS难以低于5mg/L的达标问题;利用反硝化恒水位技术,解决了反硝化深床V型滤池跌水位充氧问题,大幅节省碳源;可对一级A出水或一级B出水进行提标,保证了出水的经济性地稳定达到《地表水环境质量标准》(GB3838‑2002)IV类水标准,对于低碳氮比污水提标具有极大的推广应用价值。

权利要求书

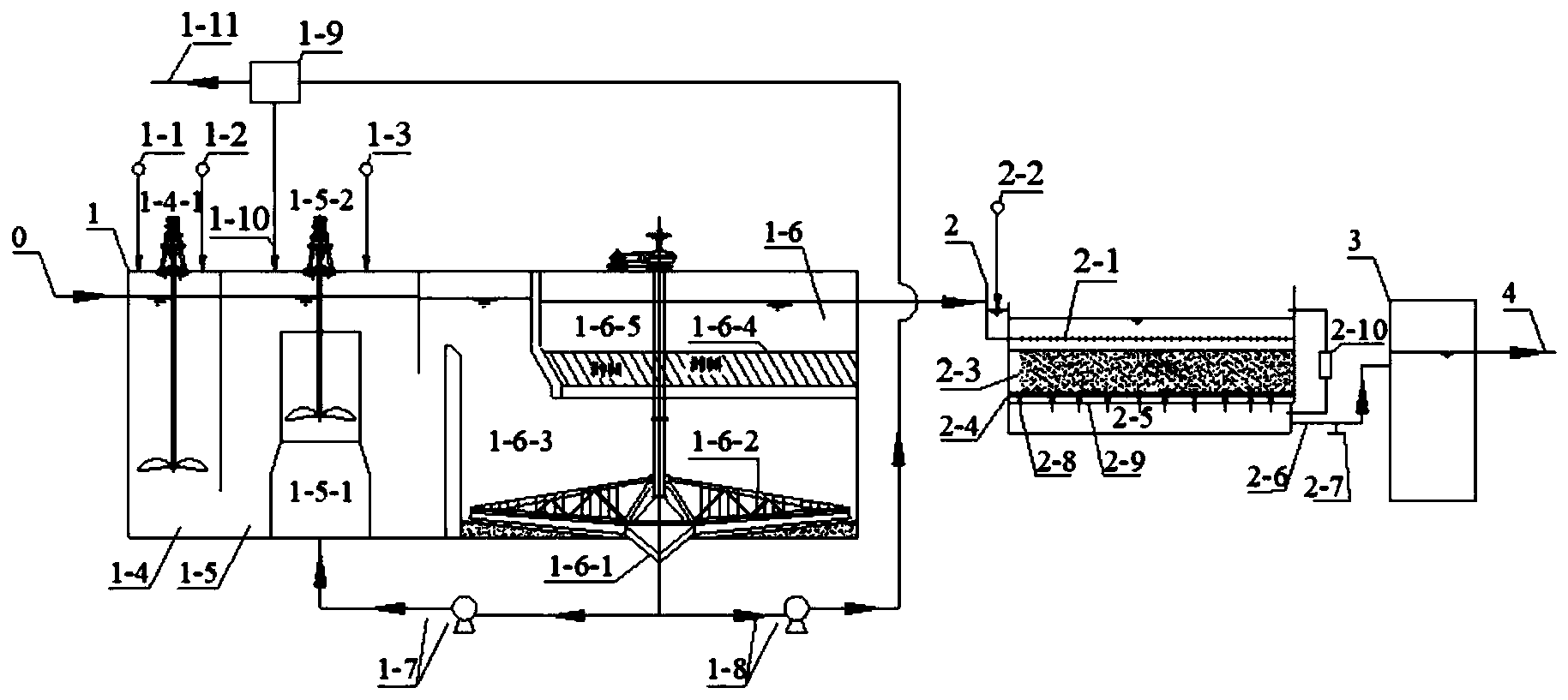

1.一种深度提标的脱氮除磷装置,其特征在于:所述装置是由重介质加载高效絮凝澄清池、反硝化深床V型滤池、清水池依次串联组成;所述重介质加载高效絮凝澄清池包括重介质投加系统、混凝剂投加系统、絮凝剂投加系统、混合单元、絮凝单元、澄清单元、重介质污泥回流系统、剩余污泥排放系统、重介质回收系统;所述反硝化深床V型滤池设有进水均配水孔、“表面扫洗+气水反洗系统”、恒水位控制系统、有机碳源加药系统。

2.根据权利要求1所述的一种深度提标的脱氮除磷装置,其特征在于:所述的重介质加载高效絮凝澄清池为磁混凝沉淀池或砂加载高效沉淀池。

3.根据权利要求1所述的一种深度提标的脱氮除磷装置,其特征在于:所述的混合单元设有混合搅拌系统;所述的絮凝单元设有导流筒、絮凝搅拌系统;所述的澄清单元设有泥斗、刮泥机、污泥浓缩区、斜管、澄清区。

4.根据权利要求1所述的一种深度提标的脱氮除磷装置,其特征在于:所述的污泥回流系统分别与澄清单元下部泥斗与絮凝单元的导流筒相连接。

5.根据权利要求1所述的一种深度提标的脱氮除磷装置,其特征在于:所述的反硝化深床V型滤池本体从上往下依次分别由进水均配水孔、生物滤料反应层、承托层、收集区、出水管、出水电动阀门构成,收集区内安装有短柄滤头和滤板,其上为承托层和生物滤料反应层。

6.根据权利要求1所述的一种深度提标的脱氮除磷装置,其特征在于:所述的重介质投加系统为磁种投加系统或砂种投加系统。

7.根据权利要求1所述的一种深度提标的脱氮除磷装置,其特征在于:所述的重介质回收系统对应投加的药剂为磁种或砂种。

8.根据权利要求1所述的一种深度提标的脱氮除磷装置,其特征在于:其特征在于:所化反硝化深床V型滤池生物滤料层厚度为1.5~1.8m,生物滤料直径为1.5~3.0mm。

9.根据权利要求1所述的一种深度提标的脱氮除磷装置,其特征在于:所述的有机碳源加药系统投加的药剂优选为甲醇、乙酸钠。

10.一种采用如权利要求1~9任一项所述深度提标的脱氮除磷装置的污水处理工艺,其处理步骤主要包括是:

(1)重介质加载高效絮凝澄清池:二级生化出水首先经过重介质加载高效絮凝澄清池去除悬浮物、TP、纤维状物质;二级生化出水在混合单元内进行混合反应,在絮凝单元内与污泥回流的重介质污泥发生絮凝反应,在澄清单元实现泥水分离,表面负荷15~40m/h,澄清出水进入下一级反硝化深床V型滤池;沉淀的重介质污泥通过重介质污泥回流系统进行部分回流,污泥回流比1.5~6%;部分沉淀的重介质污泥经剩余污泥排放系统和重介质回收系统将重介质与污泥进行剥离后,回收的重介质进入混合单元,剥离后的污泥作为剩余污泥外排。

(2)反硝化深床V型滤池:有机碳源加药系统投加有机碳源与澄清出水混合后进入反硝化深床V型滤池,通过检测滤池表面清水区的跌水位查并同步控制恒水位进水系统的出水电动阀门开启度,进而保证恒水位进水,防止产生跌水和跌水充氧,防止消耗额外的有机碳源和降低脱氮效果;滤速控制在5~12m/h,反硝化深床V型滤池内的生物滤料层附着大量的反硝化微生物膜,通过反硝化作用完成深度脱氮(TN<5mg/L),同时过滤滤料层的过滤截留作用实现悬浮物的稳定(SS<5mg/L);采用“气洗→气洗+水洗→水洗+表面扫洗”方法进行反洗,反洗周期6~12h,其中气洗70-100m/h,水洗15-25m/h;反硝化深床V型滤池出水进入清水池,清水池内污水部分作为反硝化深床V型滤池反洗水外,剩余部分作为系统的最终达标排放水。

说明书

一种深度提标的脱氮除磷装置及其处理工艺

技术领域

本发明属于水污染治理技术领域,具体涉及一种深度提标的脱氮除磷装置及其处理工艺。

背景技术

目前,随着我国水污染问题日益突显,城镇污水处理排放标准的提高已是大势所趋。从目前的水环境质量改善的要求看,许多城市污水处理厂处理后的出水往往排入城市河流,成为河流的水体。我国现有的污水处理厂出水,排放标准多参考《GB18918-2002城镇污水处理厂污染物排放标准》中的一级B或一级A。然而对于一级B或一级A标准,其水质仅相当于地表水的劣Ⅴ类水。这种水质排放到几无自净能力的水体环境中,导致水体不但没有得到修复,反而遭到污染,于是出现“越治越脏”的现象。水体污染的日益加剧,迫切要求污水处理厂出水达到地表类Ⅳ类标准。

目前,全国各地已陆续展开实践,对污水厂出水总氮、总磷等的要求更高,现有Ⅳ类水工艺实际上难以全指标达标;现有处理装置和处理工艺主要存在如下问题:(1)传统上向流生物滤池的前段纤维状物质或预处理工艺残留的PAC或PAM会粘附于生物滤头的滤缝隙表面,依附于此的生物膜会堵塞滤缝隙,且滤池强制反洗也难以冲洗去除,进而造成滤头堵塞,最终造成滤池处于瘫痪;(2)传统的上向流曝气生物滤池(包括好氧生物滤池、反硝化生物滤池)出水SS普通为10~20mg/L,出水SS难以达到5mg/L以下;(3)传统的化学除磷混凝沉淀池的表面负荷过低,且易造成滤池滤头堵塞问题,占地面积较大。目前,全国各地已陆续展开实践,对污水厂出水总氮、总磷等的要求更高,现有Ⅳ类水工艺实际上难以达到IV类水出水指标要求。因此,需要研究出一种新的技术方案来解决上述问题。

发明内容

本发明的目的在于解决上述问题,提供一种深度提标的脱氮除磷装置及其处理工艺,以突破目前遇到的难题。具体内容如下:一种深度提标的脱氮除磷装置,其特征在于:所述装置是由重介质加载高效絮凝澄清池、反硝化深床V型滤池、清水池依次串联组成;所述重介质加载高效絮凝澄清池包括重介质投加系统、混凝剂投加系统、絮凝剂投加系统、混合单元、絮凝单元、澄清单元、重介质污泥回流系统、剩余污泥排放系统、重介质回收系统;所述反硝化深床V型滤池设有进水均配水孔、“表面扫洗+气水反洗系统”、恒水位控制系统、有机碳源加药系统。

所述的重介质加载高效絮凝澄清池为磁混凝沉淀池或砂加载高效沉淀池。

所述的混合单元设有混合搅拌系统;所述的絮凝单元设有导流筒、絮凝搅拌系统;所述的澄清单元设有泥斗、刮泥机、污泥浓缩区、斜管、澄清区。

所述的污泥回流系统分别与澄清单元下部泥斗与絮凝单元的导流筒相连接。

所述的反硝化深床V型滤池本体从上往下依次分别由进水均配水孔、生物滤料反应层、承托层、收集区、出水管、出水电动阀门构成,收集区内安装有短柄滤头和滤板,其上为承托层和生物滤料反应层。

所述的重介质投加系统为磁种投加系统或砂种投加系统。

所述的重介质回收系统对应投加的药剂为磁种或砂种。

其特征在于:所化反硝化深床V型滤池生物滤料层厚度为1.5~1.8m,生物滤料直径为1.5~3.0mm。

所述的有机碳源加药系统投加的药剂优选为甲醇、乙酸钠。

采用深度提标的脱氮除磷装置的污水处理工艺,其处理步骤主要包括是:

(1)重介质加载高效絮凝澄清池:二级生化出水首先经过重介质加载高效絮凝澄清池悬浮物、TP、部分纤维状物质;二级生化出水在混合单元内进行混合反应,在絮凝单元内与污泥回流的重介质污泥发生絮凝反应,在澄清单元实现泥水分离,表面负荷15~40m/h,澄清出水进入下一级反硝化深床V型滤池;沉淀的重介质污泥通过重介质污泥回流系统进行部分回流,污泥回流比1.5~6%;部分沉淀的重介质污泥经剩余污泥排放系统和重介质回收系统将重介质与污泥进行剥离后,回收的重介质进入混合单元,剥离后的污泥作为剩余污泥外排。

(2)反硝化深床V型滤池:有机碳源加药系统投加有机碳源与澄清出水混合后进入反硝化深床V型滤池,通过检测滤池表面清水区的跌水位查并同步控制恒水位进水系统的出水电动阀门开启度,进而保证恒水位进水,防止产生跌水和跌水充氧,防止消耗额外的有机碳源和降低脱氮效果;滤速控制在5~12m/h,反硝化深床V型滤池内的生物滤料层附着大量的反硝化微生物膜,通过反硝化作用完成深度脱氮(TN<5mg/L),同时过滤滤料层的过滤截留作用实现悬浮物的稳定(SS<5mg/L);采用“气洗→气洗+水洗→水洗+表面扫洗”方法进行反洗,反洗周期6~12h,其中气洗70-100m/h,水洗15-25m/h;反硝化深床V型滤池出水进入清水池,清水池内污水部分作为反硝化深床V型滤池反洗水外,剩余部分作为系统的最终达标排放水。

本发明解决了因纤维状杂物造成传统好氧硝化生物滤池的滤头容易堵塞的问题;采用反硝化深床V型滤池替代传统的上向流反硝化滤池,解决了传统上向流反硝化滤池运行压力大、陶粒滤料层容易板结,且突破了反硝化滤池出水的SS难以低于5mg/L的达标问题;利用反硝化恒水位技术,解决了反硝化深床V型滤池跌水位充氧问题,大幅节省碳源;解决了脱氮除磷的传统工艺难题,可对含高硝酸盐和无机磷酸盐的污水进行深度提标,对于污水提标具有极大的推广应用价值。(发明人华敏;华劲)