申请日2020.02.28

公开(公告)日2020.05.22

IPC分类号C02F11/10; C02F11/131

摘要

本发明公开了一种微波热解干化污泥的方法,包括如下步骤:1)污泥在温度为200‑300℃的微波辐照下蒸发4~10分钟;2)将步骤1)所得物料在温度为500‑600℃的微波辐照下高温热解4~6分钟;3)将步骤2)所得物料在温度为200‑300℃的微波辐照下蒸发4~10分钟,得干化污泥;4)步骤1)‑2)中产生的气体在温度为600‑800℃的微波辐照下热解;5)步骤3)中产生的气体在温度为400‑500℃的微波辐照下热解。本发明用于污泥热解干化,同时还可对所产生的污染气体热解纯化,处置过程中无臭气,达到国家排放标准;所用设备占地小,可针对河道治理工程就地布置处置污泥,所得的干化污泥可就近制作生态建材/护坡,现挖现用,省去污泥运输处置的漫长过程和成本,也能杜绝污泥外运产生的问题。

权利要求书

1.一种微波热解干化污泥的方法,其特征在于:包括如下步骤:

1)污泥在温度为200-300℃的微波辐照下蒸发4~10分钟;

2)将步骤1)所得物料在温度为500-600℃的微波辐照下高温热解4~6分钟;

3)将步骤2)所得物料在温度为200-300℃的微波辐照下蒸发4~10分钟,得干化污泥;

4)步骤1)-2)中产生的气体在温度为600-800℃的微波辐照下热解;

5)步骤3)中产生的气体在温度为400-500℃的微波辐照下热解。

2.如权利要求1所述的微波热解干化污泥的方法,其特征在于:步骤3)所得干化污泥的含水率为15-25%,密度为600-800kg/m3。

3.如权利要求1或2所述的微波热解干化污泥的方法,其特征在于:步骤1)在第一输送装置中完成,污泥从第一输送装置的进料口进入,控制第一输送装置的输送速度,使得污泥的蒸发时间达到4~10分钟;步骤2)在第二输送装置中完成,第一输送装置的出料口与第二输送装置的进料口对接,控制第二输送装置的输送速度,使得污泥的高温热解时间达到4~6分钟;步骤3)在第三输送装置中完成,第二输送装置的出料口与第三输送装置的进料口对接,控制第三输送装置的输送速度,使得污泥的蒸发时间达到4~10分钟。

4.如权利要求3所述的微波热解干化污泥的方法,其特征在于:第一输送装置、第二输送装置和第三输送装置内产生的气体分别通过第一支管引入到对应的气体总管内,经微波辐照分解后,产生的气体从第二支管排出,产生的水蒸气和冷凝水从第三支管排出。

5.如权利要求4所述的微波热解干化污泥的方法,其特征在于:气体总管、第一支管、第二支管和第三支管的外径均为90~110mm,厚度均为8~12mm,材质均为碳化硅;气体总管外侧设有310S不锈钢架。

6.如权利要求4所述的微波热解干化污泥的方法,其特征在于:第一输送装置、第二输送装置、第三输送装置、气体总管、第一支管、第二支管和第三支管均安装在横截面为六边形的第一壳体内;第一壳体的侧面上安装有发射方向指向第一壳体内侧的微波发射源,第一壳体内的空隙用含锆硅酸铝纤维填充;第一输送装置、第二输送装置、第三输送装置均为蛟龙输送装置。

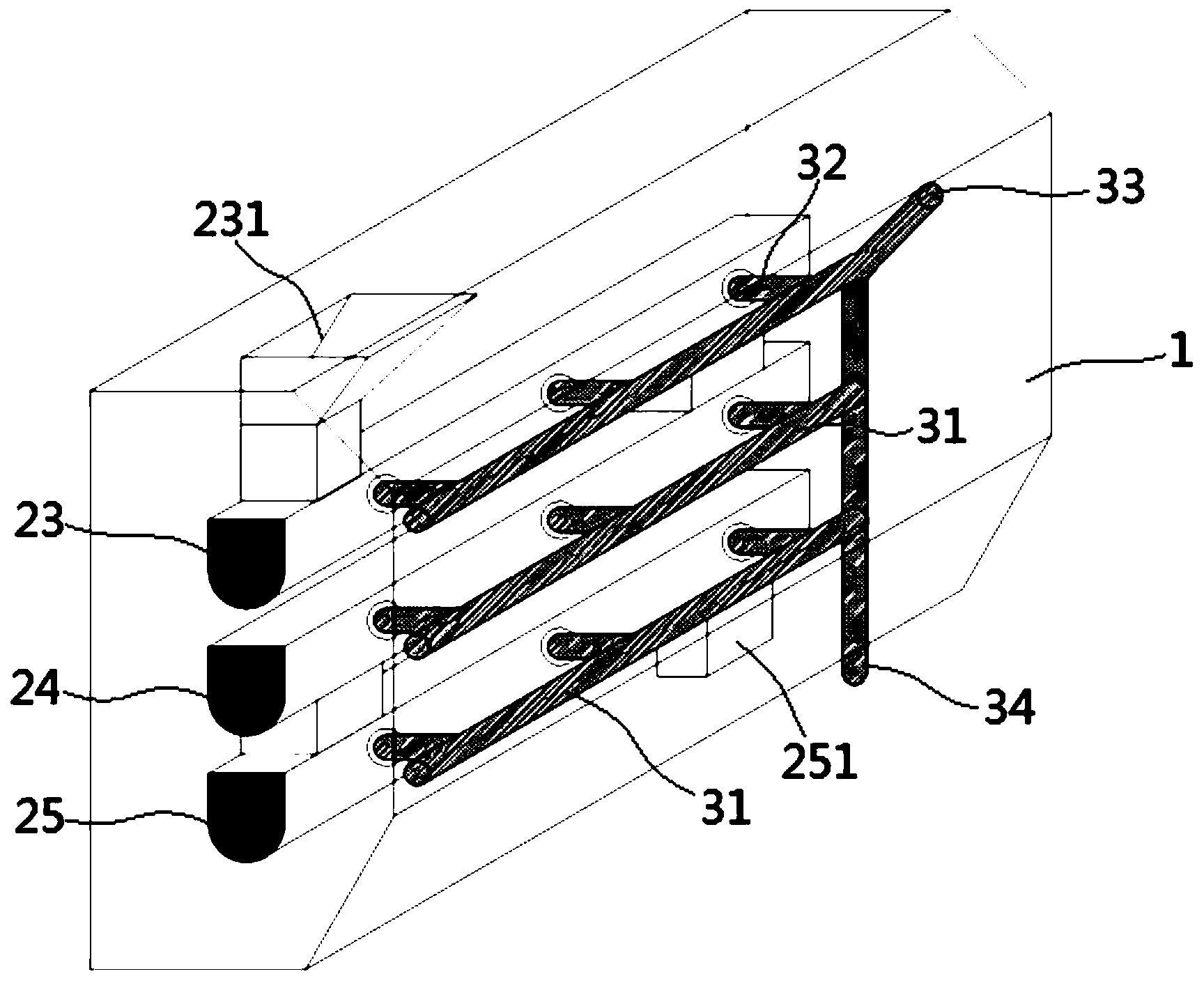

7.如权利要求5所述的微波热解干化污泥的方法,其特征在于:第一输送装置、第二输送装置和第三输送装置结构相同,均分别包括蛟龙螺杆位于蛟龙螺杆外围的第二壳体,第二壳体的横截面为开口向上的U型,第二壳体外侧的底部由横截面为半圆形碳化硅包裹,第二壳体长度方向的一端顶部设有进料口、另一端底部设有出料口,第一输送装置的出料口与第二输送装置的进料口对接,第二输送装置的出料口与第三输送装置的进料口对接,第一输送装置的进料口从第一壳体的上顶面穿出,第三输送装置的出料口从第一壳体的下底面穿出。

8.如权利要求7所述的微波热解干化污泥的方法,其特征在于:第二壳体的横截面为由开口向上、直径为280~320mm的半圆向上延伸180~220mm形成的U型;第二壳体和蛟龙螺杆所用材料均为厚度为3mm的310S不锈钢材料;半圆形碳化硅套管的厚度为15~25mm。

9.如权利要求7所述的微波热解干化污泥的方法,其特征在于:第一壳体包括长度方向两端的两个端面及设在两个端面之间的首尾相接的上顶面、上斜面、第一竖直面、下斜面、下底面和第二竖直面,上斜面、第一竖直面、下斜面和第二竖直面上均设有发射方向指向第一壳体内侧的微波发射源;第一输送装置、第二输送装置和第三输送装置的长度方向均与第一壳体的长度方向一致,第一输送装置、第二输送装置和第三输送装置从上到下依次设置,气体热解装置位于输送装置的同一侧,第一输送装置、第二输送装置和第三输送装置与第二竖直面正对,气体热解装置与第一竖直面正对;第一竖直面和第二竖直面上分别设有三排微波发射源,上斜面和下斜面上分别设有一排微波发射源;每排微波发射源均有10~15个微波发射源。

10.如权利要求9所述的微波热解干化污泥的方法,其特征在于:第一壳体长为2500~3500mm,高为2000~2600mm,上顶面宽为750~850mm,下底面宽为800~900mm,第一竖直面的宽为1250~1310mm;上斜面与上顶面之间的夹角为130~140°,下斜面与下底面之间的夹角为115~125°。

说明书

一种微波热解干化污泥的方法

技术领域

本发明涉及一种微波热解干化污泥的方法,属于微波污泥热解领域。

背景技术

国内河道污泥清淤后挖出的污泥主要是运往水泥厂/火电厂或专门的污泥焚烧厂进行处置。运往水泥厂/火电厂的污泥主要是通过焚烧将污泥灰化后达到处理效果。也有用污泥烧制陶粒的专门处置工厂,通过将污泥和一些材料混合后投入窑炉烧制成工业陶粒。这两类工厂都是使用烧制的方法处理。由于污泥中含有大量腐殖质,有机挥发物,焚烧污泥会产生大量污染气体(主要是氨氮类气体和一氧化硫/二氧化硫)且会生成大量恶臭气体,因此,烧制处置时污泥只能以很小的比例(10-15%)与燃料(煤)或其它材料混合,提高了污泥的处理成本。且这类工厂对周边环境造影响较大,因此,分布受限且数量稀少,河道治理挖出的污泥就必须经过长途运输,运输过程中还会产生污染问题、管理问题和成本问题。

发明内容

本发明提供一种微波热解干化污泥的方法,可用于污泥热解干化,同时还可对所产生的污染气体热解纯化,做到处置过程中无臭气,达到国家排放标准;所用设备占地小,可针对河道治理工程就地布置处置污泥,经过本设备干化热解处置的污泥可就近制作生态建材/护坡,现挖现用,省去污泥运输处置的漫长过程和成本,也能杜绝污泥外运产生的问题。

为解决上述技术问题,本发明所采用的技术方案如下:

一种微波热解干化污泥的方法,包括如下步骤:

1)污泥在温度为200-300℃的微波辐照下蒸发4~10分钟;

2)将步骤1)所得物料在温度为500-600℃的微波辐照下高温热解4~6分钟;

3)将步骤2)所得物料在温度为200-300℃的微波辐照下蒸发4~10分钟,得干化污泥;

4)步骤1)-2)中产生的气体在温度为600-800℃的微波辐照下热解;

5)步骤3)中产生的气体在温度为400-500℃的微波辐照下热解。

将污泥经上述方法处理后,所得干化污泥的含水率为15-25%,密度为600-800kg/m3,整体呈粉末状,附带一定(10-15%)纤维物质,可作为生态护坡石填料基材使用;且处置过程中无臭气,达到国家排放标准。

由于步骤3)所产生的污气已经很少了,因此,所产生的气体在温度为400-500℃下分解即可达到排放要求。

为了便于连续生产,步骤1)在第一输送装置中完成,污泥从第一输送装置的进料口进入,控制第一输送装置的输送速度,使得污泥的蒸发时间达到4~10分钟;步骤2)在第二输送装置中完成,第一输送装置的出料口与第二输送装置的进料口对接,控制第二输送装置的输送速度,使得污泥的高温热解时间达到4~6分钟;步骤3)在第三输送装置中完成,第二输送装置的出料口与第三输送装置的进料口对接,控制第三输送装置的输送速度,使得污泥的蒸发时间达到4~10分钟。

为了同时对各输送装置所产生的气体进行热解处理,第一输送装置、第二输送装置和第三输送装置内产生的气体分别通过第一支管引入到对应的气体总管内,经微波辐照分解后,产生的气体从第二支管排出,排出的气体无臭味,达到国家排放标准GB13271-2014,产生的水蒸气、冷凝水等从第三支管排出,达到国家排放标准GB3838-2002。

为了进一步提高所产生污气的热解效果,气体总管、第一支管、第二支管和第三支管的外径均为90~110mm,厚度均为8~12mm,材质均为碳化硅。

为了提高装置的结构稳定性,气体总管外侧设有310S不锈钢架。用于加强气体总管的支撑。

为了方便微波辐照,同时方便设备的整体搬运,第一输送装置、第二输送装置、第三输送装置、气体总管、第一支管、第二支管和第三支管均安装在横截面为六边形的第一壳体内;第一壳体的侧面上安装有发射方向指向第一壳体内侧的微波发射源,第一壳体内的空隙用含锆硅酸铝纤维填充;第一输送装置、第二输送装置、第三输送装置均为蛟龙输送装置。含锆硅酸铝纤维用于保证输送装置和气体管道的温度。

为了便于实现物料的连续传输,第一输送装置、第二输送装置和第三输送装置结构相同,均分别包括蛟龙螺杆位于蛟龙螺杆外围的第二壳体,第二壳体的横截面为开口向上的U型,第二壳体外侧的底部由横截面为半圆形碳化硅包裹,第二壳体长度方向的一端顶部设有进料口、另一端底部设有出料口,第一输送装置的出料口与第二输送装置的进料口对接,第二输送装置的出料口与第三输送装置的进料口对接,第一输送装置的进料口从第一壳体的上顶面穿出,第三输送装置的出料口从第一壳体的下底面穿出。

U型第二壳体使得蛟龙螺杆上半部分有空间,便于所产生气体的排出,U型也可以使整个螺杆在高温下更不容易变形,若为圆形,则侧面是一条线,高温下的易发生中间下坠两边上翘的变形,而U型侧面是面,不容易变形;第二壳体外侧的底部由横截面为半圆形碳化硅包裹,可以提高吸波加热效果,提高污泥的热解干化效果。输送装置的启停方式等参照现有的螺旋输送机。

为了确保结构强度,第二壳体的横截面为由开口向上、直径为280~320mm的半圆向上延伸180~220mm形成的U型。

为了确保输送装置的结构强度,第二壳体和蛟龙螺杆所用材料均为厚度为3mm的310S不锈钢材料。

为了兼顾结构强度和吸波效果,半圆形碳化硅套管的厚度为15~25mm。本申请半圆形碳化硅套管可购自淄博诺威美新材料有限公司。

第一壳体包括长度方向两端的两个端面及设在两个端面之间的首尾相接的上顶面、上斜面、第一竖直面、下斜面、下底面和第二竖直面,上斜面、第一竖直面、下斜面和第二竖直面上均设有发射方向指向第一壳体内侧的微波发射源;第一输送装置、第二输送装置和第三输送装置的长度方向均与第一壳体的长度方向一致,第一输送装置、第二输送装置和第三输送装置从上到下依次设置,气体热解装置位于输送装置的同一侧,第一输送装置、第二输送装置和第三输送装置与第二竖直面正对,气体热解装置与第一竖直面正对;第一竖直面和第二竖直面上分别设有三排微波发射源,上斜面和下斜面上分别设有一排微波发射源;每排微波发射源均有10~15个微波发射源。微波发射源直接购买现有市售产品即可,如三星水冷磁控管OM75P。物料在各输送装置内沿其长度方向输送。

六边形第一壳体的设置可提高微波场强的均匀性;在上斜面、第一竖直面、下斜面和第二竖直面上均设置微波发射源,可以更好地确保污泥热解和污气的热解。第一壳体、输送装置和气体总管三者的长度方向均一致。

为了满足日常需求,同时提高第一壳体内微波的均匀性,第一壳体长为2500~3500mm,高为2000~2600mm,上顶面宽为750~850mm,下底面宽为800~900mm,第一竖直面的宽为1250~1310mm;上斜面与上顶面之间的夹角为130~140°,下斜面与下底面之间的夹角为115~125°。前述通过面与面之间角度的设置,通过各面面之间的角度的设置,控制微波反射角使隧道内微波场强形成一种涡流循环,达到隧道内场强相对均衡,提高物料受到微波场强的均匀性。

本申请上下、左右、顶部、底部等方位词,均指装置正常使用时的相对位置。第一壳体的长度方向也即第一壳体上从一个端面到另一个端面的方向。

本发明未提及的技术均参照现有技术。

本发明微波热解干化污泥的方法,可用于污泥热解干化,同时还可对所产生的污染气体热解纯化,做到处置过程中无臭气,达到国家排放标准;所用设备占地小,可针对河道治理工程就地布置处置污泥,所得的干化污泥可就近制作生态建材/护坡,现挖现用,省去污泥运输处置的漫长过程和成本,也能杜绝污泥外运产生的问题。(发明人席宗隆;李庆峰)