申请日2020.02.24

公开(公告)日2020.05.08

IPC分类号F23G5/02; F23G5/033; F23G5/44; F23G5/50; F23G7/00

摘要

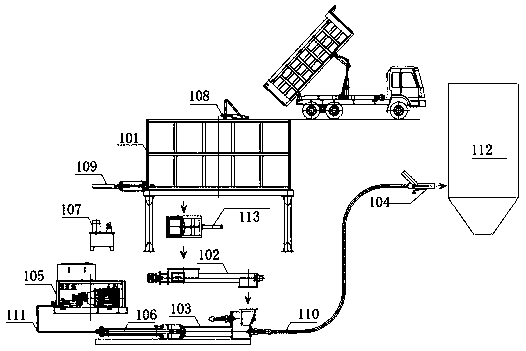

本发明公开了一种水泥厂协同处理污泥系统及处理污泥的方法,其中处理污泥系统包含均浆仓、预压螺旋给料机、双缸锥阀式柱塞泵、入炉喷枪、液压油泵、推动料缸活塞、液压站,均浆仓的顶部安装有液压开启门,均浆仓的底部安装有液压滑架以及将均浆仓内部物料输送至预压螺旋给料机入料口内的出料管,预压螺旋给料机出料口与双缸锥阀式柱塞泵入料口连通,双缸锥阀式柱塞泵出料口连接有与入炉喷枪连接的管道,液压油泵通过液压联杆与推动料缸活塞的一端连接,推动料缸活塞的另一端与双缸锥阀式柱塞泵连接,液压站控制连接液压开启门、液压滑架,对于外来的汽运污泥,通过液压开启门直接卸入地面下方型均浆仓内。

权利要求书

1.一种水泥厂协同处理污泥系统,其特征在于,包含均浆仓、预压螺旋给料机、双缸锥阀式柱塞泵、入炉喷枪、液压油泵、推动料缸活塞、液压站,所述均浆仓的顶部安装有液压开启门,所述均浆仓的底部安装有液压滑架以及将所述均浆仓内部物料输送至所述预压螺旋给料机入料口内的出料管,所述预压螺旋给料机出料口与所述双缸锥阀式柱塞泵入料口连通,所述双缸锥阀式柱塞泵出料口连接有与所述入炉喷枪连接的管道,所述液压油泵通过液压联杆与所述推动料缸活塞的一端连接,所述推动料缸活塞的另一端与所述双缸锥阀式柱塞泵连接,所述液压站控制连接所述液压开启门、所述液压滑架。

2.如权利要求1所述的一种水泥厂协同处理污泥系统,其特征在于,所述均浆仓的内部安装有料位检测仪。

3.如权利要求2所述的一种水泥厂协同处理污泥系统,其特征在于,所述均浆仓的内部安装有至少2根搅拌轴。

4.如权利要求3所述的一种水泥厂协同处理污泥系统,其特征在于,所述搅拌轴有三根。

5.如权利要求2或3或4所述的一种水泥厂协同处理污泥系统,其特征在于,所述均浆仓的内部安装有搅拌刀。

6.如权利要求1所述的一种水泥厂协同处理污泥系统,其特征在于,所述预压螺旋给料机进料口的上方安装有检修阀门。

7.如权利要求6所述的一种水泥厂协同处理污泥系统,其特征在于,所述预压螺旋给料机为双螺旋预压螺旋给料机。

8.如权利要求6或7所述的一种水泥厂协同处理污泥系统,其特征在于,所述检修阀门为闸板阀。

9.一种采用如权利要求1-8任一项所述的水泥厂协同处理污泥系统处理污泥的方法,其特征在于,包含以下步骤:

步骤1:将运输的污泥和垃圾通过液压开启门卸入地面下方的均浆仓内;

步骤2:污泥和垃圾通过均浆仓内的搅拌轴和/或搅拌刀搅拌与破碎;

步骤3:控制移动液压滑架防止污泥起拱;

步骤4:搅拌完成,控制液压滑架将均浆仓内的物料输送至预压螺旋给料机;

步骤5:预压螺旋给料机内的物料输入双缸锥阀式柱塞泵中,控制液压油泵驱动推动料缸活塞将双缸锥阀式柱塞泵中的物料输送至入炉喷枪喷入窑尾高温焚烧。

10.如权利要求9所述的一种采用水泥厂协同处理污泥系统处理污泥的方法,其特征在于,步骤1中还包含如下步骤:料位检测仪实时自动检测所述均浆仓内物料容量并将所述物料容量传输至控制终端,在所述控制终端实现空物料容量及满物料容量时报警。

说明书

一种水泥厂协同处理污泥系统及处理污泥的方法

技术领域

本发明涉及污泥处理系统领域,具体涉及一种水泥厂协同处理污泥系统及处理污泥的方法。

背景技术

污泥处理的目标是实现污泥的减量化、无害化和资源化,避免处置不当带来的污染,现有的污泥处置的稳定化、无害化程度低,并且还没效果好的技术路线和设备,很多污泥只是进行了简单的浓缩、脱水处理,污泥的处置仍以直接填埋为主,这造成地下水污染或重金属污染,直接影响人类健康;部分地区建设污泥焚烧炉,这样焚烧产生的飞灰仍需转运处理,污泥焚烧的污染物还会排放到大气中造成二次污染;而利用水泥窑协同处理污泥正好可以减少对环境和资源的破坏,减少对自然环境的污染,避免填埋和焚烧等处理方式对环境的二次污染等;水泥窑是现存最好的处置污泥的方式,这有利于实现资源的再利用和经济的可持续发展。

中国实用新型专利201720175083.7一种市政污泥处理系统、实用新型专利201220091092.5仓储与搅拌一体式污泥处理池、发明专利201110383531.X污泥调理脱水处理处置系统及方法,公开用于污泥处理的装置、系统与方法,但其技术方案过于繁琐,不便于应用。

发明内容

本发明要解决的技术问题是现有的污泥处置以直接填埋为主,这造成地下水污染或重金属污染,直接影响人类健康,本发明提供一种水泥厂协同处理污泥系统,本发明是根据可燃物质燃烧理论、废弃物焚烧无害化处理理论、酸性气体和碱性物质化学反应理论而设计的,依托于现有水泥生产设施,利用窑尾废热烟气,污泥焚烧后的剩余物质直接作为原料成分,再经过高温煅烧后作为熟料成分,实现对污泥的有效利用,且对水泥熟料品质指标无不良影响,能够(1)窑尾(分解炉)对污泥有较强的适应能力,窑尾(分解炉)产能高,污泥的焚烧不会影响水泥熟料的各项质量参数,也不会影响窑尾(分解炉)的正常运转;

(2)窑尾(分解炉)内的流场有利于污泥分散,保证高温烟气与污泥的充分接触,有利于垃圾的完全燃烧,避免产生有毒气体,水泥煅烧的中间产物CaO,以悬浮态均匀分布在窑尾(分解炉)中,有效地抑制酸性物质的排放;

(3)污泥焚烧后的剩余物质直接作为原料成分,再经过高温煅烧后作为熟料成分,不再产生需二次处理的固体废弃物;

(4)水泥厂协同处理污泥与新建专用焚烧厂相比,只需要增加垃圾预处理系统,并对水泥生产系统进行适当的改造即可,降低大气污染物的排放总量,投资小,成本低,用以解决现有技术导致的缺陷。

本发明还提供一种采用水泥厂协同处理污泥系统处理污泥的方法。

为解决上述技术问题本发明提供以下的技术方案:

第一方面,一种水泥厂协同处理污泥系统,其中,包含均浆仓、预压螺旋给料机、双缸锥阀式柱塞泵、入炉喷枪、液压油泵、推动料缸活塞、液压站,所述均浆仓的顶部安装有液压开启门,所述均浆仓的底部安装有液压滑架以及将所述均浆仓内部物料输送至所述预压螺旋给料机入料口内的出料管,所述预压螺旋给料机出料口与所述双缸锥阀式柱塞泵入料口连通,所述双缸锥阀式柱塞泵出料口连接有与所述入炉喷枪连接的管道,所述液压油泵通过液压联杆与所述推动料缸活塞的一端连接,所述推动料缸活塞的另一端与所述双缸锥阀式柱塞泵连接,所述液压站控制连接所述液压开启门、所述液压滑架。

液压滑架可起到破拱给料,防止物料架桥的作用,使物料顺利进入到均浆仓下方的预压螺旋给料机中。

上述的一种水泥厂协同处理污泥系统,其中,所述均浆仓的内部安装有料位检测仪。

上述的一种水泥厂协同处理污泥系统,其中,所述均浆仓的内部安装有至少2根搅拌轴,可将多种物料进行均匀混合搅拌。

上述的一种水泥厂协同处理污泥系统,其中,所述搅拌轴有三根。

上述的一种水泥厂协同处理污泥系统,其中,所述均浆仓的内部安装有搅拌刀。

上述的一种水泥厂协同处理污泥系统,其中,所述预压螺旋给料机进料口的上方安装有检修阀门。

上述的一种水泥厂协同处理污泥系统,其中,所述预压螺旋给料机为双螺旋预压螺旋给料机,可将污泥以正压的形式挤实压入所述双缸锥阀式柱塞泵料斗室,所述双缸锥阀式柱塞泵为锥阀结构,能在力士乐斜盘变量液压油泵的作用下,经液压联杆推动料缸活塞,将物料推入管道中,管道中的污泥以0.1m/s~0.3 m/s的速度前进,经入炉喷枪最终打散喷射到窑尾(分解炉)内进行焚烧。

上述的一种水泥厂协同处理污泥系统,其中,所述检修阀门为闸板阀。

第二方面,一种采用水泥厂协同处理污泥系统处理污泥的方法,其中,包含以下步骤:

步骤1:将运输的污泥和垃圾通过液压开启门卸入地面下方的均浆仓内,浆仓内具备污泥破碎制浆搅拌的综合功能,均浆仓从功能上分两个区即破碎制浆区和搅拌区,搅拌区在均浆仓出料口一端,破碎制浆区在另一端,破碎制浆区与搅拌区并没有严格的界限,控制终端分别控制连接液压站、液压油泵、搅拌轴、搅拌刀;

步骤2:污泥和垃圾通过均浆仓内的搅拌轴和/或搅拌刀搅拌与破碎,为使均浆仓内污泥和垃圾进一步混合和下料顺畅;

步骤3:控制移动液压滑架防止污泥起拱,整个工作场地由封闭的彩钢结构房密闭;

步骤4:搅拌完成,控制液压滑架将均浆仓内的物料输送至预压螺旋给料机;

步骤5:预压螺旋给料机内的物料输入双缸锥阀式柱塞泵中,控制液压油泵驱动推动料缸活塞将双缸锥阀式柱塞泵中的物料输送至入炉喷枪喷入窑尾高温焚烧,为了降低物料对处理污泥系统的影响,管道上配置除杂器。

上述一种采用水泥厂协同处理污泥系统处理污泥的方法,其中,步骤1中还包含如下步骤:料位检测仪实时自动检测所述均浆仓内物料容量并将所述物料容量传输至控制终端,在控制终端实现空物料容量及满物料容量时报警。物料容量可以通过料位信号反映,料位检测仪将料位信号传输至控制终端,在控制终端实现空料位及满料位时报警。控制终端可以是计算机,手机等终端设备。

根据污泥的特点,适用于处理污泥系统的物料主要有以下几类:污泥、漆渣、油泥、乳化液、矿物油、显影液、定影液、碱液等,该系统将不同性状的物质进行相容性实验,按照一定配比调和到一定的热值、含水率和粘稠度,在均浆仓内搅拌均匀,采用液压油泵通过高压管道将物料连续不断地送入窑尾焚烧。

整个处理污泥系统采用全密封形式,污泥运输采用专用密闭式罐装运输,入炉污泥采用管道密闭输送至窑尾(分解炉),污泥中的有机物、病原微生物在高温煅烧过程分解,污泥储存仓产生的少量的系统废气由风机输送至窑尾合适的位置回收,项目的处置场所进行了棚化处理,运行后的项目所有操作均在厂房进行,减少了对环境的影响,同时对项目运行中能够产生的有害废气,加装了排气系统,将产生的废气排放到高温的窑尾(分解炉)下部进行处理,系统无外排臭气,系统尾气经除尘后达标排放。

依据上述本发明一种水泥厂协同处理污泥系统及处理污泥的方法提供的技术方案具有一下技术效果:

(1)窑尾(分解炉)对污泥有较强的适应能力,窑尾(分解炉)产能高,污泥的焚烧不会影响水泥熟料的各项质量参数,也不会影响窑尾(分解炉)的正常运转;

(2)窑尾(分解炉)内的流场有利于污泥分散,保证高温烟气与污泥的充分接触,有利于垃圾的完全燃烧,避免产生有毒气体,水泥煅烧的中间产物CaO,以悬浮态均匀分布在窑尾(分解炉)中,有效地抑制酸性物质的排放;

(3)污泥焚烧后的剩余物质直接作为原料成分,再经过高温煅烧后作为熟料成分,不再产生需二次处理的固体废弃物;

(4)水泥厂协同处理污泥与新建专用焚烧厂相比,只需要增加垃圾预处理系统,并对水泥生产系统进行适当的改造即可,降低大气污染物的排放总量,投资小,成本低。

本申请与中国实用新型专利201720175083.7一种市政污泥处理系统的主要区别如下:

1:均浆仓分破碎制浆区和搅拌区,均浆仓内有搅拌刀对污泥和垃圾进行搅拌与破碎,将多种物料进行均匀混合搅拌,使下料顺畅;

2.均浆仓内有料位检测仪实时自动检测均浆仓内物料容量;

3.有方便带料检修的闸板阀;

4.入炉喷枪将物料打散喷射到分解炉内焚烧;

5.整个处理污泥系统采用全密封形式;

6.采用预压螺旋给料机送料,解决输料通道堆积的问题;

本申请与实用新型专利201220091092.5仓储与搅拌一体式污泥处理池的主要区别如下:

1.本申请在均浆仓内就完成了污泥及垃圾的破碎、使得污泥具有较好的流动性,辅助设备投入少,维护方便;

2.本申请柱塞泵在低位,有利于污泥输送;且在输送机和柱塞泵之间有闸板阀方便带料检修。

本申请与发明专利201110383531.X污泥调理脱水处理处置系统及方法的主要区别如下:

1.本申请将湿污泥直接送入分解炉煅烧,处置方法简单,一方面便于污泥输送,另一方面避免板框脱水机脱出废水的二次处理;

2.本申请整个处理污泥系统采用全密封形式,项目的处置场所进行了棚化处理,运行后的项目所有操作均在厂房进行,减少了对环境的影响。(发明人许长庆;龙成;苗娜;曾赐福)