申请日2019.12.19

公开(公告)日2020.04.14

IPC分类号C02F11/00; F23G7/00; F27B7/00; C02F103/16

摘要

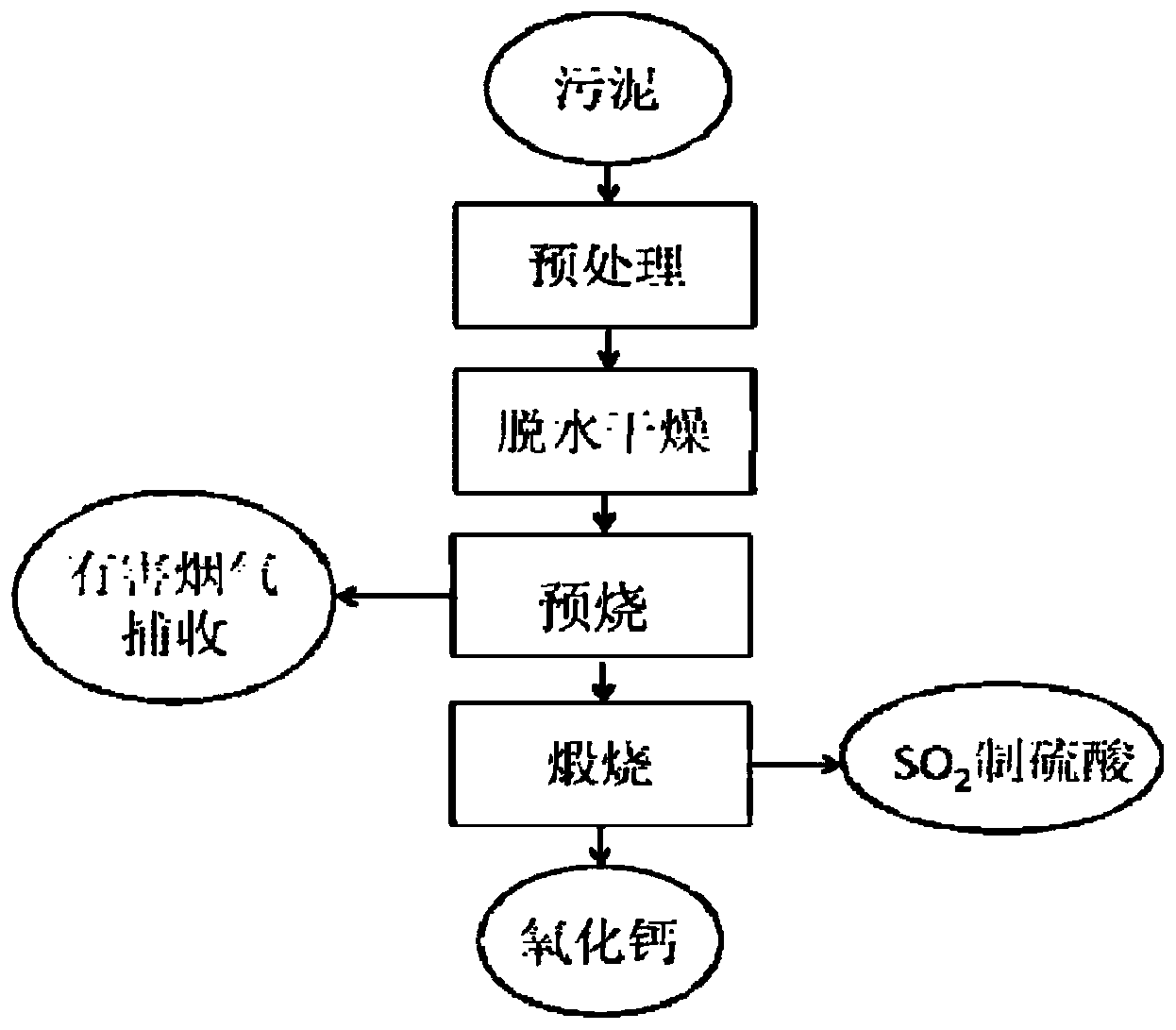

本发明提供了一种铜、铅锌冶炼废水污泥资源化利用的方法及其用途,涉及铜、铅锌冶炼废水污泥无害化处置和资源化利用领域,铜、铅锌冶炼废水污泥资源化利用的方法,包括以下步骤:(a)将铜、铅锌冶炼废水污泥进行预烧,挥发重金属实现无害化;(b)将预烧后的污泥与催化剂进行煅烧,催化剂包括碳和/或铁的氧化物,煅烧温度为800‑1250℃,煅烧时间为10‑60min,得到硫的氧化物和氧化钙。该方法实现了铜、铅锌冶炼废水污泥中有害组分的彻底去除和资源化利用。

权利要求书

1.一种铜、铅锌冶炼废水污泥资源化利用的方法,包括以下步骤:

(a)将铜、铅锌冶炼废水污泥进行预烧,得到重金属气态物;

(b)将预烧后的污泥与催化剂进行煅烧,催化剂包括碳和/或铁的氧化物,煅烧温度为800-1250℃,煅烧时间为10-60min,得到硫的氧化物和氧化钙。

2.根据权利要求1所述的方法,其特征在于,煅烧温度为1000-1250℃;

优选地,煅烧时间为20-50min。

3.根据权利要求1所述的方法,其特征在于,碳与预烧后的污泥中硫酸钙的物质的量的比为(0.5-1.4):1;

优选地,铁的氧化物的添加量为预烧后的污泥质量的8%-12%;

优选地,铁的氧化物包括氧化铁。

4.根据权利要求1-3任一项所述的方法,其特征在于,还包括对铜、铅锌冶炼废水污泥进行除杂的步骤,然后再进行预烧;

优选地,除杂包括:将铜、铅锌冶炼废水污泥加水搅拌;

优选地,加水量为所述铜、铅锌冶炼废水污泥质量的5%-30%;

优选地,搅拌时间为5-40min。

5.根据权利要求4所述的方法,其特征在于,在除杂后还依次包括固液分离和干燥的步骤,然后再进行预烧;

优选地,固液分离的方式包括压滤;

优选地,压滤后铜、铅锌冶炼废水污泥的含水率为35-40wt%;

优选地,利用锤式干燥机进行所述干燥;

优选地,干燥温度100-300℃;

优选地,干燥后所述铜、铅锌冶炼废水污泥的含水率为2-5wt%。

6.根据权利要求1-3和5中任一项所述的方法,其特征在于,预烧温度为700-950℃,预烧时间为50-80min;

优选地,利用回转窑进行预烧;

优选地,预烧温度为700-900℃;

优选地,预烧时间为60-80min。

7.根据权利要求1所述的方法,其特征在于,铜、铅锌冶炼废水污泥中包括质量分数为60-95%的二水硫酸钙;

优选地,铜、铅锌冶炼废水污泥的初始含水率为10-50wt%。

8.根据权利要求1所述的方法,其特征在于,硫的氧化物包括二氧化硫。

9.一种权利要求1-8任一项所述的方法在制备硫酸中的用途。

10.一种权利要求1-8任一项所述的方法在酸性废水中和中的用途。

说明书

铜、铅锌冶炼废水污泥资源化利用的方法及其用途

技术领域

本发明涉及铜、铅锌冶炼废水污泥无害化处置和资源化利用领域,具体而言,涉及一种铜、铅锌冶炼废水污泥资源化利用的方法及其用途。

背景技术

废水处理过程中产生的污泥含有很多有毒有害的重金属(如Cd、As、Cu、Cr、Se等),对环境构成极大的污染和潜在的威胁。铜火法冶炼排放的固体废物中,污酸处理系统的砷滤饼及石灰中和渣属于危险废物,其中主要成分为As、Pb、Cd、Zn、Cu等,因此,砷元素的安全处置是铜冶炼系统亟待解决的问题。铅锌冶炼过程中主要的污染源之一是废水,废水中通常含有一定量的Pb、Hg、Cd、Zn、Cu、As等重金属阳离子和F、Cl和SO42-等有害阴离子,因此,通过污酸系统后形成的废水处理污泥,也常常会含有以上离子,重金属超标,难以处理,属于危险废物。针对废水处理污泥的特点及其危害性,从环境污染防治和资源循环利用的角度考虑,目前主要进行固化/稳定化处理,将其无害化后进行填埋处置,但是该方法虽然能暂时性的使得污泥的浸出毒性达标,但是长期稳定无害化效果无法保证,在不稳定的外界环境中容易二次污染,处理不彻底,而且存在处理工艺复杂以及处理成本高的问题。

有鉴于此,特提出本发明。

发明内容

本发明的目的在于提供一种铜、铅锌冶炼废水污泥资源化利用的方法,该方法实现了铜、铅锌冶炼废水污泥中有害组分的彻底去除和资源化利用。

本发明提供的铜、铅锌冶炼废水污泥资源化利用的方法,包括以下步骤:

(a)将铜、铅锌冶炼废水污泥进行预烧,得到重金属气态物;

(b)将预烧后的污泥与催化剂进行煅烧,催化剂包括碳和/或铁的氧化物,煅烧温度为800-1250℃,煅烧时间为10-60min,得到硫的氧化物和氧化钙。

进一步地,煅烧温度为1000-1250℃;

优选地,煅烧时间为20-50min。

进一步地,碳与预烧后的污泥中硫酸钙的物质的量的比为(0.5-1.4):1;

优选地,铁的氧化物的添加量为预烧后的污泥质量的8%-12%;

优选地,铁的氧化物包括氧化铁。

进一步地,还包括对铜、铅锌冶炼废水污泥进行除杂的步骤,然后再进行预烧;

优选地,除杂包括:将铜、铅锌冶炼废水污泥加水搅拌;

优选地,加水量为所述铜、铅锌冶炼废水污泥质量的5%-30%;

优选地,搅拌时间为5-40min。

进一步地,在除杂后还依次包括固液分离和干燥的步骤,然后再进行预烧;

优选地,固液分离的方式包括压滤;

优选地,压滤后铜、铅锌冶炼废水污泥的含水率为35-40wt%;

优选地,利用锤式干燥机进行所述干燥;

优选地,干燥温度100-300℃;

优选地,干燥后所述铜、铅锌冶炼废水污泥的含水率为2-5wt%。

进一步地,预烧温度为700-950℃,预烧时间为50-80min;

优选地,利用回转窑进行预烧;

优选地,预烧温度为700-900℃;

优选地,预烧时间为60-80min。

进一步地,铜、铅锌冶炼废水污泥中包括质量分数为60-95%的二水硫酸钙;

优选地,铜、铅锌冶炼废水污泥的初始含水率为10-50wt%。

进一步地,硫的氧化物包括二氧化硫。

在本发明的另一方面,本发明提供了一种前面所述的方法在制备硫酸中的用途。

在本发明的另一方面,本发明提供了一种前面所述的方法在酸性废水中和中的用途。

与现有技术相比,本发明至少可以取得以下有益效果:

上述方法首先将铜、铅锌冶炼废水污泥进行预烧,预烧过程中能够使污泥中的砷等重金属有害成分挥发为气态物,然后与催化剂共同进行煅烧,将污泥中的硫酸钙转变为硫的氧化物和氧化钙,最后可以将重金属气态物、硫的氧化物和氧化钙收集起来,收集到的重金属气态物可进行进一步的分离和纯化处理,得到单一成分的重金属,收集到的硫的氧化物可作为制备硫酸的原料,收集到的氧化钙可作为酸性废水中和的药剂使用,而经过处理后的污泥可直接进行填埋,由此实现铜、铅锌冶炼废水污泥的资源化利用。

该方法中的催化剂包括碳和/或铁的氧化物,例如碳、铁的氧化物或碳和铁的氧化物的组合等。该催化剂的催化效率较高,采用该催化剂能够有效降低煅烧温度,提高污泥中硫酸钙的转化效率,而其他催化剂的催化效率相对较低。(发明人杨航;赵庆朝;李伟光;朱阳戈;申士富;刘海营)