申请日2019.11.27

公开(公告)日2020.02.04

IPC分类号C02F11/13

摘要

本发明公开了一种热源能量梯级利用的污泥干燥系统,包括预热器、圆盘干燥机、密封污泥输送设备、蒸汽输送管道及调节旁路;预热器的污泥出口与圆盘干燥机的污泥入口相连通,圆盘干燥机的干污泥出口与密封污泥输送设备的入口相连通;蒸汽输送管道与圆盘干燥机的蒸汽入口相连通,圆盘干燥机的蒸汽凝结水出口分为两路,其中一路与调节旁路相连通,另一路与预热器的蒸汽入口相连通,该系统能够有效利用圆盘干燥机排出的蒸汽凝结水的余热,实现热量的梯级利用,降低圆盘干燥机干化污泥的蒸汽耗量。

权利要求书

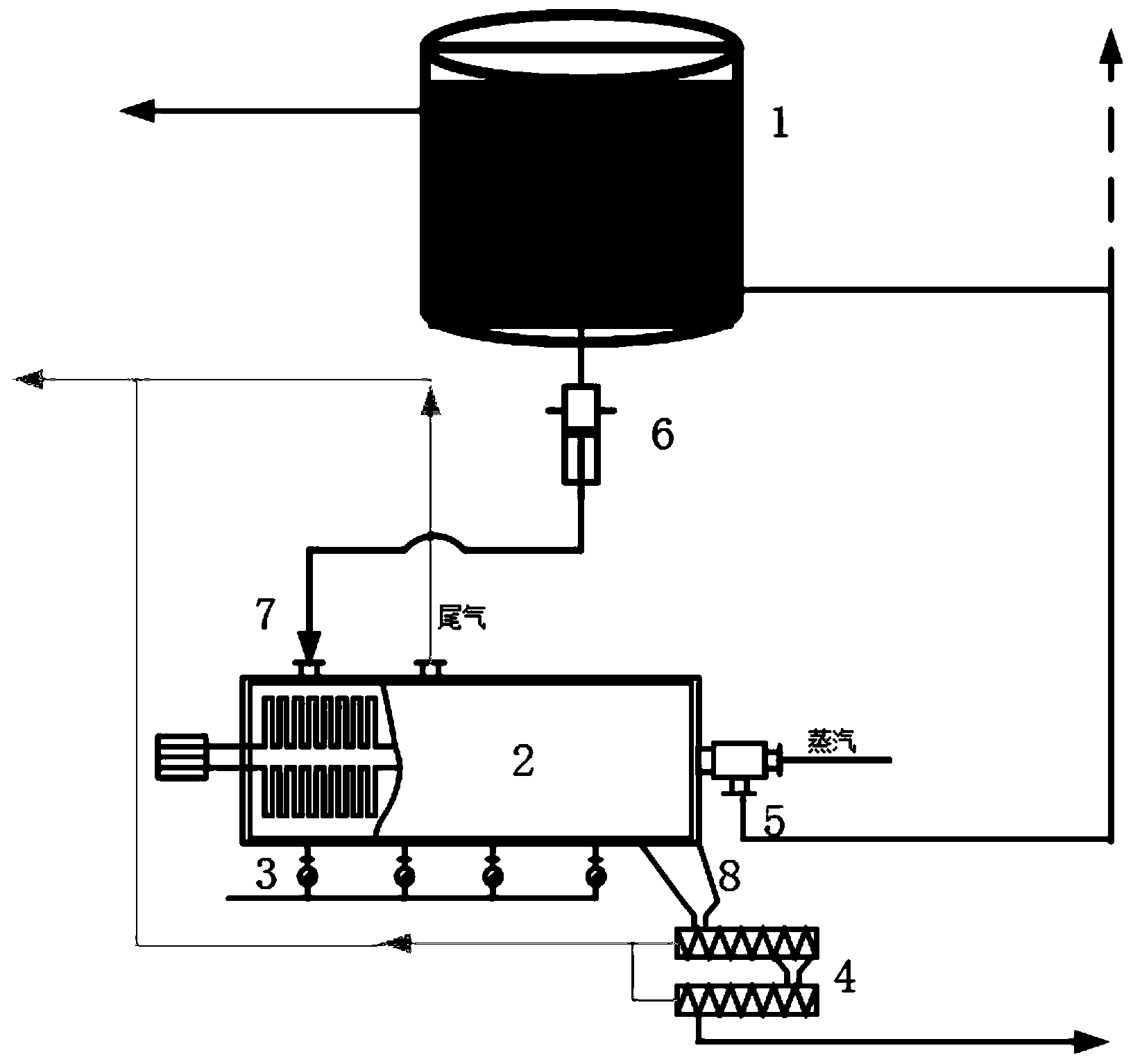

1.一种热源能量梯级利用的污泥干燥系统,其特征在于,包括预热器(1)、圆盘干燥机(2)、密封污泥输送设备(4)、蒸汽输送管道及调节旁路;

预热器(1)的污泥出口与圆盘干燥机(2)的污泥入口(7)相连通,圆盘干燥机(2)的干污泥出口(8)与密封污泥输送设备(4)的入口相连通;

蒸汽输送管道与圆盘干燥机(2)的蒸汽入口相连通,圆盘干燥机(2)的蒸汽凝结水出口(5)分为两路,其中一路与调节旁路相连通,另一路与预热器(1)的蒸汽入口相连通。

2.根据权利要求1所述的热源能量梯级利用的污泥干燥系统,其特征在于,预热器(1)的污泥出口经柱塞泵(6)与圆盘干燥机(2)的污泥入口(7)相连通。

3.根据权利要求1所述的热源能量梯级利用的污泥干燥系统,其特征在于,圆盘干燥机(2)的疏水出口处设置有疏水阀组(3)。

4.根据权利要求1所述的热源能量梯级利用的污泥干燥系统,其特征在于,圆盘干燥机(2)的尾气出口及密封污泥输送设备(4)的尾气出口与尾气输送管道相连通。

5.根据权利要求1所述的热源能量梯级利用的污泥干燥系统,其特征在于,所述预热器(1)为盘管式换热器、管壳式换热器或板式换热器。

说明书

一种热源能量梯级利用的污泥干燥系统

技术领域

本发明属于环保设备技术领域,涉及一种热源能量梯级利用的污泥干燥系统。

背景技术

污泥作为污水处理厂污水处理后的附属产品,因富含有机腐质、细菌菌体、寄生虫卵和重金属等有害物质,如不经过无害化处理,对环境污染较大。目前,污泥处理处置方式主要包括锅炉焚烧、污泥好氧堆肥、干化造粒、预处理后卫生填埋等。采用干燥设备对污泥干化后焚烧是污泥大规模、低成本处理的主流技术路线,且能实现污泥处置的“无害化、稳定化、资源化、绿色化”。

以换热介质与污泥接触方式的不同,污泥干燥形式主要有直接干燥、间接干燥以及直接、间接联合式干燥。目前,国内工程应用较为成熟的干化工艺主要有:流化床式、圆盘式、两段式、薄层式、桨叶式、带式,等。其中,圆盘式污泥干燥机的应用案例最为广泛。

传统的圆盘式干燥机每处理1吨80%含水率的湿污泥约需消耗0.5MPa饱和蒸汽0.8吨,高于两段式干燥机的蒸汽耗量。饱和蒸汽进入圆盘式干燥机内放热后凝结成液态水排出机体,排出的蒸汽凝结水经冷却器适当冷却后汇集至蒸汽凝结水箱暂存,再由凝结水泵增压后泵送至供热单元或热源供给处补水回用。干燥机出来的蒸汽凝结水温度约在95℃左右,仍具有热量利用价值。目前常规的圆盘干燥机及其系统,将蒸汽凝结水冷却后回用,将造成热量的浪费。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供了一种热源能量梯级利用的污泥干燥系统,该系统能够有效利用圆盘干燥机排出的蒸汽凝结水的余热,实现热量的梯级利用,降低圆盘干燥机干化污泥的蒸汽耗量。

为达到上述目的,本发明所述的热源能量梯级利用的污泥干燥系统包括预热器、圆盘干燥机、密封污泥输送设备、蒸汽输送管道及调节旁路;

预热器的污泥出口与圆盘干燥机的污泥入口相连通,圆盘干燥机的干污泥出口与密封污泥输送设备的入口相连通;

蒸汽输送管道与圆盘干燥机的蒸汽入口相连通,圆盘干燥机的蒸汽凝结水出口分为两路,其中一路与调节旁路相连通,另一路与预热器的蒸汽入口相连通。

预热器的污泥出口经柱塞泵与圆盘干燥机的污泥入口相连通。

圆盘干燥机的疏水出口处设置有疏水阀组。

圆盘干燥机的尾气出口及密封污泥输送设备的尾气出口与尾气输送管道相连通。

所述预热器为盘管式换热器、管壳式换热器或板式换热器。

本发明具有以下有益效果:

本发明所述的热源能量梯级利用的污泥干燥系统在具体操作时,利用在圆盘干燥机内放热后的蒸汽凝结水的余热,通过预热器来加热湿污泥,提高进入圆盘干燥机的湿污泥温度,实现圆盘干燥机蒸汽热源的能量梯级利用,减少圆盘干燥机干化污泥的蒸汽耗量,降低能量浪费,经计算,利用蒸汽凝结水预热湿污泥,当提升污泥温度50℃,可以降低圆盘干燥机的蒸汽耗量约10%。(发明人张庆;张茂龙;刘冠杰;郭涛;吕海生;李强)