申请日2019.08.20

公开(公告)日2019.11.22

IPC分类号C02F11/14; C02F11/121; C02F11/00; C02F101/32; C02F103/34

摘要

本发明属于污水处理技术领域,尤其涉及一种含油污泥、浮渣撬装设备处理系统及工艺。包括反应槽、脱水设备、集渣槽、水处理槽,系统分为两层布置,一层包括集渣槽和水处理槽;集渣槽分别连接反应槽和水处理槽;二层包括反应槽、脱水设备、出泥外排设备、配药系统和控制室,反应槽一端分别连接来料管线和粉沫喂料机,反应槽另一端与脱水设备相连,脱水设备分别与出泥外排设备、外排油管道和集渣槽相连接,进行二次加药处理;配药系统连接集渣槽,控制室设在二层一端。本发明采用模块化设计,结构简单紧凑,操作方便,可进行油、水和泥的三相分离,回收可燃油料。经处理后的污泥、污水达到环保无公害的国家标准,使减排量和回收量得到显著提高。

权利要求书

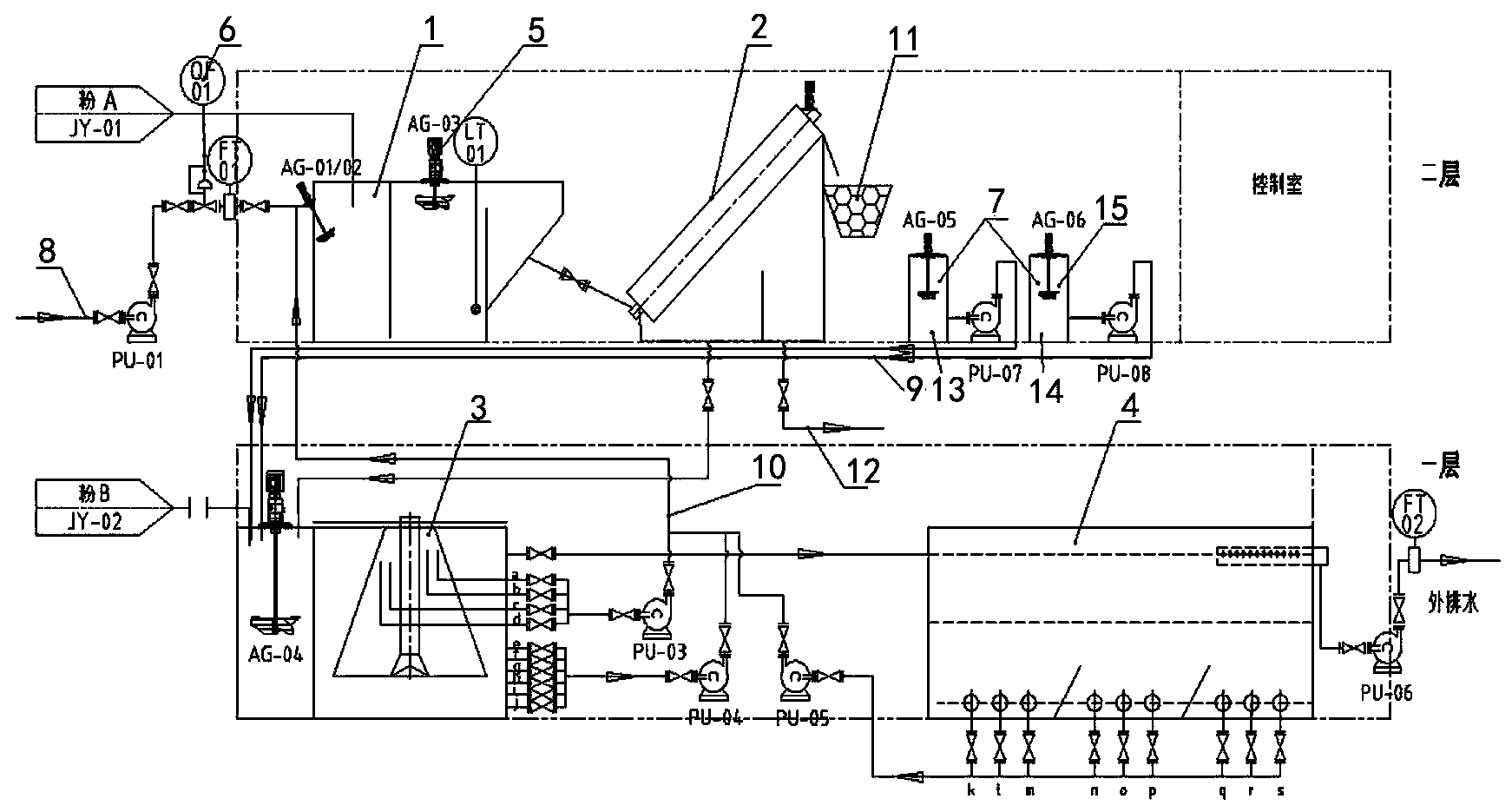

1.含油污泥、浮渣撬装设备处理系统,包括反应槽、脱水设备、集渣槽、水处理槽,其特征是:系统分为两层布置,一层包括:集渣槽和水处理槽;其中,集渣槽分别连接反应槽和水处理槽;二层包括:反应槽、脱水设备、出泥外排设备、配药系统和控制室,其中反应槽的一端分别连接来料管线和粉沫喂料机,反应槽的另一端与脱水设备相连接,脱水设备分别与出泥外排设备、外排油管道和集渣槽相连接,进行二次加药处理;配药系统连接集渣槽,控制室设置在二层的一端。

2.根据权利要求1所述的含油污泥、浮渣撬装设备处理系统,其特征是:所述来料管线上连接回流处理管线,来料管线上还设有气动比例阀和电磁流量计。

3.根据权利要求1所述的含油污泥、浮渣撬装设备处理系统,其特征是:所述反应槽上设有搅拌器。

4.根据权利要求1所述的含油污泥、浮渣撬装设备处理系统,其特征是:所述反应槽的另一端通过软管与脱水设备相连接。

5.根据权利要求1所述的含油污泥、浮渣撬装设备处理系统,其特征是:所述配药系统包括配药设备,配药设备里面连接搅拌器,配药设备里置有药剂;配药设备上通过泵经管路连接至集渣槽,在集渣槽旁的管路上还设有搅拌器。

6.根据权利要求1所述的含油污泥、浮渣撬装设备处理系统,其特征是:所述脱水设备的出口下部置有出泥外排设备,所述出泥外排设备为容器。

7.含油污泥、浮渣撬装设备处理方法,其特征是:包括以下步骤:

泵将来料管线中的来料输送进来,通过气动比例阀调节流量,电磁流量计显示和累计流量,输送进来的来料经管路进入反应槽,粉沫喂料机添加药剂,经过搅拌器进行搅拌反应,流料通过软管自流入脱水设备,经脱水设备处理后,分离出干泥和分离油外排,分离水通过管道自流入集渣槽;集渣槽内通过粉沫喂料机添加药剂,再通过配药设备添加药剂,通过搅拌器进行搅拌,再经过集渣槽内部,经出口a、出口b、出口c及出口d分离出表面浮渣,再通过泵输送至反应槽进行二次处理,出口e、出口f、出口g、出口h、出口i及出口j分离出沉淀物,通过泵经管路输送至反应槽进行二次处理;分离水经另一单独出口经管路自流入水处理槽,通过水处理槽内部结构作用,出口k、出口l、出口m、出口n、出口o、出口p、出口q、出口r及出口s九个出口分离出沉淀物,通过泵经管路输送至反应槽进行二次处理;分离水经管路通过另一出口由泵输送至电磁流量计计量排出。

8.根据权利要求7所述的含油污泥、浮渣撬装设备处理方法,其特征是:所述外排干泥含水率不高于75%,外排分离油含油率大于50%,外排水COD不高于500,PH值在6-8范围内。

9.根据权利要求7所述的含油污泥、浮渣撬装设备处理方法,其特征是:所述待处理物料进入反应槽,通过加药搅拌产生反应,再经脱水设备,分离出外排干泥和外排分离油;出水进入集渣槽进行二次加药搅拌反应,排出沉淀渣和浮渣进入反应槽进行二次处理;分离水进入水处理槽进行沉淀,分离出来的沉淀渣进入反应槽进行二次处理,分离出来的合格水外排。

10.根据权利要求9所述的含油污泥、浮渣撬装设备处理方法,其特征是:所述外排干泥含水率不高于75%,外排水COD不高于500,PH值6-8。

说明书

含油污泥、浮渣撬装设备处理系统及工艺

技术领域

本发明属于污水处理技术领域,尤其涉及一种含油污泥、浮渣撬装设备处理系统及工艺。

背景技术

在我国炼油厂污水处理装置始建于70年代,为炼油厂配套,采用隔油、浮选、曝气老三套纯炼油污水处理工艺。由于在使用过程中经过不断改建及扩容,使得污水量增加,导致炼油厂污水处理装置气浮处理量不足,部分工业污水只通过简单隔油然后排放至污水厂,导致对污水厂的冲击。同时,浮选系统浮渣量增加较多,导致污水处理系统等部位积存大量流动性较差的浮渣半液态固体,给后部污泥脱水带来困难,恶性循环,严重影响污水排放水质。

中国实用新型专利反应槽、集渣槽、水处理槽就是针对现有水处理设备的更新技术,但是还存在一些技术问题。

为此,需对上述隐患进行改进和治理,以便改善污水运行环境,保证污水出水水质。

发明内容

本发明针对上述现有技术存在的不足之处,提供了一种含油污泥、浮渣撬装设备处理系统及工艺,其目的是为了提供一种自动化程度高、操作简单,无废水和废气等物质产生的具体环保功能,并且使减排量和回收量得到显著提高,系统内粉尘排放、噪音控制、安全保护等均满足相关国家标准要求的一种处理系统。

为了实现上述发明目的,本发明是通过以下技术方案来实现的:

含油污泥、浮渣撬装设备处理系统,包括反应槽、脱水设备、集渣槽、水处理槽,系统分为两层布置,一层包括:集渣槽和水处理槽;其中,集渣槽分别连接反应槽和水处理槽;二层包括:反应槽、脱水设备、出泥外排设备、配药系统和控制室,其中反应槽的一端分别连接来料管线和粉沫喂料机,反应槽的另一端与脱水设备相连接,脱水设备分别与出泥外排设备、外排油管道和集渣槽相连接,进行二次加药处理;配药系统连接集渣槽,控制室设置在二层的一端。

所述来料管线上连接回流处理管线,来料管线上还设有气动比例阀和电磁流量计。

所述反应槽上设有搅拌器。

所述反应槽的另一端通过软管与脱水设备相连接。

所述配药系统包括配药设备,配药设备里面连接搅拌器,配药设备里置有药剂;配药设备上通过泵经管路连接至集渣槽,在集渣槽旁的管路上还设有搅拌器。

所述脱水设备的出口下部置有出泥外排设备,所述出泥外排设备为容器。

含油污泥、浮渣撬装设备处理方法,包括以下步骤:

泵将来料管线中的来料输送进来,通过气动比例阀调节流量,电磁流量计显示和累计流量,输送进来的来料经管路进入反应槽,粉沫喂料机添加药剂,经过搅拌器进行搅拌反应,流料通过软管自流入脱水设备,经脱水设备处理后,分离出干泥和分离油外排,分离水通过管道自流入集渣槽;集渣槽内通过粉沫喂料机添加药剂,再通过配药设备添加药剂,通过搅拌器进行搅拌,再经过集渣槽内部,经出口a、出口b、出口c及出口d分离出表面浮渣,再通过泵输送至反应槽进行二次处理,出口e、出口f、出口g、出口h、出口i及出口j分离出沉淀物,通过泵经管路输送至反应槽进行二次处理;分离水经另一单独出口经管路自流入水处理槽,通过水处理槽内部结构作用,出口k、出口l、出口m、出口n、出口o、出口p、出口q、出口r及出口s九个出口分离出沉淀物,通过泵经管路输送至反应槽进行二次处理;分离水经管路通过另一出口由泵输送至电磁流量计计量排出。

所述外排干泥含水率不高于75%,外排分离油含油率大于50%,外排水COD不高于500,PH值在6-8范围内。

所述待处理物料进入反应槽,通过加药搅拌产生反应,再经脱水设备,分离出外排干泥和外排分离油;出水进入集渣槽进行二次加药搅拌反应,排出沉淀渣和浮渣进入反应槽进行二次处理;分离水进入水处理槽进行沉淀,分离出来的沉淀渣进入反应槽进行二次处理,分离出来的合格水外排。

所述外排干泥含水率不高于75%,外排水COD不高于500,PH值6-8。

本发明具有如下优点及有益效果:

本发明设备采用模块化设计,结构简单紧凑,操作方便,省去了在化工厂防爆区域,长期建设施工,带来的潜在危险。本发明可进行油、水和泥的三相分离,回收可燃油料,经过处理后的污泥、污水达到环保无公害的国家标准,自动化程度高。并且本发明无废水和废气等物质产生的具体环保功能,使减排量和回收量得到显著提高,系统内粉尘排放、噪音控制、安全保护等均满足相关国家标准要求的一种处理系统。(发明人陈远征)