申请日2019.08.12

公开(公告)日2019.10.25

IPC分类号C02F11/06; C02F11/121; C02F3/30

摘要

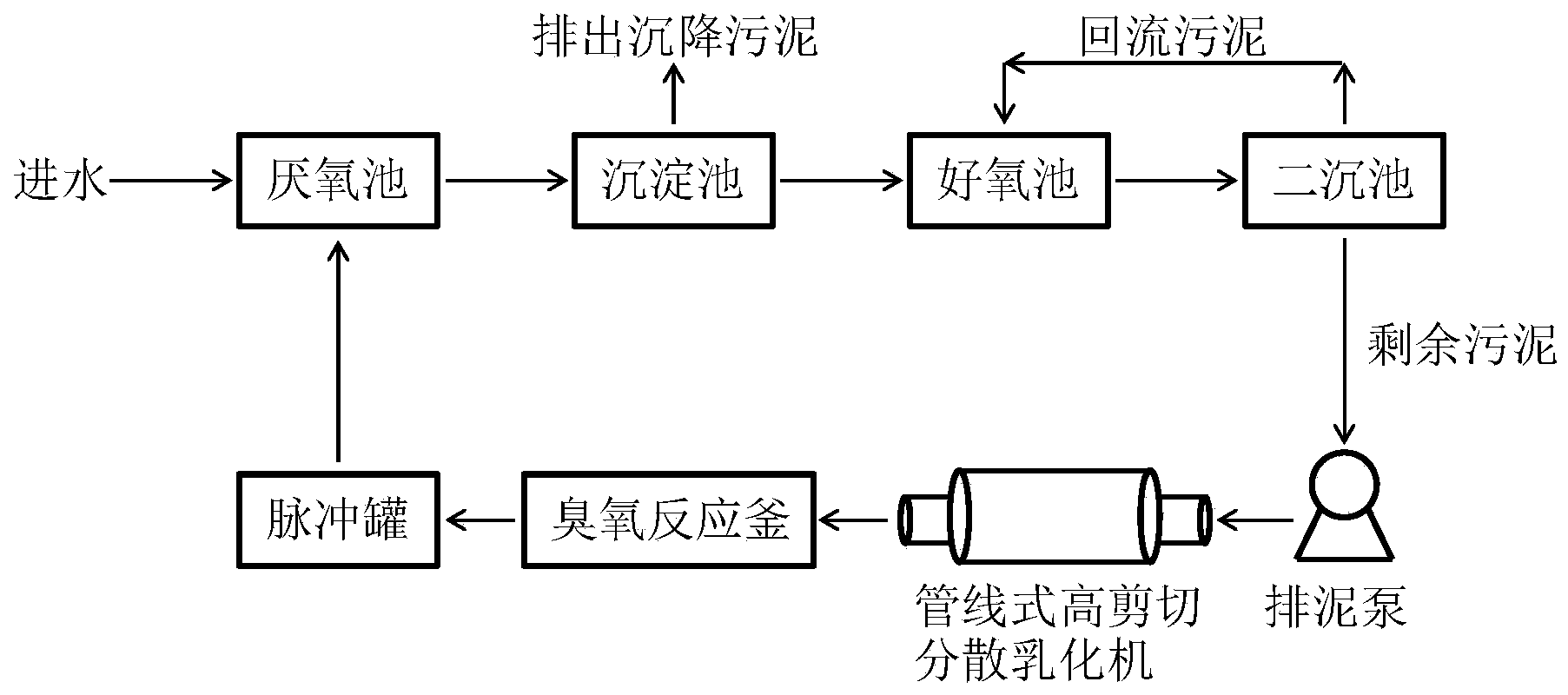

本发明公开了一种用于A/O工艺的剩余污泥减量化工艺,包括依次连接的厌氧池、沉淀池、好氧池和二沉池,包括步骤:(1)二沉池污泥一部分作为回流污泥回流至好氧池,另一部分作为剩余污泥输送至管线式高剪切分散乳化机中进行颗粒细化、细胞破碎预处理;(2)预处理后的剩余污泥输送至臭氧反应釜中进行臭氧氧化;(3)臭氧氧化后的剩余污泥输送回厌氧池进行消解;(4)消解后的剩余污泥输送至沉淀池;(5)沉淀池中沉降下来的剩余污泥直接排出,未沉降的剩余污泥随废水进入好氧池。本发明利用A/O工艺已有设备,可与A/O工艺完美结合,占地少、投资费用低、出水水质稳定,具有良好的环保、经济效益。

权利要求书

1.一种用于A/O工艺的剩余污泥减量化工艺,其特征在于,包括依次连接的厌氧池、沉淀池、好氧池和二沉池,包括步骤:

(1)二沉池污泥一部分作为回流污泥回流至好氧池,另一部分作为剩余污泥输送至管线式高剪切分散乳化机中进行颗粒细化、细胞破碎预处理;

(2)预处理后的剩余污泥输送至臭氧反应釜中进行臭氧氧化;

(3)臭氧氧化后的剩余污泥输送回厌氧池进行消解;

(4)消解后的剩余污泥输送至沉淀池;

(5)沉淀池中沉降下来的剩余污泥直接排出,未沉降的剩余污泥随废水进入好氧池。

2.根据权利要求1所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,步骤(1)中,所述剩余污泥的污泥絮体浓度为3~8g/L。

3.根据权利要求1所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,步骤(1)中,所述剩余污泥通过排泥泵,并利用时控开关以间歇式输送至管线式高剪切分散乳化机中。

4.根据权利要求1所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,步骤(1)中,所述管线式高剪切分散乳化机的功率为80~100kW,转速为2500~4000rpm,最大处理量为130m3/h。

5.根据权利要求1所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,步骤(2)中,所述臭氧氧化的处理时间为0.15~0.5h,臭氧投加量为0.05~0.075gO3/gMLSS。

6.根据权利要求1所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,步骤(3)中,臭氧氧化后的剩余污泥先通过污泥泵输送至脉冲罐,然后以间歇性的方式输送至厌氧池。

7.根据权利要求6所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,所述脉冲罐的最大进水量为175m3/h,脉冲周期为120~180s。

8.根据权利要求1所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,经过步骤(1)、(2)后,剩余污泥的污泥破解率为30%~50%。

9.根据权利要求1所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,剩余污泥减量化50%以上;

步骤(5)排出的剩余污泥的含水率下降5%~10%。

10.根据权利要求1所述的用于A/O工艺的剩余污泥减量化工艺,其特征在于,步骤(5)中,剩余污泥在沉淀池中的沉降时间为25~35min。

说明书

一种用于A/O工艺的剩余污泥减量化工艺

技术领域

本发明涉及污泥处理技术领域,具体涉及一种用于A/O工艺的剩余污泥减量化工艺。

背景技术

随着我国城镇化水平的加快,截止到2016年3月,我国已经建成3910多座城镇污水处理厂,污水处理能力达到了1.67亿m3/d。与此同时,剩余污泥的产量也随之急剧增加,预计2020年我国剩余污泥产量将达到6000~9000万吨(含水率80%)。污泥是大量微生物代谢的产物以及污水中的残渣组成,如果不及时对污泥进行处理处置,寄生虫卵、病原微生物、细菌、合成有机物及重金属离子等便会对城市造成重大的污染,给环境造成严重的二次污染。如何妥善处置污泥,使其减量化、安定化、无害化、资源化已成为全球关注的课题。

剩余污泥的传统处理处置方式包括热干化、焚烧、堆肥、填埋等,但是随着环境治理与能源紧缺的双重压力,大量的剩余污泥无法通过传统处理处置方式得到有效合理的处理处置。因此,具有保护环境、节约能源等优点并且满足减量化、无害化和资源化污泥处置原则的剩余污泥厌氧消化技术近年来备受青睐。

但是在整个污泥厌氧消化过程中,水解速率缓慢,是限速阶段,这导致了厌氧消化效率低,制约了厌氧消化技术的发展。为此,现有技术有用臭氧对污泥进行预处理,破坏其细胞壁和细胞膜,使污泥絮体结构发生变化,细胞内含物流出,进入水相,变难降解的固体性物质为易降解的溶解性物质,然后再回流至厌氧池,以加速水解过程,提高厌氧消化效率,最终达到减少剩余污泥产量的目的。

公开号为CN 101708937 A的专利说明书公开了一种臭氧促进污泥减量化的方法,具体说,涉及一种利用臭氧氧化技术预处理污泥,加速污泥厌氧消化速率的技术,该技术可广泛应用于污水厂的污泥处理工艺。所述方法是将污水处理厂剩余污泥经浓缩后通过污泥预处理反应器,由于臭氧的强氧化性,污泥中微生物的细胞壁、细胞膜破碎,大量有机质从细胞中释放出来;经臭氧处理后,污泥进入厌氧消化反应器,在密闭缺氧状态下进行厌氧消化;消化产生的气体经气体净化装置可获得甲烷;厌氧消化后的污泥经絮凝、脱水后得到脱水污泥,进行最终处置,如制作农业肥料、制砖、陶粒或作为燃煤的辅助燃料;厌氧上清液利用生物滤床工艺处理,去除溶液中的有机物、氨氮。

公开号为CN 107721111 A的专利说明书公开了一种污泥减量处理系统,所述系统包括污泥臭氧氧化系统、沉淀系统、污泥厌氧消化系统和污水生化反应池;污泥经臭氧氧化后排入到沉淀系统,经沉淀后的污泥进一步输入到污泥厌氧消化系统处理,而溢流清液输入到污水生化反应池。上述专利技术将生物处理系统与臭氧氧化系统相结合,能够在净化污水的同时,实现生物污泥产量最小化。

但是在臭氧氧化污泥过程中,随着污泥破解的进行,污泥溶胞的上清液浓度逐渐升高,上清液中含有的一些硫酸根、小分子酸会抑制臭氧的氧化效率,使臭氧氧化效率降低。因此,在污泥减量化工艺中急需一种臭氧与污泥反应充分,臭氧投加量小,成本低,实现污泥最大减量化的工艺。

发明内容

针对本领域存在的不足之处,本发明提供了一种用于A/O工艺的剩余污泥减量化工艺,利用A/O工艺(厌氧/好氧工艺)已有设备,可与A/O工艺完美结合,占地少、投资费用低、出水水质稳定,具有良好的环保、经济效益。

一种用于A/O工艺的剩余污泥减量化工艺,包括依次连接的厌氧池、沉淀池、好氧池和二沉池,包括步骤:

(1)二沉池污泥一部分作为回流污泥回流至好氧池,另一部分作为剩余污泥输送至管线式高剪切分散乳化机中进行颗粒细化、细胞破碎预处理;

(2)预处理后的剩余污泥输送至臭氧反应釜中进行臭氧氧化;

(3)臭氧氧化后的剩余污泥输送回厌氧池进行消解;

(4)消解后的剩余污泥输送至沉淀池;

(5)沉淀池中沉降下来的剩余污泥直接排出,未沉降的剩余污泥随废水进入好氧池。

在常规A/O工艺中,经过调节池的废水依次经过厌氧池、沉淀池、好氧池和二沉池,实现脱氮除磷及有机物的去除。本发明将二沉池中的废水经沉降后泥水分离,上层净水排出,下层污泥一部分作为回流污泥回流至好氧池,另一部分作为剩余污泥进行减量化处理,依次经过管线式高剪切分散乳化机预处理、臭氧反应釜臭氧氧化后回流至厌氧池,进行消解,然后输送至沉淀池,在沉淀池中,沉降速度快的作为剩余污泥直接通过管道排出,沉降速度慢的随废水一起排入好氧池。

本发明的剩余污泥减量化工艺紧密贴合现有的常规A/O工艺,利用A/O工艺的已有设备,占地少、投资费用低,在实现剩余污泥减量化的同时,不影响A/O工艺的正常运行。

剩余污泥进入管线式高剪切分散乳化机中,在定子、转子狭窄的间隙中受到强烈的机械及液力剪切、离心挤压、液层摩擦、撞击撕裂和湍流等综合作用下,部分细胞破碎,污泥颗粒也变得更加均匀细化,使后续的臭氧氧化作用更有为有效,所需臭氧量减少,提高了臭氧氧化效率,节约成本。

作为优选,步骤(1)中,所述剩余污泥的污泥絮体浓度为3~8g/L。较低污泥絮体浓度的剩余污泥更有利于在管线式高剪切分散乳化机中破碎、分散和细化。进一步优选为5g/L。

作为优选,步骤(1)中,所述剩余污泥通过排泥泵,并利用时控开关以间歇式输送至管线式高剪切分散乳化机中。因为管线式高剪切分散乳化机是连续运行,但臭氧反应釜不是连续运行,而是进入一批剩余污泥后进行反应,反应完成后再排出的工作方式。所以为了与臭氧反应釜运行方式匹配,以及使臭氧与剩余污泥充分反应,优选采用时控开关控制剩余污泥间歇性进入管线式高剪切分散乳化机。

作为优选,步骤(1)中,所述管线式高剪切分散乳化机的功率为80~100kW,转速为2500~4000rpm,最大处理量为130m3/h。在上述处理量条件下,可适配A/O工艺。在上述转速条件下,剩余污泥细胞破碎、颗粒细化效果最佳。

作为优选,步骤(2)中,所述臭氧氧化的处理时间为0.15~0.5h,臭氧投加量为0.05~0.075gO3/gMLSS。上述臭氧氧化时间、臭氧投加量有利于实现微生物细胞膜破碎,释放胞内外聚合物和胞内有机质至水体,且不会过度氧化导致臭氧氧化效率的抑制。由于经过了管线式高剪切分散乳化机的预处理,臭氧氧化所需时间、投加量均比传统臭氧氧化工艺有所减少,且臭氧氧化效果反而得以提升。

传统的单独臭氧氧化工艺的污泥破解率为5%~20%,而本发明将管线式高剪切分散乳化机和臭氧氧化工艺结合,经过步骤(1)、(2)后,剩余污泥的污泥破解率取得了显著的提升,为30%~50%。

作为优选,步骤(3)中,臭氧氧化后的剩余污泥先通过污泥泵输送至脉冲罐,然后以间歇性的方式输送至厌氧池,以提高厌氧池的消解效率。通过间歇性的脉冲式进泥可以对厌氧系统进行搅动,使厌氧系统内厌氧污泥与新鲜剩余污泥混合均匀,加快厌氧消解。

为了配合现有A/O工艺,进一步优选,所述脉冲罐的最大进水量为175m3/h,脉冲周期为120~180s。

作为优选,步骤(5)中,剩余污泥在沉淀池中的沉降时间为25~35min。剩余污泥经过厌氧池的消解作用后,颗粒变大,沉降性能提升,沉降速度变快,所需沉降时间缩短。在上述沉降时间内,沉淀池中沉降下来的剩余污泥直接排出,未沉降的剩余污泥随废水进入好氧池。进一步优选,所述剩余污泥在沉淀池中的沉降时间为30min。

本发明的用于A/O工艺的剩余污泥减量化工艺,使得剩余污泥减量化达50%以上。

与未进行剩余污泥减量化相比,步骤(5)排出的剩余污泥的含水率下降5%~10%。

本发明与现有技术相比,主要优点包括:

(1)本发明利用A/O工艺已有设备,与A/O工艺完美结合,占地少、投资费用低、出水水质稳定,具有良好的环保、经济效益。

(2)本发明在臭氧氧化工艺前设置管线式高剪切分散乳化机对剩余污泥进行细胞破碎、颗粒细化预处理,使得臭氧氧化工艺在减少臭氧投加量和臭氧氧化时间的同时提高臭氧氧化效率和污泥破解率,同时获得了经济效益和生产效益。

(3)本发明的用于A/O工艺的剩余污泥减量化工艺,使得剩余污泥减量化达50%以上,且不影响原有A/O工艺的进行。与未进行剩余污泥减量化相比,排出的剩余污泥的含水率下降5%~10%。(发明人蒋建权;洪夏萍;童少平;朱显跃)