申请日2013.06.27

公开(公告)日2013.09.11

IPC分类号C02F1/62

摘要

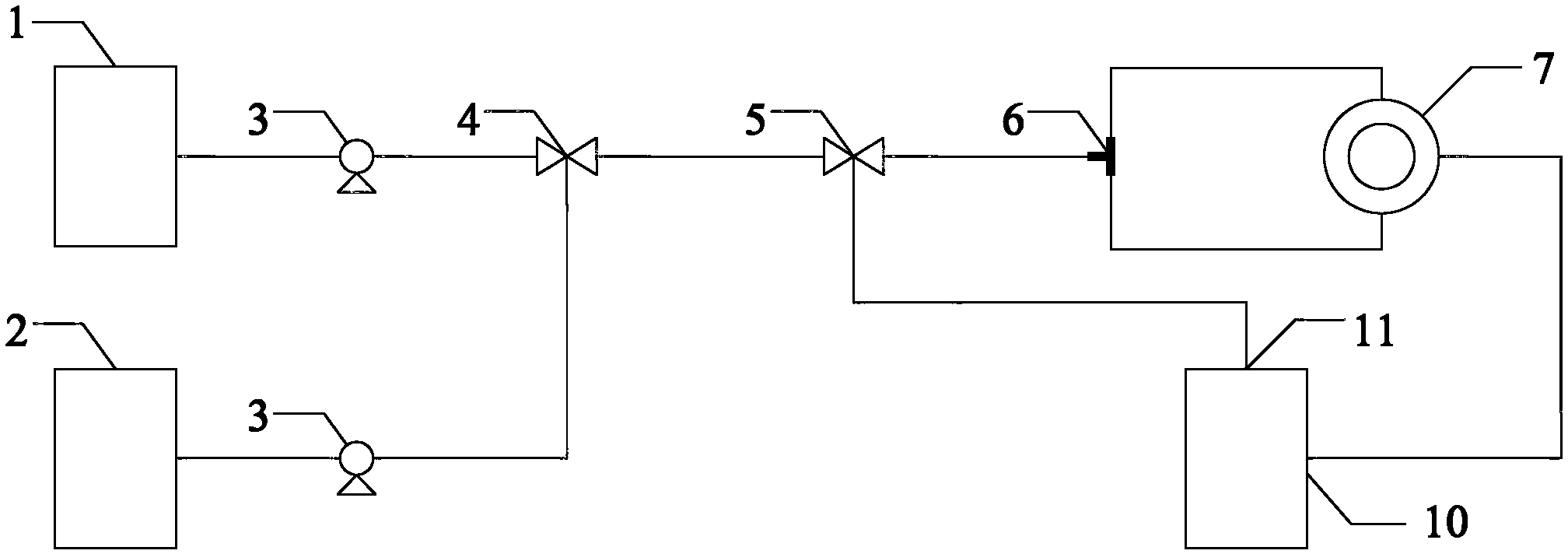

本发明公开了一种冶炼烟气制酸废水处理系统,该废水处理系统包括废水储罐(1),用于存放重金属废水;药剂储罐(2),用于存放与重金属废水反应的药剂溶液;超重力反应器(7),与废水储罐(1)和药剂储罐(2)连通,废水储罐(1)中的重金属废水和药剂储罐(2)中的药剂溶液在超重力反应器(7)中发生反应;储液罐(10),与超重力反应器(7)的液体出口(14)相连,超重力反应器(7)中反应后的液体通过液体出口(14)排放到储液罐(10)中。本发明的冶炼烟气制酸废水处理系统采用一种新型的传质技术,可使硫化纳反应罐减小,传质加强,处理酸水中的重金属及砷效率提高,特别适合在高度、大小受限制的场合使用。

权利要求书

1.一种冶炼烟气制酸废水处理系统,其特征在于,包括废水储罐(1),用于存放重金属废水; 药剂储罐(2),用于存放与重金属废水反应的药剂溶液; 超重力反应器(7),与废水储罐(1)和药剂储罐(2)连通,废水储罐(1)中的重金属废水和药剂储罐(2)中的药剂溶液在超重力反应器(7) 中发生反应; 储液罐(10),与超重力反应器(7)的液体出口(14)相连,超重力反应器(7)中反应后的液体通过液体出口(14)排放到储液罐(10)中。

2.根据权利要求1所述的冶炼烟气制酸废水处理系统,其特征在于,超重力反应器(7)中设置有反应器转子(8),反应器转子(8)上设置有转动离心网(9),超重力反应器(7)的进液管(12)正对设置在反应器转子(8)的两侧,反应液体由正对设置的进液管(12)喷出后碰撞转向进入转动离心网(9)中,在转动离心网(9)中发生反应。

3.根据权利要求2所述的冶炼烟气制酸废水处理系统,其特征在于,反应器转子(8)具有转轴(15),转轴(15)的一端与转子侧壁(81)连接,另一端穿过超重力反应器(7)的壳体(71)与传动装置相连,转轴(15) 为中空结构,进液管(12)设置在转轴(15)的内部,且进液管(12)的端 部延伸进入反应器转子(8)的内部,进液管(12)的端部设置有雾化喷头(13)。

4.根据权利要求2所述的冶炼烟气制酸废水处理系统,其特征在于,反应器转子(8)具有转轴(15),转轴(15)的一端与转子侧壁(81)连接,另一端穿过超重力反应器(7)的壳体(71)与传动装置相连,转轴(15) 为中空结构,且转轴(15)与传动装置相连的一端与进液管(12)密封连接,转轴(15)与转子侧壁(81)相连的另一端则延伸进入反应器转子(8)的内部,转轴(15)位于反应器转子(8)中的端部设置有雾化喷头(13)。

5.根据权利要求2所述的冶炼烟气制酸废水处理系统,其特征在于,废水储罐(1)和药剂储罐(2)分别与第一射流器(4)相连,第一射流器(4)的出口与超重力反应器(7)的进液管(12)相连,废水储罐(1)中的重金属废水和药剂储罐(2)中的药剂溶液在第一射流器(4)中混合。

6.根据权利要求5所述的冶炼烟气制酸废水处理系统,其特征在于,废水储罐(1)和药剂储罐(2)与第一射流器(4)之间分别设置有泵(3)。

7.根据权利要求5所述的冶炼烟气制酸废水处理系统,其特征在于,第一射流器(4)的出口与超重力反应器(7)的进液管(12)之间设置有第二射流器(5),储液罐(10)上形成有气体回收口(11),气体回收口(11) 与第二射流器(5)相连,储液罐(10)中残余的气体在第二射流器(5)中 混入到重金属废水和药剂溶液的混合液中。

8.根据权利要求2所述的冶炼烟气制酸废水处理系统,其特征在于,废水储罐(1)与超重力反应器(7)中的反应器转子(8)一侧的进液管(12) 相连,药剂储罐(2)与反应器转子(8)另一侧的进液管(12)相连,废水储罐(1)中的重金属废水和药剂储罐(2)中的药剂溶液由进液管(12)喷 出后在超重力反应器(7)内混合。

9.根据权利要求8所述的冶炼烟气制酸废水 处理系统,其特征在于,废水储罐(1)与超重力反应器(7)的进液管(12)之间设置有第二射流器(5),储液罐(10)上形成有气体回收口(11),气体回收口(11)与第二射流器(5)相连,储液罐(10)中残余的气体在第二射流器(5)中混入到重金属废水中。

10.根据权利要求9所述的冶炼烟气制酸废水处理系统,其特征在于,废水储罐(1)和第二射流器(5)药剂储罐(2)之间设置有泵(3),第一射流器(4)和超重力反应器(7)的进液管(12)之间设置有泵(3)。

说明书

一种冶炼烟气制酸废水处理系统技术领域

本发明涉及一种处理冶炼烟气制酸废水的系统,尤其涉及铜、铅锌等冶炼行业中的冶炼烟气制酸废水处理系统。

背景技术

铜冶炼制酸系统排出的废酸,酸度一般在5~10%,含铜400~5000mg/l,含砷600~5000mg/l,先经铅压滤机去除固体颗粒物后,进入废酸原液槽,再进入硫化反应罐中投加硫化钠,使酸水中的铜砷离子形成硫化物沉淀后,经浓密、压滤而被去除。硫化钠加入到硫化反应罐后,先与酸水中的氢离子(比铜离子活泼)反应生成硫化氢气体。其主要反应机理为:部分硫化氢气体挥发出液相,大于硫化氢气体溶解平衡压力的那部分硫化氢气体进入液相与酸水中的铜砷离子反应生产不溶性沉淀物而被去除。在这种机理下,要保持较高的铜砷去除效率,硫化反应槽中就必须保持较大的硫化氢气体压力,此时必然存在硫化氢泄漏中毒问题;硫化氢气体的爆炸限为4%-46%,气液界面较大的硫化氢气体压力也必然会导致气体中硫化氢浓度较高,遇明火有爆炸危险。如果要消除硫化氢气体中毒爆炸危险危害因素,硫化钠与酸水反应生成的硫化氢就需要及时排出,气液界面就无法 保证硫化氢气体溶解所需要的气相分压,酸水中铜砷的去除率必然大幅度下降。

国内冶炼企业对于废酸除铜除砷一般采用的方法是:废酸与硫化钠同时投加到硫化反应槽中进行反应,保持一定的相对安全的气相压力,使硫化氢返溶进入液相与铜砷等离子反应,反应不完全逸出的硫化氢气体用酸水洗涤再次吸收,提高硫化氢气体的利用率,残余的硫化氢气体再用硫化钠溶液或者氢氧化钠溶液进行保安吸收。该方法只是相对提高了安全性,一定程度上减轻了硫化氢气体的危害,但仍然存在以下问题:

1、有硫化氢气体泄漏,存在中毒、爆炸等危险因素。传统的酸水硫化反应机理使得酸水硫化工序在保障安全与保障除铜除砷效率之间,难以形成统一。要得到高的除铜除砷效率,就需要保留有过量的硫化氢气体,存在中毒、爆炸等安全风险。

2、存在石膏渣、中和渣被界定为危险废弃物的风险。如果保障硫化反应安全,需要减少硫化钠的投加,会降低除铜除砷效率,导致反应后端的中和工序产生的石膏渣、中和渣毒性浸出指标将会超标,会被界定为危险固体废弃物,将按照危废管理专项法规进行管理,可能使企业承担巨额固废处理费用。

3、硫化钠过量率较大,造成大量未反应的硫化钠进入后续处理工序,需要消耗成本再次处理硫化物。

发明内容

本发明的目的在于提供一种能够使废酸与药剂均匀混合,实现快速传质的冶炼烟气制酸废水处理系统。为实现上述目的,本发明的冶炼烟气制酸废水处理系统的具体技术方案为:一种冶炼烟气制酸废水处理系统,包括废水储罐,用于存放重金属废水; 药剂储罐,用于存放与重金属废水反应的药剂溶液;超重力反应器,与废水储罐和药剂储罐连通,废水储罐中的重金属废水和药剂储罐中的药剂溶液在超重力反应器中发生反应;储液罐,与超重力反应器的液体出口相连,超重力反应器中反应后的液体通过液体出口排放到储液罐中。

本发明的冶炼烟气制酸废水处理系统采用一种新型的传质技术,可使硫化纳反应罐减小,传质加强,处理酸水中的重金属及砷效率提高,特别适合在高度、大小受限制的场合使用。这种技术应用在烟气制酸废水处理,一方面可以大量降低冶炼烟气制酸废水处理装置建设费用,另一方面还可降低企业环保的运行费用。另外,本发明的冶炼烟气制酸废水处理系统采用超重力技术处理冶炼烟气制酸废水,可使常规的冶炼烟气制酸废水处理的硫化纳搅拌反应槽体积显著减小,提高了反应效率,减少加药量,为企业减少了环保投入,同时还有效防止了硫化氢的泄漏。实际应用时,本发明的冶炼烟气制酸废水处理系统在酸度5%-15%,超重力反应器转速为400r/min~800r/min,含重金属的废酸水与添加20%浓度硫化纳溶液的比例为200~500:1,废酸水温度为40±10℃时,酸水中的铜含量从150mg/L可处理到0.05mg/L,酸水中的砷从4100mg/L可处理到 0.36mg/L,与现有的污酸处理装置相比显著提高了处理效率。