申请日2014.04.03

公开(公告)日2015.07.15

IPC分类号C02F11/12; C02F11/02

摘要

本发明公开了一种生物干化耦合除湿热泵翻板塔式污泥干化工艺及其系统。一方面,一种生物干化耦合除湿热泵翻板塔式污泥干化工艺,包括:污泥预处理步骤,得到含水率为62%~70%的污泥;步骤1:在含水率为62%~70%的污泥中加入接种菌种和调理剂并送入发酵仓中;步骤2:加入接种菌种的污泥在发酵仓内进行3~10天的生物有氧发酵处理,控制发酵仓的温度为40~62℃,湿度为45%~55%;步骤3:将经生物有氧发酵处理的污泥从立式发酵塔内运出,经生物有氧发酵处理的污泥的含水率为30%~50%。另一方面,本发明还提供实现上述工艺的系统。采用本发明的工艺和系统具有能够使污泥干化效果好、能耗低、适于连续化操作等优点。

权利要求书

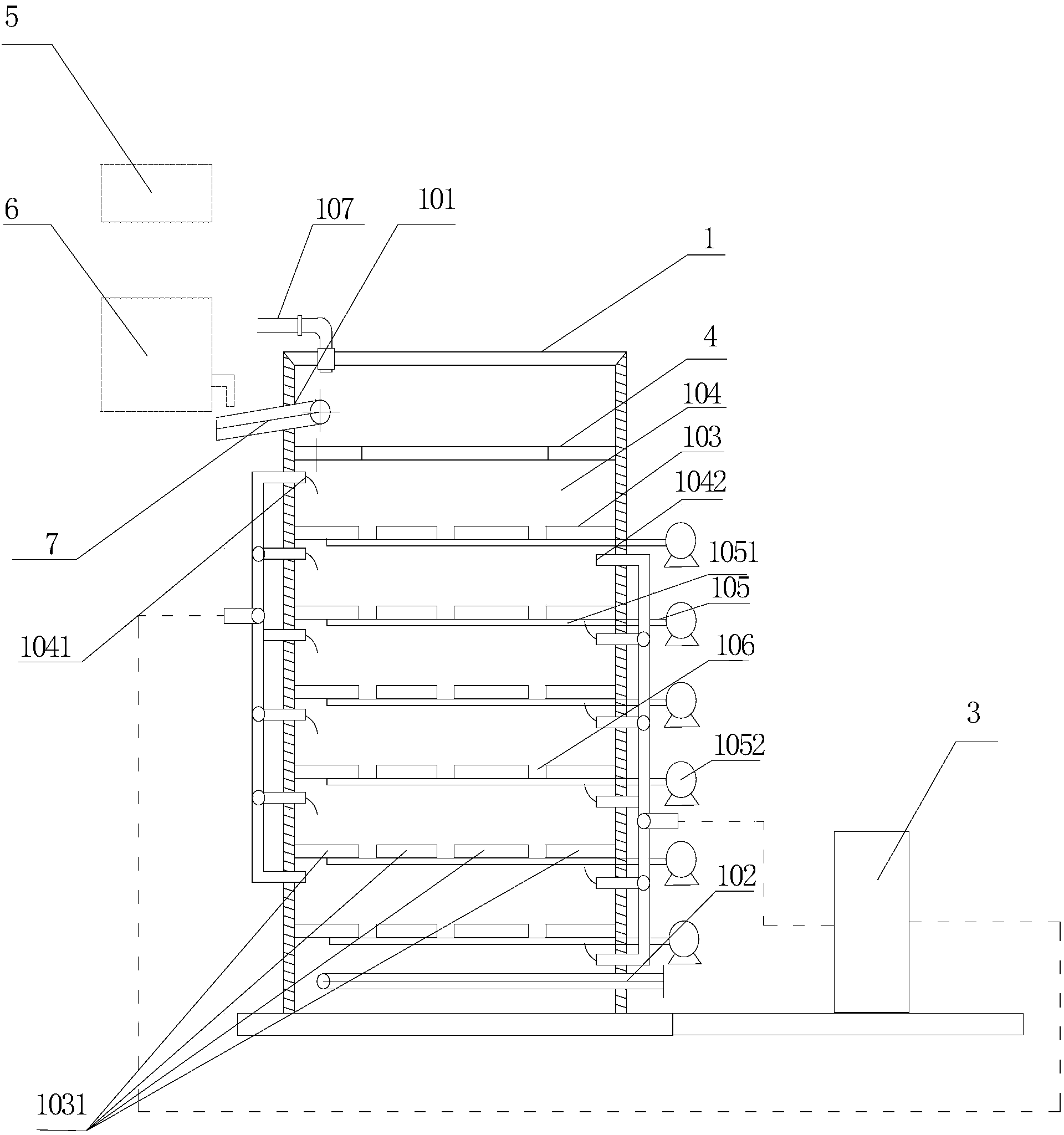

1.一种生物干化耦合除湿热泵翻板塔式污泥干化工艺,包括,污泥预处理步骤,所述的污泥预处理步骤包括以下子步骤:子步骤1:对含水率大于80%的原料污泥进行机械脱水处理,得到含水率小于80%的污泥,其中,所述的原料污泥中的有机质占所述的原料污泥干重的重量百分比大于36%;子步骤2:在经子步骤1中机械脱水处理后的污泥中添加调理剂和含水率为30%~50%的生物干化熟料污泥,混合后得到含水率为62%~70%的污泥;其特征在于,所述的污泥干化工艺通过一个立式发酵塔(1)和一个除湿热泵机组(3)实施,所述的立式发酵塔(1)的顶部设有进料口(101),底部设有成品输出机构(102),在所述的立式发酵塔(1)内部由上至下设有若干层翻板结构(103)形成的多层发酵仓(104),所述的每一层翻板结构(103)上设有通风孔隙(106),干热空气通过通风孔隙(106)进入上一层发酵仓(104),在所述的污泥预处理步骤之后还包括以下步骤:步骤1:在含水率为62%~70%的污泥中加入接种菌种,并通过立式发酵塔(1)的顶部的进料口(101)送入发酵仓(104)中;步骤2:已加入接种菌种的污泥在发酵仓(104)内进行3~10天的生物有氧发酵处理,每一层发酵仓(104)内的污泥经24~30小时发酵后,通过转动翻板结构(103)将污泥送入下一层发酵仓(104),控制所述的发酵仓(104)的温度为40~62℃,湿度为45%~55%;其中,经过生物有氧发酵处理后产生的湿热空气通过除湿热泵机组(3)进行除湿加热后得到的干热空气循环至发酵仓(104)内,在除湿热泵机组(3)的入口处补充新鲜空气;步骤3:将步骤2中经生物有氧发酵处理的生物干化熟料污泥从所述的立式发酵塔(1)内运出,所述的经生物有氧发酵处理的生物干化熟料污泥的含水率为30%~50%即可。

2.根据权利要求1所述的生物干化耦合除湿热泵翻板塔式污泥干化工艺,其特征在于,所述的干热空气的温度为38~68℃。

3.根据权利要求1所述的生物干化耦合除湿热泵翻板塔式污泥干化工艺,其特征在于,所述的步骤2还包括:所述的补入新鲜空气的速度为4~12M3/小时。

4.根据权利要求1所述的生物干化耦合除湿热泵翻板塔式污泥干化工艺,其特征在于,所述的每一层发酵仓内(104)的污泥厚度为800~1400mm。

5.根据权利要求1所述的生物干化耦合除湿热泵翻板塔式污泥干化工艺,其特征在于,所述的含水率为62%~70%的污泥:接种菌种的体积比为:100:2~9;所述的子步骤2中调理剂与生物干化熟料的重量百分比为:1:20~1000。

6.根据权利要求1~5任一所述的生物干化耦合除湿热泵翻板塔式污泥干化工艺,其特征在于,所述的进料口(101)处设有布料器(4),所述的加入接种菌种的污泥通过布料器(4)均匀布置在发酵仓(104)中;所述的步骤2还包括:将塔顶的气体从塔顶抽出。

7.一种用于权利要求1所述的生物干化耦合除湿热泵翻板塔式污泥干化工艺的系统,包括立式发酵塔(1)、机械脱水设备(5)、搅拌混合设备(6)和原料输送机构(7),所述的立式发酵塔(1)的顶部设有进料口(101),底部设有成品输出机构(102),在所述的立式发酵塔(1)内部由上至下设有若干层翻板结构(103)形成的多层发酵仓(104),还包括由蒸发器(301)、压缩机(302)、冷凝器(303)和节流装置(304)首尾相连接组成的除湿热泵机组(3),在所述的发酵仓(104)的一侧设有与蒸发器(301)连通的出风口(1041),以及,在所述的发酵仓(104)的另一侧设有与所述冷凝器(303)连通的进风口(1042)以形成一个除湿回路,所述的机械脱水设备(5)用于将污泥脱水,所述的污泥依次经过机械脱水设备(5)、搅拌混合设备(6)和原料输送机构(7)后分布在发酵仓(104)内,其特征在于,所述的每一层翻板结构(103)都连接有旋转驱动装置(105);所述的每一翻板结构(103)由多块翻板(1031)并列组成并且在各翻板结构(103)上均设有若干个通风孔隙(106);所述的每一旋转驱动装置(105)包括相互连接的旋转驱动轴(1051)和电机(1052),并且,所述的电机(1052)设置在所述的立式发酵塔(1)的外侧,以及,所述的旋转驱动轴(1051)设置在立式发酵塔(1)内并与相应的翻板结构(103)的翻板(1031)连接;所述的立式发酵塔(1)的顶部还设有除臭抽风设备(107),所述的除臭抽风设备(107)用于将塔顶的气体从塔顶抽出;所述冷凝器(303)的除湿回路入口还设有新风补给设备(305),所述的新风补给设备(305)与冷凝器(303)连接。

8.根据权利要求7所述的生物干化耦合除湿热泵翻板塔式污泥干化系统,其特征在于,还包括布料器(4)、PLC控制器(201)、温度感应器(203)和湿度感应器(202);所述的布料器(4)设在所述的进料口(101)处;所述的温度感应器(203)、湿度感应器(202)分别与PLC控制器(201)相连,所述的温度感应器(203)和湿度感应器(202)设置在所述的立式发酵塔(1)内。

说明书

生物干化耦合除湿热泵翻板塔式污泥干化工艺及其系统

技术领域

本发明涉及有机含水城镇污水处理厂脱水干燥方法,属于固体废弃物处理领域,特别是一种生物干化耦合除湿热泵翻板塔式污泥干化工艺,以及一种生物干化耦合除湿热泵翻板塔式污泥干化系统。

背景技术

随着污水处理量的急剧增大,污泥产量迅速增加。污泥黏性大,水分难以脱除,经重力浓缩、机械脱水后含水率仍高达85%,其处理处置费用占整个污水厂运行费用逐年增大,污泥的处理处置已成为环境领域的难点。污泥有机物含量较高,具有较高的经济价值,但含水率较高,限制了其后续处理处置及资源化利用。2008年开始实施的《生活垃圾填埋场污染物控制标准》要求生活污水厂污泥经处理后含水率小于60%可进入垃圾填埋场处置需要进行预处理,污泥堆肥适宜的含水率为50%~60%,污泥焚烧的适宜含水率为50%左右时,因此经机械脱水后的污泥难以直接进行卫生填埋、堆肥、焚烧,需要对其进行干燥,使其含水率降低到50%以下,有利于后续处理处置及资源化利用。

目前污泥干化主要采用物理热干燥的方式,需要消耗化石燃料,对于直接热干燥,干化停留时间长、能耗大且热效率不高,同时产生大量尾气,给后续处理造成了负担,另外各种水分与污泥颗粒结合力差别较大,其干燥特性与晶体不同,导致间壁热干燥,污泥容易结块、粘壁,致使传热效率急剧下降,并且热干化方式耗能太高,在实际工程中运行成本高昂。此外,近年来还兴起通过生物好氧干化工艺进行污泥干化,该生物好氧干化工艺是比较经济的污泥干化方法,但生物工艺运行条件随污泥的性质、气候条件会发生变化,如果生物好氧干化工艺运行条件不能与污泥的性质及当地的气候条件相适应,就不能得到良好的干化效果,选取适宜的干化工艺,得到最佳的工艺组合,对于实现污泥处理系统的优化是十分必

要的。

发明内容

本发明的一个目的是提供一种污泥干化效果好、能耗低、适于连续化操作的生物干化耦合除湿热泵翻板塔式污泥干化工艺。本申请的另一个目的是还提供了一种实现上述工艺的生物干化耦合除湿热泵翻板塔式污泥干化系统。

本发明提供的技术方案为:一种生物干化耦合除湿热泵翻板塔式污泥干化工艺,包括,污泥预处理步骤,所述的污泥预处理步骤包括以下子步骤:

子步骤1:对含水率大于80%的原料污泥进行机械脱水处理,得到含水率小于80%的污泥,其中,所述的原料污泥中的有机质占所述的原料污泥干重的重量百分比大于36%;

子步骤2:在经子步骤1中机械脱水处理后的污泥中添加调理剂和含水率为30%~50%的生物干化熟料污泥,混合后得到含水率为62%~70%的污泥。

所述的污泥干化工艺通过一个立式发酵塔和一个除湿热泵机组实施,所述的立式发酵塔的顶部设有进料口,底部设有成品输出机构,在所述的立式发酵塔内部由上至下设有若干层翻板结构形成的多层发酵仓,在所述的污泥预处理步骤之后还包括以下步骤:

步骤1:在含水率为62%~70%的污泥中加入接种菌种,并通过立式发酵塔的顶部的进料口送入发酵仓中;

步骤2:已加入接种菌种的污泥在发酵仓内进行3~10天的生物有氧发酵处理,控制所述的发酵仓的温度为40~62℃,湿度为45%~55%;其中,经过生物有氧发酵处理后产生的湿热空气通过除湿热泵机组进行除湿加热后得到的干热空气循环至发酵仓内;

步骤3:将步骤2中经生物有氧发酵处理的生物干化熟料污泥从所述的立式发酵塔内运出,所述的经生物有氧发酵处理的生物干化熟料污泥的含水率为30%~50%即可。

其中,所述的原料污泥中的有机质占所述的原料污泥干重的重量百分比优选为36%~45%;经子步骤1处理后得到的污泥含水率优选为68%~75%;经子步骤2处理后得到的污泥含水率优选为65%~68%,发酵时间优选为4~5天,发酵仓内的温度优选为50~55℃,湿度优选为48%~52%;调理剂为农作物秸秆、锯末或农业有机植物废弃物中的一种或者多种混合物;接种剂为生物干化熟料污泥、粪便、复合益菌粉剂中的一种或多种,并加水稀释10倍后得到;在上述的生物干化耦合除湿热泵翻板塔式污泥干化工艺中,所述的每一层翻板结构上设有若干个通风孔隙;所述的干热空气通过通风孔隙进入上一层发酵仓中;

所述的步骤2中,每一层发酵仓内的污泥经24~30小时发酵后,通过转动翻板结构将污泥送入下一层发酵仓。

其中,在每层发酵仓内的发酵时间优选为26~28小时。在上述的生物干化耦合除湿热泵翻板塔式污泥干化工艺中,根据权利要求1所述的生物

干化耦合除湿热泵翻板塔式污泥干化工艺,其特征在于,所述的干热空气的温度为38~68℃,优选为45~60℃。

在上述的生物干化耦合除湿热泵翻板塔式污泥干化工艺中,所述的步骤2还包括:在除湿热泵的入口处补充新鲜空气,所述的新鲜空气的补充量为4~12立方米/小时,控制所述的发酵仓内的氧气含量为8%~16%,优选为9%~10%。

在上述的生物干化耦合除湿热泵翻板塔式污泥干化工艺中,所述的每一层发酵仓内的污泥厚度为800~1400mm。

其中,所述的发酵仓内的污泥厚度优选为1000~1300mm。在上述的生物干化耦合除湿热泵翻板塔式污泥干化工艺中,所述的含水率为62%~70%的污泥:接种菌种的体积比为:100:2~9,优选为100:3~7;所述的子步骤2中调理剂与生物干化熟料的重量百分比为:1:20~1000,优选为1:20~100。在上述的生物干化耦合除湿热泵翻板塔式污泥干化工艺中,所述的进料口处设有布料器,

所述的加入接种菌种的污泥通过布料器均匀布置在发酵仓中;

所述的步骤2还包括:将塔顶的气体从塔顶抽出。

本申请还提供一种用于上述的生物干化耦合除湿热泵翻板塔式污泥干化工艺的系统,包括立式发酵塔、机械脱水设备、搅拌混合设备和原料输送机构,所述的立式发酵塔的顶部设有进料口,底部设有成品输出机构,在所述的立式发酵塔内部由上至下设有若干层翻板结构形成的多层发酵仓,还包括由蒸发器、压缩机、冷凝器和节流装置首尾相连接组成的除湿热泵机组,在所述的发酵仓的一侧设有与蒸发器连通的出风口,以及,在所述的发酵仓的另一侧设有与所述冷凝器连通的进风口以形成一个除湿回路,所述的机械脱水设备用于将污泥脱水,所述的污泥依次经过机械脱水设备、搅拌混合设备和原料输送机构后分布在发酵仓内。在上述的生物干化耦合除湿热泵翻板塔式污泥干化系统中,所述的每一层翻板结构都连接有旋转驱动装置;所述的每一翻板结构由多块翻板并列组成并且在各翻板结构上均设有若干个通风孔隙;所述的每一旋转驱动装置包括相互连接的旋转驱动轴和电机,并且,所述的电机设置在所述的立式发酵塔的外侧,以及,所述的旋转驱动轴设置在立式发酵塔内并与相应的翻板结构的翻板连接;所述的立式发酵塔的顶部还设有除臭抽风设备,所述的除臭抽风设备用于将塔顶的气体从塔顶抽出;所述冷凝器的除湿回路入口还设有新风补给设备,所述的新风补给设备与冷凝器连接。

在上述的生物干化耦合除湿热泵翻板塔式污泥干化系统中,还包括布料器、PLC控制器、温度感应器和湿度感应器;所述的布料器设在所述的进料口处;所述的温度感应器、湿度感应器分别与PLC控制器相连,所述的温度感应器和湿度感应器设置在所述的立式发酵塔内。与传统的污泥干化工艺相比,本发明所提出的污泥干化工艺将污泥生物干化技术与除湿热泵进行结合,利用除湿热泵吸收生物好氧干化过程中所发出的大量热量,提高能源利用效率。

同时,本工艺采用立式发酵塔而不是传统的卧式发酵装置,每层翻板上都有若干个通风孔隙,可以保证好氧细菌能够在适宜的氧气环境下进行发酵,与此同时,污泥定期的从上一发酵仓落入下一发酵仓,这一过程达到了污泥再次混合松动的目的,并与通风孔隙两者结合,使干化后的污泥更加蓬松,防止结块。

同时,本工艺还提出了适宜的生物发酵的温度和湿度,配合本申请所提出的污泥干化系统,可以达到缩短发酵时间、提高发酵后污泥膨松程度、彻底发酵污泥的目的。