申请日2019.01.10

公开(公告)日2019.03.29

IPC分类号C02F11/13; F23G7/00

摘要

本发明涉及一种污泥处理系统及方法,该系统包括第一滚筒干燥机、第二滚筒干燥机和第三滚筒干燥机、沸腾炉、第一换热器、第二换热器,所述第三滚筒干燥机为夹套式滚筒干燥机;所述第一滚筒干燥机的出料口与第二滚筒干燥机的进料口连通,所述第二滚筒干燥机的出料口与第三滚筒干燥机的进料口连通,第三滚筒干燥机的出料口与沸腾炉连通。本发明的污泥处理系统及方法,基本以污泥自热作为热源,能源消耗少,以废治废,产生的飞灰体量小,且可用作建材,可最大限度地将污泥进行资源化利用;另外,本发明不受生产规模限制,具有较大的推广价值。

权利要求书

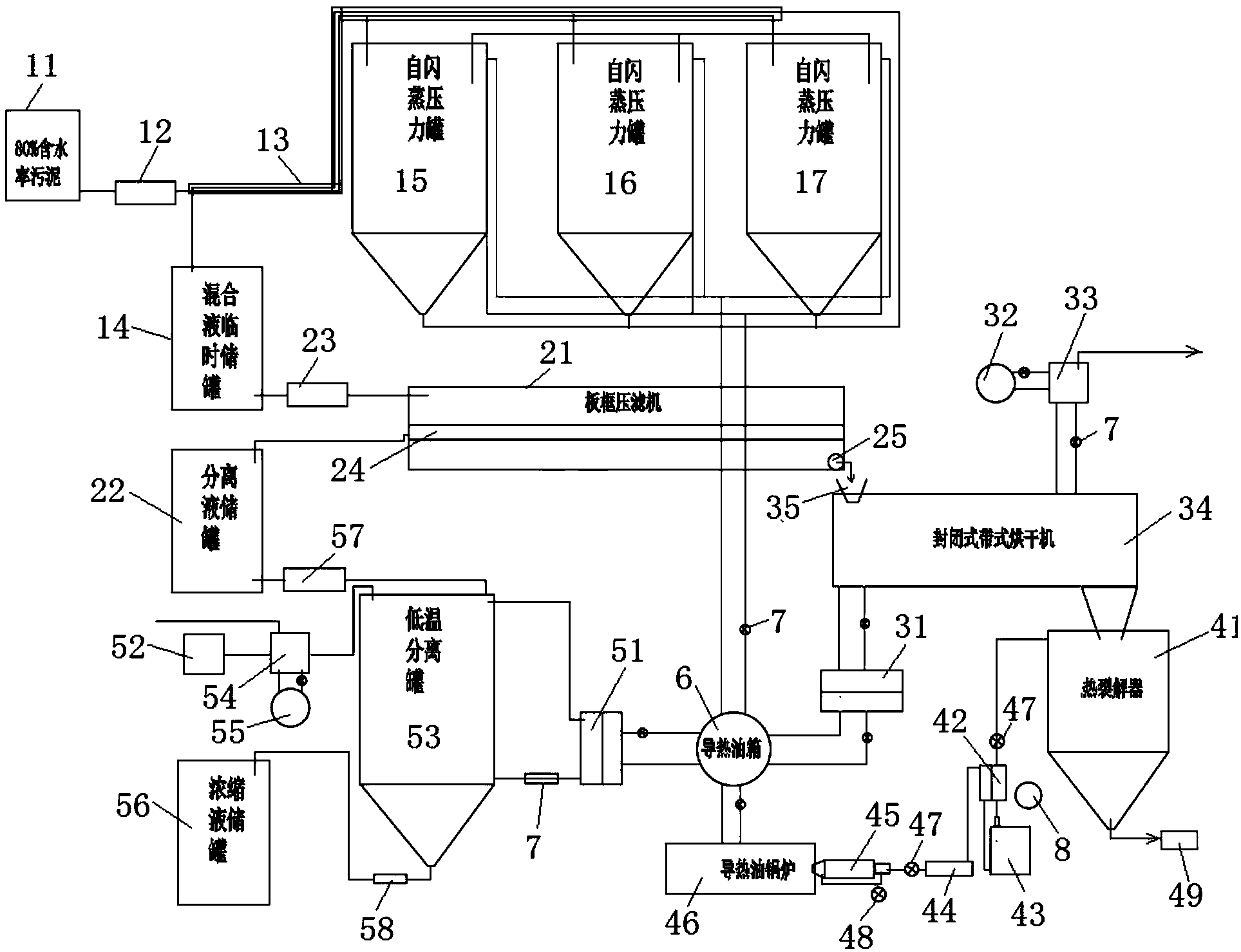

1.一种污泥处理系统,其特征在于,包括第一滚筒干燥机(10)、第二滚筒干燥机(7)、第三滚筒干燥机(8)、沸腾炉(11)、第一换热器(12)、第二换热器(15),所述第三滚筒干燥机为夹套式滚筒干燥机;

所述第一滚筒干燥机(10)的出料口与第二滚筒干燥机(7)的进料口连通,所述第二滚筒干燥机的出料口与第三滚筒干燥机的进料口连通,第三滚筒干燥机的出料口与沸腾炉连通;

沸腾炉的出气口与第一换热器(12)的第一介质入口连通,第一换热器的第一介质出口与第一滚筒干燥机的进气口连通,第一滚筒干燥机的出气口连通有第一引风机(19),第一引风机的输出口与第二换热器的第一介质入口连通,第二换热器的第二介质入口与大气连通,第二换热器的第二介质出口连通有第二引风机(13),第二引风机的输出口与第一换热器的第二介质入口连通,第一换热器的第二介质出口与第三滚筒干燥机的夹套的进气口连通,第三滚筒干燥机的夹套的出气口与第二滚筒干燥机的进气口连通,第三滚筒干燥机的挥发气出口与沸腾炉连通;

所述第二滚筒干燥机的出气口连通有第三引风机(5),第三引风机(5)的输出口与沸腾炉连通;

所述第一滚筒干燥机和/或第二滚筒干燥机内设有污泥破碎机构。

2.根据权利要求1所述的系统,其特征在于,还包括第三换热器(3)、与第二滚筒干燥机的出气口连通的第一除尘器(4),第一除尘器的出气口与第三换热器的第一介质入口连通,第三换热器的第一介质出口与第三引风机的输入口连通。

3.根据权利要求2所述的系统,其特征在于,所述第一除尘器的出料口与第三滚筒干燥机的进料口连通。

4.根据权利要求2所述的系统,其特征在于,还包括第一螺旋送料机构(6),所述第一螺旋送料机构将第二滚筒干燥机出料口和/或第一除尘器的出料口落下的物料送入第三滚筒干燥机内。

5.根据权利要求2所述的系统,其特征在于,还包括依次连通的冷水塔(1)和泵(2),所述第三换热器的第二介质出口与冷水塔连通,所述泵的输出口与第三换热器的第二介质入口连通。

6.根据权利要求1所述的系统,其特征在于,还包括第二螺旋送料机构(20),所述第二螺旋送料机构承接第一滚筒干燥机出料口落下的物料并将该物料送入第二滚筒干燥机内。

7.根据权利要求1所述的系统,其特征在于,所述第一滚筒干燥机的出气口与第一引风机(19)之间连通有第二除尘器(14)。

8.根据权利要求1-7任一项所述的系统,其特征在于,还包括尾气处理系统,所述尾气处理系统包括依次连通的喷淋塔(16)、除臭塔(17)和烟囱(18),所述喷淋塔的进气口与第二换热器的第一介质出口连通。

9.根据权利要求1-7任一项所述的系统,其特征在于,所述第一换热器(12)、第二换热器(15)均为立式换热器;所述第三换热器为冷凝塔。

10.一种污泥处理方法,其特征在于,利用如权利要求1-9任一项所述的系统进行,包括如下步骤:

启动第一引风机、第二引风机、第三引风机、第一滚筒干燥机、第二滚筒干燥机和第三滚筒干燥机,对沸腾炉进行点火,同时向第一滚筒干燥机内输入含水率为55-65wt%的待处理污泥,在第一滚筒干燥机的出料口获得含水率为42-48wt%的第一半干污泥;

将所述第一半干污泥输送至第二滚筒干燥机内,在第二滚筒干燥机的出料口获得含水率为23-27wt%的第二半干污泥;

将所述第二半干污泥输送至第三滚筒干燥机内,在第三滚筒干燥机的出料口获得含水率为4-6wt%的干燥颗粒污泥;

将所述干燥污泥输入沸腾炉内燃烧,获得烟气和飞灰,烟气依次进入第一换热器、第一滚筒干燥机、第二换热器后,进入后处理工序。

说明书

一种污泥处理系统及方法

技术领域

本发明涉及一种污泥处理系统及方法,尤其涉及一种自供热型污泥处理系统及方法。

背景技术

污泥是污水处理后的产物,是一种由有机残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非均质体。污泥的主要特性是含水率高(可高达99%以上),有机物含量高,容易腐化发臭,并且颗粒较细,比重较小,呈胶状液态。污泥中含有大量有机物,如苯、氯酚、多氯联苯(PCB)、多氯代二苯并呋喃(PCDFs)和多氯代二苯并二恶英(PCDDs)等;寄生虫卵等病原微生物;镉、铬、铜、镍、汞、铅和锌等重金属,如处理不当,很容易对环境造成二次污染。

我国污水分为工业和城镇生活两部分,中国环境统计年鉴数据显示,2009年-2014年我国工业污水排放量基本维持在200亿吨/年左右,城镇生活污水排放量自354亿吨增长至510亿吨。保守估算,按照工业污水排放量每年200亿吨,城镇生活污水排放量年增长率4%计算,则2020年我国污水排放总量将达到855亿吨。2014年,我国工业污水有效处理率为96%,城镇生活污水有效处理率为97%,2014年工业污水处理量为200亿吨,城镇生活污水处理量为495亿吨。假设污水有效处理率保持不变,则2020年工业污水处理量为200亿吨,城镇生活污水处理量为626亿吨。

一般情况下,污水处理厂处理1万吨生活污水可产生含水率80%的污泥5-8吨,处理1万吨工业污水产生10-30吨污泥。分别按照7吨和20吨单位产出进行推算,则2020年我国城镇生活污泥产生量为4382万吨,工业污泥产生量为4000万吨,共计8382万吨。城镇生活污泥产生量占到污泥总量的50%多,而城镇生活污泥和部分工业污泥有较高热值,据研究资料报道,干的城镇生活污泥和造纸、印染污泥热值达到2300~3000kcal/kg,其他工业污泥相对热值较低,如将干燥的高热值污泥作为热源焚烧供热干燥其他低热值污泥,然后将干燥后的低热值污泥作为建材原料,就可以将所有污泥进行资源化利用。把污泥作为燃料,特别是造纸污泥和市政污泥,其自身含有大量的有机质,干燥后可直接作为燃料使用,但现行的污泥干燥设备,污泥干燥时一般都需要高温烟气作为热源,高温烟气大多来源于热风炉,传统热风炉不能烧低热值污泥,特别是对于市政生活污水处理厂来说,由于没有热源,市政污泥很难干燥,如用煤燃烧产生高温烟气作为热源,则干燥成本太高,经济上不合算,而采用污泥作为燃料,存在如下问题:(1)市政生活污泥虽然含有较高的有机质,干燥后污泥有效热值可以达到2000kcal/kg以上,但这种热值的污泥在普通链条炉锅炉很难使用;(2)污泥有效热值达到2000kcal/kg时,理论上沸腾炉可以使用,但现有干燥设备生产的干燥污泥大多为粉状或块状,这种粉状或块状污泥,沸腾炉也很难使用,需要造粒才能使用;(3)用沸腾炉烟气直接作为热源,热效率很高,但沸腾炉烟气粉尘多。另外,如采用高温烟气直接干燥污泥,当污泥温度高于300℃时,污泥中的有机物质会降解成可燃气体,需要妥善处理。

发明内容

针对现有技术的不足,本发明的目的在于提供一种污泥处理系统及方法,提高污泥的脱水效率和脱水深度,在不增加能源成本的情况下解决污泥干燥、焚烧和资源化利用问题。

为了解决上述技术问题,本发明的技术方案如下:

一种污泥处理系统,包括第一滚筒干燥机、第二滚筒干燥机、第三滚筒干燥机、沸腾炉、第一换热器、第二换热器,所述第三滚筒干燥机为夹套式滚筒干燥机;

所述第一滚筒干燥机的出料口与第二滚筒干燥机的进料口连通,所述第二滚筒干燥机的出料口与第三滚筒干燥机的进料口连通,第三滚筒干燥机的出料口与沸腾炉连通;

沸腾炉的出气口与第一换热器的第一介质入口连通,第一换热器的第一介质出口与第一滚筒干燥机的进气口连通,第一滚筒干燥机的出气口连通有第一引风机,第一引风机的输出口与第二换热器的第一介质入口连通,第二换热器的第二介质入口与大气连通,第二换热器的第二介质出口连通有第二引风机,第二引风机的输出口与第一换热器的第二介质入口连通,第一换热器的第二介质出口与第三滚筒干燥机的夹套的进气口连通,第三滚筒干燥机的夹套的出气口与第二滚筒干燥机的进气口连通,第三滚筒干燥机的挥发气出口与沸腾炉连通;

所述第二滚筒干燥机的出气口连通有第三引风机,第三引风机的输出口与沸腾炉连通;

所述第一滚筒干燥机和/或第二滚筒干燥机内设有污泥破碎机构。

可选地,还包括第三换热器、与第二滚筒干燥机的出气口连通的第一除尘器,第一除尘器的出气口与第三换热器的第一介质入口连通,第三换热器的第一介质出口与第三引风机的输入口连通,优选地,该第一除尘器的出料口与第三滚筒干燥机的进料口连通。

可选地,所述第一滚筒干燥机、第二滚筒干燥机和第三滚筒干燥机、沸腾炉、第一换热器、第二换热器均可市购获得

可选地,还包括第一螺旋送料机构,所述第一螺旋送料机构用于将第二滚筒干燥机出料口和/或第一除尘器的出料口落下的物料送入第三滚筒干燥机内。可选地,所述第二滚筒干燥机出料口、第一除尘器的出料口下方设有用于承接物料的料斗,料斗与第一螺旋送料机构配合作用,控制向第三滚筒干燥机的送料速率。

可选地,还包括依次连通的冷水塔和泵,所述第三换热器的第二介质出口与冷水塔连通,所述泵的输出口与第三换热器的第二介质入口连通。

第一除尘器可去除气体中的粉尘,减少气体负载,气体进入第三换热器,气体中的水蒸气被冷凝,可以大幅度减少气体量,提高气体的可燃性,保证气体能全部回用和焚烧;用热空气干燥第三换热器内污泥,去除水蒸气后回用,可保证气体中有足够的氧气来满足沸腾炉焚烧的需要;将冷却用水循环利用可以减少污水排放量。

可选地,还包括第二螺旋送料机构,所述第二螺旋送料机构承接第一滚筒干燥机出料口落下的物料并将该物料送入第二滚筒干燥机内。

可选地,所述第一滚筒干燥机的出气口与第一引风机之间连通有第二除尘器。可选地,第二除尘器的出料口与第二滚筒干燥机的进料口连通。

可选地,还包括尾气处理系统,所述尾气处理系统包括依次连通的喷淋塔、除臭塔和烟囱,所述喷淋塔的进气口与第二换热器的第一介质出口连通。

可选地,所述第一换热器、第二换热器均为立式换热器,进一步为立式气体换热器;所述第三换热器为冷凝塔。

可选地,除尘器为旋风除尘器或布袋除尘器。优选地,第一除尘器为布袋除尘器,第二除尘器为旋风除尘器。

一种污泥处理方法,利用如上所述的系统进行,包括如下步骤:

启动第一引风机、第二引风机、第三引风机、第一滚筒干燥机、第二滚筒干燥机和第三滚筒干燥机,对沸腾炉进行点火,同时向第一滚筒干燥机内输入含水率为55-65wt%的待处理污泥,在第一滚筒干燥机的出料口获得含水率为42-48wt%的第一半干污泥;

将所述第一半干污泥输送至第二滚筒干燥机内,在第二滚筒干燥机的出料口获得含水率为23-27wt%的第二半干污泥;

将所述第二半干污泥输送至第三滚筒干燥机内,在第三滚筒干燥机的出料口获得含水率为4-6wt%的干燥颗粒污泥;

将所述干燥污泥输入沸腾炉内燃烧,获得烟气和飞灰,烟气依次进入第一换热器、第一滚筒干燥机、第二换热器后,进入后处理工序。

本发明的系统中,污泥干燥分三段干燥,这三阶段干燥具有如下特点:在第一、二段干燥设备内设置有污泥破碎机构,让污泥更有利于干燥,但最后一段干燥设备内不设污泥破碎机构,这样可以在高温干燥段干燥时让干燥后的污泥保持粒径为3~12mm,可以满足沸腾炉沸腾焚烧要求,燃烧时污泥燃尽率达到99%,焚烧过程产生的飞灰少,烧渣都落到炉低部,可选地,通过出渣螺旋把炉渣送到炉体外;焚烧温度保持在800~900℃,可以有效分解二噁英等有害物质,又可以保证污泥焚烧时不结焦,保护炉体的有效使用,通过第一换热器,一方面将沸腾炉产生的800℃-900℃高温烟气降温到450℃~480℃,同时又将空气加热到了370℃~410℃,并采用顺流干燥方式,尽可能不让污泥温度高于300℃,在达到干燥目的的同时减少了污泥有机物降解;采用三段干燥燃料污泥方法,保证最终污泥含水率为5wt%左右,有利于焚烧;第三滚筒干燥机内温度超过了300℃,采用间接加热干燥方式,让污泥在较高的温度下降解,产生的可燃气体单独引到沸腾炉焚烧,减少了冷凝水污染负荷,不但更加环保,还可提高系统总的热利用率。

沸腾炉产生的800℃-900℃高温烟气,经过第一换热器后温度降到450℃~480℃作为第一滚筒干燥机的干燥热源,但这个温度还是比较高,可选地,为了减少污泥中有机物分解,减少冷凝水污染负荷,将第一滚筒干燥机经过除尘后的50%的尾气引到第一滚筒干燥机入口,与降温后的烟气混合作为干燥热源,这样不但更环保,还可提高系统总的热利用率;从第一滚筒干燥机出来温度为115℃~125℃的气体,经过第二除尘器除尘后进入第二换热器,在第二换热器内用常温空气将其降温到90℃~95℃,然后将不凝气体引到喷淋塔处理,可以最大限度地减少气体量,减少后续尾气处理装置的设备投资,经过尾气处理后,所排放气体的各项污染物指标达到或低于国家标准GB14554-93和GB16297-1996的二级标准;将被加热温度为80℃~90℃的低温热空气引到第一换热器继续加热,可以提高换热后热空气的温度到370℃~410℃,作为第三滚筒干燥机间接加热干燥的热源,提高污泥干燥效率,节约能耗,该热空气离开第三滚筒干燥机夹套后时温度为260℃~280℃,随后进入第二滚筒干燥机,直接与污泥接触干燥,该气体离开第二滚筒干燥机,温度降到120℃,经过除尘、热交换去除水蒸气后温度进一步降到80~90℃,最后引到沸腾炉焚烧,这样设计,不但可以将不凝气体引入沸腾炉中烧掉,提高系统总的热利用率,更加环保,而且也能保证空气中有较高的含氧量,有利于沸腾炉的焚烧效率,也不需要刻意加大炉体体积。

总的来说,本发明的污泥处理系统及方法,将烟气和热空气进行合理分配,重复利用,热利用率高,对污泥进行分段干燥,让污泥在较环保的条件下干燥,所得污泥含水率低,形态为颗粒状态,有利于污泥焚烧和减少飞灰,将干燥污泥在较高的温度下直接送入焚烧炉焚烧,与污泥碳化相比,热损失更少,热利用率更高,保持污泥在合理高温下焚烧,不但可以分解有害气体,还可以避免污泥焚烧结焦现象发生,将气体中水蒸气冷凝下来后回用或处理,有效减少了设备体积和运行费用。本系统以污泥焚烧热作为热源,能源消耗少,以废治废,产生的飞灰体量小,且可用作建材,可最大限度地将污泥进行资源化利用;另外,本发明不受生产规模限制,具有较大的推广价值。